一种U型屋脊模块施工方法与流程

一种u型屋脊模块施工方法

技术领域

1.本发明涉及建筑施工技术领域,尤其涉及一种u型屋脊模块施工方法。

背景技术:

2.屋脊是指屋顶相对的斜面或斜坡的交汇线,也是房屋屋顶的最高点,屋脊在中国古建筑中应用广泛,结构种类繁多,为建筑增添恢弘庄重韵味的同时,又不失实用性。

3.现代建筑在施工时对于古建筑中的屋脊进行了适应性的改良和简化,以使其更能适应当下的环境变化和结构布局,通常现代的屋脊采用木质、砖石等材质作为施工材料,能够较为轻松地实现对戗脊或角脊的施工,对于跨度更大且更为恢弘的u形垂脊来说,结构相对复杂且成型精度要求更高,目前缺少标准化的施工流程及验收方法。

技术实现要素:

4.为了提高u形屋脊的施工效果与质量,本技术提供一种u型屋脊模块施工方法。

5.本技术提供的一种u型屋脊模块施工方法,采用如下的技术方案:施工原材料验收,施工原材料包括龙骨组件、穿孔底板、保温岩棉、镀锌钢平板和防水卷材,对所述施工原材料的尺寸、曲率、镀锌质量、表面光洁度及材料成分进行检测验收,以保证其符合后续的施工要求;预先拼装,将多个龙骨组件在平整处依次拼接组装为龙骨单元,所述龙骨组件呈条状,所述龙骨组件之间采用焊接连接,所述龙骨单元包括上弦支架和定位支架,所述上弦支架与所述定位支架相共线,且所述上弦支架的底面与所述定位支架的顶面焊接,所述龙骨单元的内侧壁呈u形; 吊装,使用吊车将多个所述龙骨单元吊升至屋顶,多个所述龙骨单元沿屋顶长度方向均匀布置,并将所述定位支架依次垂直焊接于屋顶的主体钢架上; 嵌补,在相邻的两个所述上弦支架之间焊接安装支撑杆,所述支撑杆与所述上弦支架相垂直; 安装穿孔底板,将穿孔底板从屋顶的底面通过自攻钉与屋顶的檩条相连接,所述穿孔底板的尺寸与屋顶的尺寸相适配; 安装保温岩棉,将呈条状的保温岩棉铺设在所述穿孔底板的顶面,并嵌设卡接在屋顶的檩条之间; 安装镀锌钢平板,在所述支撑杆的外侧壁上覆盖镀锌钢平板,所述镀锌钢平板的两端通过自攻钉固定在所述上弦支架的侧壁上,位于所述龙骨单元内侧壁的所述镀锌钢平板的曲率与所述龙骨单元的内侧壁相同; 安装防水卷材,所述防水卷材为tpo材质,在平整处对所述防水卷材进行裁切,使其尺寸和形状与所述镀锌钢平板相适配,将完成裁切的所述防水卷材铺设在所述镀锌钢平板上,并将所述防水卷材与屋顶的表面热熔焊接。

6.通过采用上述技术方案,先对施工原材料进行验收,保证施工原材料的质量合格,尤其对龙骨组件的尺寸和曲率进行校核,以提高成型屋脊的对称性及曲线的顺滑程度,随后对龙骨单元进行拼装和吊装,完成屋脊主体的安装,接着依次在龙骨单元上铺设穿孔底板、保温岩棉、镀锌钢平板和防水卷材,穿孔底板用于密封屋顶,保温岩棉用于提高屋顶的保温性能,镀锌钢平板用于覆盖龙骨单元与支撑杆之间的空隙,提高龙骨单元的强度,防水

卷材用于提升屋顶的防水性能,为了保证u形屋脊最终的显示效果,对于龙骨单元的安装精准度有较为严格的需求,按照以上的步骤依次对屋脊进行操作,能够实现对结构较为复杂的u形屋脊牢固且精确地施工。

7.可选的,预先拼装、吊装和嵌补步骤中,对于焊接质量的要求为三级焊缝且无夹渣咬肉等焊接缺陷,完成焊接后在焊接处加入焊缝打磨与涂抹防腐油漆的步骤,防腐油漆的涂抹需完全覆盖焊缝及其周边区域。

8.通过采用上述技术方案,三级焊缝的咬边深度要求小于1mm,对焊接处的飞溅进行打磨,不仅能够提高龙骨单元表面的光洁度,便于后续的防腐油漆涂抹,而且能够降低各个焊点连接处的集中应力;打磨完毕后将防腐油漆均匀地涂覆至焊缝表面及其周边区域,能够延缓外界天气因素对龙骨单元的腐蚀速度,进而提高龙脊的装饰使用寿命。

9.可选的,在预先拼装步骤之后,吊装步骤之前,加入标高复核步骤,对完成拼装的所述龙骨单元进行高度核验,若存在误差,则对所述定位支架的支脚进行高度调节。

10.通过采用上述技术方案,标高复核步骤用于在吊装之前对龙骨单元的整体拼装高度进行测量验证,以使得高度误差保持在能够被肉眼忽略的范围以内,测量后若存在较大误差,则对其定位支架的支脚通过填补或切削的方式来进行高度调节,从而可以避免龙骨单元在完成吊装后出现不协调或不对称的情况,以提升龙骨单元的视觉效果。

11.可选的,吊装步骤中,所述龙骨单元的安装高度范围为30-55m,偏差允许范围为

±

15mm,所述龙骨单元的垂直度允许偏差范围为

±

5mm。

12.通过采用上述技术方案,吊装龙骨单元时,将龙骨单元的安装高度和垂直度数值保持在偏差允许范围以内,在利于安装的同时,能够使得龙骨单元最终呈现的视觉效果更佳。

13.可选的,在吊装步骤之后,嵌补步骤之前,使用全站仪对所述定位支架的直线度、垂直度、安装距离和支脚高差进行测量,并通过多人交叉测量的方式进行重复验证。

14.通过采用上述技术方案,完成吊装后,使用全站仪对定位支架的各项安装参数进行测量,并通过多人交叉测量的方式重复验证,以保证定位支架安装参数的准确度,降低出现误差的可能性,进而能够降低后续拆除返工的可能性,从而能够提高整体施工的稳定性和效率。

15.可选的,嵌补步骤中,当所述支撑杆的长度小于2000mm时,所述支撑杆的水平度允许偏差范围为

±

2mm;当所述支撑杆的长度大于2000mm时,所述支撑杆的水平度允许偏差范围为

±

3mm;同高度相邻的两个所述支撑杆高度差允许偏差范围为

±

1mm。

16.通过采用上述技术方案,明确不同长度的支撑杆在安装时的水平度允许偏差范围,以及相邻支撑杆的高度差允许偏差,能够指导施工人员更加清楚明了的进行施工,以保证最终屋脊的视觉呈现效果。

17.可选的,在嵌补步骤之后,安装穿孔底板步骤之前,加入检测验收步骤,使用检测仪器对所述龙骨单元和所述支撑杆进行安装验收,检测仪器包括激光仪、靠尺、水平仪和钢板尺,激光仪用于检测所述龙骨单元的安装高度,靠尺用于检测所述龙骨单元的垂直度,水平仪用于检测所述支撑杆的水平度,钢板尺用于检测相邻两个所述支撑杆的高度差。

18.通过采用上述技术方案,完成嵌补步骤后,使用检测仪器对龙骨单元和支撑杆的位置进行科学精确的测量,对于不同的位置参数使用不同的检测仪器,以实现高精确度的

安装验收。

19.可选的,在安装防水卷材步骤后,加入安装防护铝板步骤,在所述防水卷材上铺设安装防护铝板,多个所述防护铝板之间拼缝的宽度范围为2-3mm。

20.通过采用上述技术方案,防护铝板能够对质地较为柔软的防水卷材进行覆盖,以保护其不易破损或被风雨腐蚀,此外防护铝板作为屋脊的最外层,其光滑多彩的外壁能够起到一定的装饰效果,使得屋脊的视觉呈现效果更为顺滑和美观。

21.综上所述,本技术包括以下至少一种有益技术效果:1.先对施工原材料进行验收,保证施工原材料的质量合格,随后对龙骨单元进行拼装和吊装,完成屋脊主体的安装,接着依次在龙骨单元上铺设穿孔底板、保温岩棉、镀锌钢平板和防水卷材,为了保证u形屋脊最终的显示效果,对于龙骨单元的安装精准度有较为严格的需求,按照以上的步骤依次对屋脊进行操作,能够实现对结构较为复杂的u形屋脊牢固且精确地施工;2.吊装龙骨单元时,将龙骨单元的安装高度和垂直度数值保持在偏差允许范围以内,在利于安装的同时,能够使得龙骨单元最终呈现的视觉效果更佳;3.完成吊装后,使用全站仪对定位支架的各项安装参数进行测量,并通过多人交叉测量的方式重复验证,以保证定位支架安装参数的准确度,降低出现误差的可能性,进而能够降低后续拆除返工的可能性,从而能够提高整体施工的稳定性和效率。

附图说明

22.图1是本技术实施例的u型屋脊模块的爆炸示意图。

23.图2是本技术实施例的龙骨单元的结构示意图。

24.图3是完成吊装步骤的结构示意图。

25.图4是完成嵌补步骤的结构示意图。

26.图5是完成安装保温岩棉步骤的结构示意图。

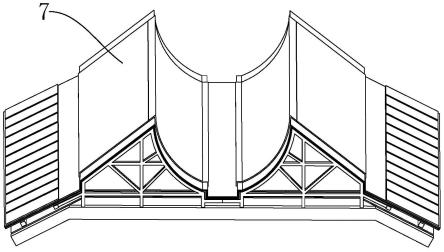

27.图6是完成安装防水卷材步骤的结构示意图。

28.图7是完成安装防护铝板步骤的结构示意图。

29.附图标记说明:1、龙骨单元;11、上弦支架;12、定位支架;2、支撑杆;3、穿孔底板;4、保温岩棉;5、镀锌钢平板;6、防水卷材;7、防护铝板。

具体实施方式

30.以下结合附图1-7对本技术作进一步详细说明。

31.本技术实施例公开一种u型屋脊模块施工方法。

32.u型屋脊模块施工方法包括以下步骤: s1,施工原材料验收,参照图1,施工原材料主要由龙骨组件、穿孔底板3、保温岩棉4、镀锌钢平板5和防水卷材6组成,对施工原材料的尺寸、曲率、镀锌质量、表面光洁度及材料成分等参数进行检测和验收,以保证其符合后续的施工要求,对龙骨组件的尺寸和曲率进行校核,以保证u型屋脊具有较为良好的对称性及顺滑的曲线;对镀锌钢平板5的镀锌质量与表面光洁度进行检测,以保证成型屋脊具有较为良好的抗腐蚀性能;对防水卷材6的材料成分进行检测,以保证成型的屋脊不易漏水。

33.s2,预先拼装,参照图2,将多个龙骨组件在平整处依次拼接组装为龙骨单元1,在本实施例中,所需龙骨单元1的数量为三个,龙骨组件之间采用焊接连接,龙骨组件为条状钢材,且具有直线形和圆弧形两种类型,龙骨单元1包括两个上弦支架11和一个定位支架12,上弦支架11近似呈梯形,定位支架12呈长条形,两个上弦支架11的底面焊接在定位支架12的顶面上,且两个上弦支架11关于定位支架12的中点呈轴对称,上弦支架11与定位支架12相共线,两个上弦支架11相对的一侧面均呈圆弧状,选用圆弧形龙骨组件安装,两个上弦支架11相对的圆弧状侧面构成整个龙骨单元1的内侧面,且在视觉上呈u形,通过事先的原材料检测验收步骤,来保证安装时两个圆弧侧面曲率相同及位置对称;上弦支架11的其他部分与定位支架12选用直线型龙骨组件拼装完成;定位支架12的底部安装有多个支脚,用于后续龙骨单元1的安装。

34.s3,标高复核,对完成拼装的龙骨单元1的拼装高度进行测量验证,若与设计值相比存在较大误差,则对定位支架12的支脚通过填补或切削的方式进行高度调节,以使得高度误差保持在能够被肉眼忽略的范围以内,进一步避免龙骨单元1在完成吊装后出现不协调或不对称的情况,从而提升龙骨单元1的视觉效果。

35.s4,吊装,参照图3,使用吊车将三个龙骨单元1吊升至屋顶,并沿屋顶长度方向均匀排布,通过将定位支架12的支脚依次垂直焊接于屋顶的主体钢架上来实现对龙骨单元1的固定;龙骨单元1较为适宜的安装高度范围为30-55m,偏差允许范围为

±

15mm,龙骨单元1的垂直度允许偏差范围为

±

5mm,将龙骨单元1的安装高度和垂直度数值保持在偏差允许范围以内,便于安装的同时,能够使得龙骨单元1最终呈现的视觉效果更佳。

36.s5,定位支架12校核,完成吊装后,使用全站仪对定位支架12的直线度、垂直度、安装距离和支脚高差等各项安装参数进行测量,所使用的全站仪需经过精密仪器检测机构的鉴定并附有检测报告,并通过多人交叉测量的方式重复验证,以保证定位支架12安装参数的准确度,降低出现误差的可能性,进而能够降低后续拆除返工的可能性,从而能够提高整体施工的稳定性和效率。

37.s6,嵌补,参照图3和图4,在相邻的两个上弦支架11之间水平焊接安装多个支撑杆2,支撑杆2与相邻的上弦支架11相垂直,支撑杆2能够将多个龙骨单元1连接成一个整体,进而提高屋脊的稳定性与刚性。当支撑杆2的长度小于2000mm时,支撑杆2的水平度允许偏差范围为

±

2mm;当支撑杆2的长度大于2000mm时,支撑杆2的水平度允许偏差范围为

±

3mm;同高度相邻的两个支撑杆2高度差允许偏差范围为

±

1mm,不同长度的支撑杆2在安装时均有明确的施工允许偏差范围,以指导施工人员更加清楚明了的进行施工,能够进一步保证u形屋脊具有良好的视觉呈现效果。

38.在步骤s2预先拼装、s4吊装和s6嵌补中,对于焊接质量的要求为三级焊缝且无夹渣咬肉等焊接缺陷,以及三级焊缝的咬边深度要求小于1mm。完成焊接后在焊接处加入焊缝打磨与涂抹防腐油漆的步骤,对焊接处的飞溅进行打磨,不仅能够提高龙骨单元1表面的光洁度,便于后续防腐油漆的涂抹,而且能够降低各个焊点连接处的集中应力;打磨完毕后将防腐油漆均匀地涂覆至焊缝表面及其周边区域,能够延缓外界天气因素对龙骨单元1的腐蚀速度,进而提高龙脊的装饰使用寿命。

39.s7,检测验收,使用检测仪器对龙骨单元1和支撑杆2进行安装验收,检测仪器包括激光仪、靠尺、水平仪和钢板尺,激光仪能够检测龙骨单元1的安装高度,靠尺能够检测龙骨

单元1的垂直度,水平仪能够检测支撑杆2的水平度,钢板尺能够检测相邻两个支撑杆2的高度差,通过多种仪器对龙骨单元1和支撑杆2的各项安装参数进行科学精确的测量,能够实现高精确度的安装验收。

40.s8,安装穿孔底板3,穿孔底板3用于密封屋顶,选用尺寸与屋顶的尺寸相适配的穿孔底板3,再将穿孔底板3从屋顶的底面通过自攻钉与屋顶的檩条固定连接,安装过程中要避免穿孔底板3对龙骨单元1造成挤压,难以避开时需对穿孔底板3做切口处理,以保持龙骨单元1的稳定性。

41.s9,安装保温岩棉4,参照图5,保温岩棉4用于提高屋顶的保温性能,保温岩棉4呈长条状,安装时将保温岩棉4嵌设卡接在屋顶的檩条之间,并铺设在穿孔底板3的顶面,能够实现良好的保温节能效果。

42.s10,安装镀锌钢平板5,在支撑杆2的外侧壁上覆盖安装镀锌钢平板5,再将镀锌钢平板5的两端通过自攻钉固定在上弦支架11的侧壁上,能够消除龙骨单元1与支撑杆2之间的空隙,在提高u型屋脊防腐防潮性能的同时还能提高龙骨单元1的强度,在龙骨单元1的内侧壁上安装镀锌钢平板5时,弯曲镀锌钢平板5至与上弦支架11的圆弧侧壁相贴合,以保证曲率一致,相邻的两个镀锌钢板之间需保留5-6mm的间隙。

43.s11,安装防水卷材6,参照图6,防水卷材6能够提升屋顶的防水性能,防水卷材6为tpo材质,在平整处对防水卷材6进行裁切,使其尺寸和形状与镀锌钢平板5相适配,再将完成裁切的防水卷材6铺设在镀锌钢平板5上,并将防水卷材6的边缘部分与屋顶屋檐的外表面热熔焊接,以完成对防水卷材6的固定。

44.s12,安装防护铝板7,参照图6和图7,在防水卷材6上铺设安装防护铝板7,多个防护铝板7之间拼缝的宽度范围为2-3mm,防护铝板7能够对质地较为柔软的防水卷材6进行覆盖,以保护其不易破损或被风雨侵蚀,屋檐的两侧也铺设有防护铝板7,此外防护铝板7作为屋脊的最外层,其光滑多彩的外壁也能够起到装饰的效果,使得u型屋脊的视觉呈现效果更为顺滑和美观。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1