一种半导体切割工装及其工艺的制作方法

1.本发明涉及半导体加工技术领域,具体涉及一种半导体切割工装及其工艺。

背景技术:

2.半导体指常温下导电性能介于导体与绝缘体之间的材料。半导体在集成电路、消费电子、通信系统、光伏发电、照明应用、大功率电源转换等领域应用。如二极管就是采用半导体制作的器件。无论从科技或是经济发展的角度来看,半导体的重要性都是非常巨大的。今日大部分的电子产品,如计算机、移动电话或是数字录音机当中的核心单元都和半导体有着极为密切的关联。常见的半导体材料有硅、锗、砷化镓等,而硅更是各种半导体材料中,在商业应用上最具有影响力的一种。

3.现有的半导体切工装在使用时,需要将半导体材料膜贴到加工环上,随后人工放入到到切割工作平台进行切割,切割完成后还需要将切割的半导体材料从膜贴上取下,使半导体切割时给工作人员带来较大的工作量,同时也大大降低了半导体的切割效率,同时在切割过程中需要切割用水对切割刀头进行冷却,同时对切割时产生的碎屑进行及时冲走,随后切割用水将被排放出去,无法对切割用水进行处理再利用,从而导致对环境的污染,同时也造成了水资源的浪费。

技术实现要素:

4.本发明的目的在于提供一种半导体切割工装及其工艺,具备了可以对不同大小的半导体材料进行定位固定,无需膜贴,大大提高半导体切割的效率,同时可对切割的半导体材料进行自动上下料,无需人工操作,提高了生产效率,同时对切割用水进行循环使用,节约水资源等优点。

5.本发明的目的可以通过以下技术方案实现:

6.一种半导体切割工装及其工艺,包括安装平台,所述安装平台的顶部设置有移动机构,所述移动机构上设置有定位固定机构,所述定位固定机构的上方设置有切割机构,所述切割机构上通过管道固定连接有与安装平台相连接的供水机构,所述安装平台上设置有上下料机构。

7.作为本发明进一步的方案:所述定位固定机构包括安装箱,所述安装箱的顶部固定连接有定位框,所述定位框的外表面滑动连接有多个定位杆,所述定位杆的一端固定连接有与安装箱相连接的驱动机构,所述定位杆的另一端固定连接有定位板,所述定位框内固定连接有第一电动伸缩杆,所述第一电动伸缩杆的顶端固定连接有安装板,所述安装板的底部固定连接有第一真空箱,所述第一真空箱的顶部固定连接有与安装板固定连接的第一真空吸盘,所述第一真空箱的一侧通过软管固定连接有与安装平台相连接的真空装置,所述安装板的顶部固定连接有多个伸缩杆,所述伸缩杆的顶端固定连接有支撑块,所述伸缩杆的外表面固定套接有与安装板固定连接的弹簧,所述安装箱的顶部固定连接有挡水框,所述安装箱的顶部与定位框的外表面均开设有出水口。

8.作为本发明进一步的方案:所述驱动机构包括与安装箱固定连接的驱动箱,所述驱动箱内转动连接有传动齿圈,所述传动齿圈的内表面啮合连接有多个第一传动齿轮,所述传动齿圈的上方设置有与驱动箱滑动连接的传动齿条,所述传动齿条的一侧与第一传动齿轮的外表面啮合连接,所述驱动箱内固定连接有第一电机,所述第一电机的输出端通过联轴器固定连接有第一转轴,所述第一转轴的外表面固定套接有与传动齿圈啮合连接的第二传动齿轮,所述传动齿条的一侧固定连接有与安装箱滑动连接的传动板,所述传动板的一侧与定位杆的一端固定连接,所述安装箱的底部固定连接有与安装平台相连接的移动机构。

9.作为本发明进一步的方案:所述移动机构包括与安装平台固定连接的两个第一支撑板,所述第一支撑板的一侧固定连接有第二电机,所述第二电机的输出端通过联轴器固定连接有与第一支撑板转动连接的第一螺纹杆,所述第一螺纹杆的外表面螺纹配合有两个第一滑块,所述第一滑块的内表面滑动连接有与第一支撑板固定连接的两个第一滑杆,所述第一滑块的顶部固定连接有第二支撑板,所述第二支撑板的顶部固定连接有第三电机,所述第三电机的输出端通过联轴器固定连接有第二螺纹杆,所述第二螺纹杆的外表面螺纹配合有两个第二滑块,所述第二滑块的内表面滑动连接有与第二支撑板固定连接的第二滑杆,所述第二滑块的顶部固定与安装箱的底部固定连接。

10.作为本发明进一步的方案:所述切割机构包括与安装平台固定连接的支撑架,所述支撑架内固定连接有第二电动伸缩杆,所述第二电动伸缩杆的底部固定连接有切割机,所述切割机的一侧固定连接有喷水头,所述喷水头的一侧通过管道与供水机构固定连接。

11.作为本发明进一步的方案:所述供水机构包括与安装平台固定连接的供水箱,所述供水箱的一侧通过水管固定连接有第一水泵,所述第一水泵的输出端通过管道与喷水头的一端固定连接,所述供水箱的一侧通过管道固定连接有第二水泵,所述第二水泵的输入端通过软管与安装箱的一侧固定连接,所述供水箱内固定连接有两个过滤网板,所述过滤网板的顶部固定连接有过滤网框,所述过滤网框的一侧转动连接有清理门,所述供水箱的一侧滑动连接有两个传推动杆,两个所述推动杆之间固定连接有连接板,所述连接板的移动固定连接有与供水箱固定连接的第三电动伸缩杆,所述推动杆的一侧固定连接有与过滤网板滑动连接的清理毛刷。

12.作为本发明进一步的方案:所述上下料机构包括与安装平台固定连接的安装架,所述安装架上滑动连接有两个安装块,两个所述安装块之间固定连接有推动板,所述推动板的一侧固定连接有与安装架固定连接的第四电动伸缩杆,所述安装块的底部固定连接有第五电动伸缩杆,所述第五电动伸缩杆的底部固定连接有第二真空箱,所述第二真空箱的顶部固定连接有第二真空吸盘,两个所述第二真空箱一侧通过软管固定连接有与安装平台固定连接有真空装置,所述安装平台的顶部固定连接有储料箱和收料箱,所述储料箱与收料箱内均滑动连接有放置板,所述放置板的顶部转动连接有螺纹套筒,所述螺纹套筒的内表面螺纹连接有第三螺纹杆,所述安装平台上固定连接有第四电机,所述第四电机的输出端通过联轴器与第三螺纹杆的底端固定连接。

13.一种半导体切割工装的工艺,包括以下步骤:

14.步骤一、将多个需要切割半导体材料放入到储料箱内,随后启动移动机构,移动机构将安装箱和定位框移动到上下料机构下方;

15.步骤二、启动上下料机构,上下料机构将储料箱内的半导体材料放入定位框内,随后定位固定机构将半导体材料定位框内进行定位固定;

16.步骤三、移动机构将定位框移动到切割机构下方,随后切割机构进行切割,同时供水机构对喷水头进行供水,喷水头进行喷水,同时供水机构对喷出的切割用水进行回收处理;

17.步骤四、切割完毕后,移动机构将安装箱移动到上下料机构下方,随后上下料机构将切割好的半导体材料移动到收料箱内,同时将储料箱内的半导体材料移动到安装箱上的定位框内,以此往复上述操作,实现对半导体材料进行切割。

18.本发明的有益效果:

19.(1)通过上下料机构将切割的半导体材料放入到安装箱内的定位框内,随后通过驱动机构带动定位杆移动,定位杆对半导体材料进行定位,随后通过真空装置,第一真空箱和第一真空吸盘的吸附,再通过第一电动伸缩杆带动安装板上下移动,再通过伸缩杆、弹簧和支撑块的支撑,从而实现对切割的半导体材料进行自动定位固定,无需进行人工膜贴定位,大大降低了工作人员的工作量,同时也降低了切割的步骤,大大提高了对半导体材料的切割效率。

20.(2)通过上下料机构的配合,从而实现了对半导体切割时进行自动上料和对切割好的半导体材料进行自动下料,大大提高了切割工作的自动化程度,降低了工作人员的操作量,提高了工作人员的安全性,同时也提高了工装的切割效率。

21.(3)通过供水机构内的过滤网板的过滤,再通过第二水泵和软管进行回收,同时通过清理毛刷的清理和过滤框的收集,从而实现了对切割用水的循环使用,提高了水资源的利用率,节约了水资源,同时也降低了对环境的污染。

附图说明

22.下面结合附图对本发明作进一步的说明。

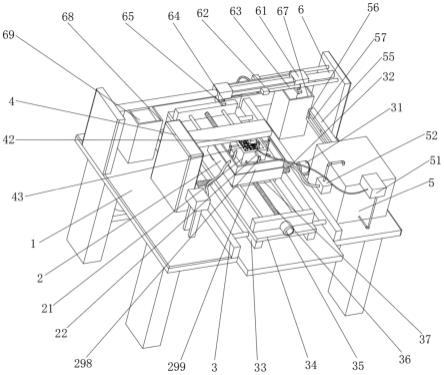

23.图1是本发明的外部结构立体图;

24.图2是本发明的外部结构第二立体图;

25.图3是本发明安装箱和定位框的外部结构立体图;

26.图4是本发明安装箱和定位框的内部结构立体图;

27.图5是本发明安装箱的内部结构俯视图;

28.图6是本发明供水箱的内部结构主视图。

29.图中:1、安装平台;2、安装箱;21、定位框;22、定位杆;23、定位板;24、第一电动伸缩杆;25、安装板;26、第一真空箱;27、第一真空吸盘;28、伸缩杆;29、支撑块;290、弹簧;291、驱动箱;292、传动齿圈;293、第一传动齿轮;294、传动齿条;295、第一电机;296、第一转轴;297、第二传动齿轮;298、传动板;299、挡水框;3、第一支撑板;31、第二电机;32、第一螺纹杆;33、第一滑块;34、第二支撑板;35、第三电机;36、第二螺纹杆;37、第二滑块;4、支撑架;41、第二电动伸缩杆;42、切割机;43、喷水头;5、供水箱;51、第一水泵;52、第二水泵;53、过滤网板;54、过滤网框;55、推动杆;56、连接板;57、第三电动伸缩杆;58、清理毛刷;6、安装架;61、安装块;62、推动板;63、第四电动伸缩杆;64、第五电动伸缩杆;65、第二真空箱;66、第二真空吸盘;67、储料箱;68、收料箱;69、放置板;690、螺纹套筒;691、第三螺纹杆;692、第

四电机。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.实施例一

32.请参阅图1-图6所示,本发明为一种半导体切割工装及其工艺,包括安装平台1,安装平台1的顶部设置有移动机构,移动机构上设置有定位固定机构,定位固定机构的上方设置有切割机构,切割机构上通过管道固定连接有与安装平台1相连接的供水机构,安装平台上1设置有上下料机构,通过上下料机构将需要切割的半导体放入到定位固定机构中,随后通过切割机构进行切割,切割过程中通过供水机构对其进行喷水冷却处理,随后通过上下料机构将切割好的半导体从定位固定机构上移料下来。

33.实施例二

34.请参阅图1、图3、图4、和图5所示,定位固定机构包括安装箱2,安装箱2的顶部固定连接有定位框21,定位框21的外表面滑动连接有多个定位杆22,定位杆22的一端固定连接有与安装箱2相连接的驱动机构,定位杆22的另一端固定连接有定位板23,定位框21内固定连接有第一电动伸缩杆24,第一电动伸缩杆24的顶端固定连接有安装板25,安装板25的底部固定连接有第一真空箱26,第一真空箱26的顶部固定连接有与安装板25固定连接的第一真空吸盘27,第一真空箱26的一侧通过软管固定连接有与安装平台1相连接的真空装置,安装板25的顶部固定连接有多个伸缩杆28,伸缩杆28的顶端固定连接有支撑块29,伸缩杆28的外表面固定套接有与安装板25固定连接的弹簧290,安装箱2的顶部固定连接有挡水框299,安装箱2的顶部与定位框21的外表面均开设有出水口,通过将切割的半导体通过上下料机构放入到定位框21内,随后通过驱动机构带动定位杆22移动,定位杆22带动定位板23移动,定位板23对切割的半导体进行定位,随后真空装置启动,(真空装置为现有技术,故不做过多赘述),真空装置通过软管、第一真空箱26和第一真空吸盘27对切割的半导体材料进行吸附固定,同时半导体材料向下移动,带动伸缩杆28和弹簧290向下移动,随后伸缩杆28上的支撑块29对切割的半导体材料进行支撑,随后第一电动伸缩杆24带动安装板25向上移动,使切割的半导体材料移出到定位框21外,便于后续的切割。

35.驱动机构包括与安装箱2固定连接的驱动箱291,驱动箱291内转动连接有传动齿圈292,传动齿圈292的内表面啮合连接有多个第一传动齿轮293,传动齿圈292的上方设置有与驱动箱291滑动连接的传动齿条294,传动齿条294的一侧与第一传动齿轮293的外表面啮合连接,驱动箱291内固定连接有第一电机295,第一电机295的输出端通过联轴器固定连接有第一转轴296,第一转轴296的外表面固定套接有与传动齿圈292啮合连接的第二传动齿轮297,传动齿条294的一侧固定连接有与安装箱2滑动连接的传动板298,传动板298的一侧与定位杆22的一端固定连接,安装箱2的底部固定连接有与安装平台1相连接的移动机构,第一电机通过plc编程程序控制,可控制第一电机295的转动圈数和正向转动和反向转动,通过第一电机295带动第一转轴296转动,第一转轴296带动第二传动齿轮297转动,第二

传动齿轮297带动传动齿圈292转动,第二传动齿圈292带动第一传动齿轮293转动,第一传动齿轮293带动传动齿条294移动,传动齿条294带动传动板298移动,传动板298带动定位杆22向定位框21内部移动,对放入定位框21内的半导体材料进行定位,同时可根据半导体材料的大小来控制第一电机295的转动圈数,从而实现对不同大小的半导体材料进行定位固定。

36.实施例三

37.请参阅图1所示,移动机构包括与安装平台1固定连接的两个第一支撑板3,第一支撑板3的一侧固定连接有第二电机31,第二电机31的输出端通过联轴器固定连接有与第一支撑板3转动连接的第一螺纹杆32,第一螺纹杆32的外表面螺纹配合有两个第一滑块33,第一滑块33的内表面滑动连接有与第一支撑板3固定连接的两个第一滑杆,第一滑块33的顶部固定连接有第二支撑板34,第二支撑板34的顶部固定连接有第三电机35,第三电机35的输出端通过联轴器固定连接有第二螺纹杆36,第二螺纹杆36的外表面螺纹配合有两个第二滑块37,第二滑块37的内表面滑动连接有与第二支撑板34固定连接的第二滑杆,第二滑块37的顶部固定与安装箱2的底部固定连接,第一电机和第二电机31通过plc编程程序控制,可控制第二电机31正向转动和反向转动,同时可控制第二电机35的转动圈数,通过第二电机31带动第一螺纹杆32转,再通过第一滑杆的配合,使第一螺纹杆32带动第一滑块33和第二支撑板34前后移动,同时通过第三电机31带动第二螺纹杆36转动,再通过第二滑杆的配合,使第二螺纹杆36带动第二滑块37和安装箱2左右移动,从而实现对安装箱2进行前后左右移动,使定位框21内的半导体材料在切割机构上进行切割。

38.切割机构包括与安装平台1固定连接的支撑架4,支撑架4内固定连接有第二电动伸缩杆41,第二电动伸缩杆41的底部固定连接有切割机42,切割机42的一侧固定连接有喷水头43,喷水头43的一侧通过管道与供水机构固定连接,通过第二电动伸缩杆41带动切割机42向下移动,切割机42对半导体材料进行切割,使半导体材料被切割成六分之一深度,同时通过供水机构和喷水头43进行喷,使其冷却,同时对切割的碎屑进行冲走。

39.实施例四

40.请参阅图1和图6所示,供水机构包括与安装平台1固定连接的供水箱5,供水箱5的一侧通过水管固定连接有第一水泵51,第一水泵51的输出端通过管道与喷水头43的一端固定连接,供水箱5的一侧通过管道固定连接有第二水泵52,第二水泵52的输入端通过软管与安装箱2的一侧固定连接,供水箱5内固定连接有两个过滤网板53,过滤网板53的顶部固定连接有过滤网框54,过滤网框54的一侧转动连接有清理门,供水箱5的一侧滑动连接有两个传推动杆55,两个推动杆55之间固定连接有连接板56,连接板56的移动固定连接有与供水箱5固定连接的第三电动伸缩杆57,推动杆55的一侧固定连接有与过滤网板53滑动连接的清理毛刷58,通过第一水泵51和管道将供水箱5内的水供给喷水头43进行喷水,随后切割时产生的水通过挡水框299和出水口进入到安装箱2内,随后通过第二水泵52和软管将水吸入到供水箱5内,随后通过供水箱5内的两个过滤网板53进行过滤,使切割用水中杂质被过滤出,随后过滤的水被第一水泵51抽出进行使用,同时第三电动伸缩杆57带动连接板56和清理毛刷58左右移动对过滤网板53上的杂质进行刷动,使过滤网板53上的杂质被输入到过滤网框54中进行收集,当收集到一定程度后,通过打开供水箱5和过滤网框54上的清理门对过滤框内的杂质进行清理,实现了切割用水的循环使用,节约的水资源。

41.实施例五

42.请参阅图1和图2所示,上下料机构包括与安装平台1固定连接的安装架6,安装架6上滑动连接有两个安装块61,两个安装块61之间固定连接有推动板62,推动板62的一侧固定连接有与安装架6固定连接的第四电动伸缩杆63,安装块61的底部固定连接有第五电动伸缩杆64,第五电动伸缩杆64的底部固定连接有第二真空箱65,第二真空箱65的顶部固定连接有第二真空吸盘66,两个第二真空箱65一侧通过软管固定连接有与安装平台1固定连接有真空装置,安装平台1的顶部固定连接有储料箱67和收料箱68,储料箱67与收料箱68内均滑动连接有放置板69,放置板69的顶部转动连接有螺纹套筒690,螺纹套筒690的内表面螺纹连接有第三螺纹杆691,安装平台1上固定连接有第四电机692,第四电机692的输出端通过联轴器与第三螺纹杆691的底端固定连接,通过向储料箱67内放入多个切割的半导体材料,通过移动机构将安装箱2和定位框21移动到安装架6的下方是,随后第五电动伸缩杆64带动第二真空箱65和第二真空吸盘66向下移动,随后启动真空装置(真空装置为现有技术,故不做过多赘述),真空装置通过软管、第二真空箱65使第二真空吸盘66对储料箱67内的半导体材料进行吸附,同时另一个第二真空吸盘66对安装板25上切割好的半导体材料进行吸附,同时第一真空吸盘27不在吸附,切割好的半导体材料子在弹簧290回弹力作用下向上移动,便于对切割好的半导体材料进行脱离第一真空吸盘27,随后第五电动伸缩杆64向上移动,随后第四电动伸缩杆63带动推动板62移动,推动板62带动安装块61移动,使吸附未切割的半导体材料移动到定位框21上方,切割好的半导体材料移动到收料箱68的上方,随后第五电动伸缩杆64向下移动,使未切割的半导体材料放入到定位框21内,切割好的半导体材料放入到收料箱68内,随后储料箱67上的第四电机692带动第三螺纹杆691正向转动一圈,第三螺纹杆691通过螺纹套筒690带动放置板69向上移动一个半导体材料的高度,收料箱68的第四电机692方向转动一圈,使放置板69向下移动一个半导体材料的高度,从而实现了对半导体材料进行自动上下料,无需人工操作,提高了装置的切割效率。

43.一种半导体切割工装的工艺,包括以下步骤:

44.步骤一、将多个需要切割半导体材料放入到储料箱67内,随后启动移动机构,移动机构将安装箱2和定位框21移动到上下料机构下方;

45.步骤二、启动上下料机构,上下料机构将储料箱67内的半导体材料放入定位框21内,随后定位固定机构将半导体材料定位框21内进行定位固定;

46.步骤三、移动机构将定位框21移动到切割机构下方,随后切割机构进行切割,同时供水机构对喷水头43进行供水,喷水头43进行喷水,同时供水机构对喷出的切割用水进行回收处理;

47.步骤四、切割完毕后,移动机构将安装箱2移动到上下料机构下方,随后上下料机构将切割好的半导体材料移动到收料箱68内,同时将储料箱67内的半导体材料移动到安装箱2上的定位框(21)内,以此往复上述操作,实现对半导体材料进行切割。

48.本发明的工作原理:通过将切割的半导体通过上下料机构放入到定位框21内,随后通过第一电机295带动第一转轴296转动,第一转轴296带动第二传动齿轮297转动,第二传动齿轮297带动传动齿圈292转动,第二传动齿圈292带动第一传动齿轮293转动,第一传动齿轮293带动传动齿条294移动,传动齿条294带动传动板298移动,传动板298带动定位杆22向定位框21内部移动,对放入定位框21内的半导体材料进行定位,同时可根据半导体材

料的大小来控制第一电机295的转动圈数,定位杆22带动定位板23移动,定位板23对切割的半导体进行定位,随后真空装置启动,(真空装置为现有技术,故不做过多赘述),真空装置通过软管、第一真空箱26和第一真空吸盘27对切割的半导体材料进行吸附固定,同时半导体材料向下移动,带动伸缩杆28和弹簧290向下移动,随后伸缩杆28上的支撑块29对切割的半导体材料进行支撑,随后第一电动伸缩杆24带动安装板25向上移动,使切割的半导体材料移出到定位框21外,便于后续的切割,从而实现了对不同大小的半导体材料进行定位固定,便于了使用者的使用,同时无需对半导体材料进行膜贴,减少了工作步骤,提高了切割效率。

49.通过第一水泵51和管道将供水箱5内的水供给喷水头43进行喷水,随后切割时产生的水通过挡水框299和出水口进入到安装箱2内,随后通过第二水泵52和软管将水吸入到供水箱5内,随后通过供水箱5内的两个过滤网板53进行过滤,使切割用水中杂质被过滤出,随后过滤的水被第一水泵51抽出进行使用,同时第三电动伸缩杆57带动连接板56和清理毛刷58左右移动对过滤网板53上的杂质进行刷动,使过滤网板53上的杂质被输入到过滤网框54中进行收集,当收集到一定程度后,通过打开供水箱5和过滤网框54上的清理门对过滤框内的杂质进行清理,从而实现了切割用水的循环使用,节约的水资源。

50.通过移动机构将安装箱2和定位框21移动到安装架6的下方是,随后第五电动伸缩杆64带动第二真空箱65和第二真空吸盘66向下移动,随后启动真空装置(真空装置为现有技术,故不做过多赘述),真空装置通过软管、第二真空箱65使第二真空吸盘66对储料箱67内的半导体材料进行吸附,同时另一个第二真空吸盘66对安装板25上切割好的半导体材料进行吸附,同时第一真空吸盘27不在吸附,切割好的半导体材料子在弹簧290回弹力作用下向上移动,便于对切割好的半导体材料进行脱离第一真空吸盘27,随后第五电动伸缩杆64向上移动,随后第四电动伸缩杆63带动推动板62移动,推动板62带动安装块61移动,使吸附未切割的半导体材料移动到定位框21上方,切割好的半导体材料移动到收料箱68的上方,随后第五电动伸缩杆64向下移动,使未切割的半导体材料放入到定位框21内,切割好的半导体材料放入到收料箱68内,随后储料箱67上的第四电机692带动第三螺纹杆691正向转动一圈,第三螺纹杆691通过螺纹套筒690带动放置板69向上移动一个半导体材料的高度,收料箱68的第四电机692方向转动一圈,使放置板69向下移动一个半导体材料的高度,从而实现了对半导体材料进行自动上下料,无需人工操作,提高了装置的切割效率

51.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1