一种管道预制件自动化生产线及方法与流程

1.本发明涉及预制管件生产设备技术领域,特别涉及一种管道预制件自动化生产线及方法。

背景技术:

2.随着城市化进程的逐步加快,使得各种城市管线的铺设、更换、修复工程大量涌现,顶管法是一种非开挖地下通道施工方法,能够很好的解决传统的开挖施工所产生的诸多弊端。预制的树脂混凝土管道是实施顶管法所需的主要建筑构件。

3.现有的管道一般采用浇筑成型,传统的管道浇筑模具一般包括内模、外模,通过往内外模之间填充浇筑材料凝固形成管道产品。但传统模具存在下列缺陷,浇筑完成材料凝固后,产品与模具发生粘结,造成脱模困难。为解决上述问题,授权公告号为cn 216760264u的中国专利公开了《一种预制混凝土污水检查井钢模》,其内模分为第一内模板和第二内模板,且各第一内模板和第二内模板分别连接一液压推杆,其通过将内模进行分块的方式,实现内模收缩以便于脱模。但该种设计存在下列缺陷:其采用了多个液压推杆作为主动动力源,且需要对应布置电路及管路结构,较为复杂,使得模具的成本过高,难以实际推广应用。其次,也由于模具内部复杂,包含若干电气设备,不利于该模具于连续化自动生产线上的应用。

技术实现要素:

4.为克服现有技术中的不足,本发明提供一种易于分模、结构简单、可实现流水线自动化生产的管道预制件自动化生产线及方法。

5.为实现上述目的,本发明采用的技术方案如下:一种管道预制件自动化生产线,其特征在于:包括配料站、输送装置、模具、吊装设备;

6.所述配料站设有下料斗,所述输送装置包括移动平台,所述模具设于移动平台上,移动平台带动模具至下料斗及吊装设备下方;

7.所述模具包括底座、外模、内模,所述外模设于底座上,外模包括可拆装的第一半体和第二半体,所述内模设于外模内侧,所述内模包括第一弧瓣、第二弧瓣、连杆机构,所述第一弧板两端面间形成缺口部,所述第二弧瓣嵌设于第一弧瓣的缺口部内组合形成圆筒形的内模,所述连杆机构包括螺纹杆、设于螺纹杆上的两组活动块、若干第一连杆、若干第二连杆,所述螺纹杆上下两部分别设有螺纹相反的螺纹部,两组活动块分别设于两处螺纹部上,所述螺纹杆正转或反转带动两组活动块相互靠近或分离;一活动块的两侧各转动连接有一第一连杆,两组第一连杆分别与第一弧瓣和第二弧瓣转动连接,活动块移动通过第一连杆带动第二弧瓣朝第一弧瓣内部或朝外移动;第二弧瓣的两侧各转动连接有一第二连杆,两组第二连杆分别与第一弧瓣在缺口部两侧的位置转动连接;第二弧瓣移动通过第二连杆带动第一弧瓣的缺口部收缩或扩张;

8.所述下料斗用于往模具内注入浇筑材料,所述吊装机构用于取放内模。

9.进一步的,所述第一弧瓣的两端面倾斜布置,使缺口部呈相对第一弧瓣内侧大外侧小的结构,所述第二弧瓣的两端面倾斜布置,使第二弧瓣呈适配缺口部的内侧大外侧小的结构。

10.进一步的,所述内模还包括伸缩限位机构,所述伸缩限位机构横置设置,伸缩限位机构的两端分别连接第一弧瓣和第二弧瓣,伸缩限位机构使第二弧瓣沿横向方向平行移动。

11.进一步的,所述第一弧瓣内壁设有竖向延伸的第一竖板,所述第一竖板正对缺口部位置,所述第二弧瓣内壁设有竖向延伸的第二竖板,所述第一连杆转动连接于第一竖板或第二竖板,且第一连杆沿垂直面转动;述第一弧瓣在缺口部两侧的内壁上分别设有第一横板,所述第二弧瓣内侧面设有第二横板,所述第二连杆两端分别转动连接第一横板和第二横板,且第二连杆沿水平面转动。

12.进一步的,还包括定位顶环,所述定位顶环设于外模顶部,定位顶环设有若干朝内延伸的限位杆,各限位杆绕定位顶环轴线环形阵列布置,各限位杆端部贴近内模外壁,所述底座上设有相向凸出的限位底环,所述外模内壁贴近限位底环外边沿,所述内模外壁贴近限位底环内边沿,定位顶环与限位底环共同限制内模保持与外模处于同轴位置。

13.进一步的,所述定位顶环顶面设有一由下至上朝外倾斜的第一环形面,所述内模顶部设于一由下至上朝内倾斜的第二环形面,所述第一环形面与第二环形面形成上大下小的环形进料口。

14.进一步的,所述下料斗包括外锥筒、内锥筒、旋转架、拨料板,所述外锥筒呈上大下小结构,所述内锥筒呈上小下大结构,所述内锥筒设于外锥筒内且同轴布置,外锥筒与内锥筒之间形成出料空间,所述旋转架与内锥筒同轴安装且绕轴线旋转,所述拨料板安装于旋转架上并设于外锥筒与内锥筒之间,所述旋转架带动拨料板于出料空间环绕移动。

15.进一步的,还包括第一振动机构,所述第一振动机构设于下料斗下方,所述第一振动机构包括第一弹簧平台、第一振动器、第一升降机构,所述第一振动器安装于第一弹簧平台,所述第一升降机构带动第一弹簧平台升降,使第一弹簧平台托举或放下移动平台。

16.进一步的,还包括第二振动机构,所述移动平台可带动模具至第二振动机构处,所述第二振动机构包括第二弹簧平台、第二升降机构、第三升降机构、封盖、第二振动器,所述第二升降机构带动第二弹簧平台升降,使第二弹簧平台托举或放下移动平台,所述封盖位于第二弹簧平台上方,第三升降机构带动封盖升降,使封盖置入模具的外模与内模之间的上端开口或分离,所述第二振动器连接封盖。

17.一种管道预制件自动化生产方法,基于上述任意一项所述一种管道预制件自动化生产线,其特征在于:包括如下步骤:

18.步骤一,配料站内配比出原料,组装完成的模具置于移动平台上,并通过移动平台移动至下料斗下方;

19.步骤二,下料斗将原料由模具的外模与内模之间注入,移动平台移出并等待至原料于模具内凝固成型,形成管道预制件;

20.步骤三,旋转螺纹杆,使两组活动块朝相互分离的方向移动,活动块移动过程中,通过第一连杆带动第二弧瓣朝向第一弧瓣内部移动并逐渐脱离缺口部;第二弧瓣移动过程中,通过第二连杆带动第一弧瓣两端面相互聚拢使缺口部收缩,最终完成内模收缩,内模收

缩使内模外壁与管道预制件内壁分离;

21.步骤四,移动平台移动至吊装设备下方,吊装设备将内模取出,将外模的第一半体和第二半体拆分开,取出管道预制件;

22.步骤五,将第一半体和第二半体组合形成外模,吊装设备将内模置入外模内,旋转螺纹杆,使两组活动块朝相互靠近的方向移动,活动块移动过程中,通过第一连杆带动第二弧瓣朝向缺口部方向移动;第二弧瓣移动过程中,通过第二连杆带动第一弧瓣两端面相互分离使缺口部扩张,最终使第二弧瓣嵌设入缺口部内,形成内模,即模具组装完成;

23.步骤六,回到步骤一重复管道预制件的生产工序。

24.由上述对本发明的描述可知,与现有技术相比,本发明提供的一种管道预制件自动化生产线及方法具有如下优点:

25.内模分为第一弧瓣、第二弧瓣、连杆机构,仅需朝一个方向转动螺纹杆,即可通过第一连杆拉动第二弧瓣朝第一弧瓣内部或外部移动,第二弧瓣移动过程中又通过第二连杆拉动第一弧瓣两端面朝缺口部收缩或扩张,实现内模的外径的收缩或复原,所设计的连杆机构结构精巧,使用操作步骤简单便捷,同时内模结构轻量化,易于吊装取放。

26.第一弧瓣的缺口部呈内侧大外侧小结构,第二弧瓣呈内侧大外侧小结构,该结构可保证实现第二弧瓣从缺口部进出过程中,第一弧瓣同时进行缺口部的扩张或收缩,第一弧瓣与第二弧瓣不发生结构相互干涉阻碍。

27.外模上端安装有定位顶环,定位顶环朝内延伸的限位杆可限制内模上端所处位置,底座上的限位底环的外壁定位外模位置,限位底环的内壁定位内模下端所处位置,定位顶环与限位底环共同限制内模保持与外模处于同轴位置,进而保证浇筑后管道预制件壁厚一致性。

28.下料斗设置拨料板对外锥筒与内锥筒之间的出料空间环绕移动,高效带动原料于出料空间内均匀分布并加快其流速,使原料从外锥筒与内锥筒下端形成的环形出料口相对均匀的向下送出,更适用于粘性较高流动性较差的树脂混凝土。

29.第一振动机构对浇筑过程中的模具进行振动,保证模具内填充满浇筑原料,第二振动机构完成浇筑的模具进而再次振动,保证模具内原料紧实并排出混入的空气,保证产品质量。

附图说明

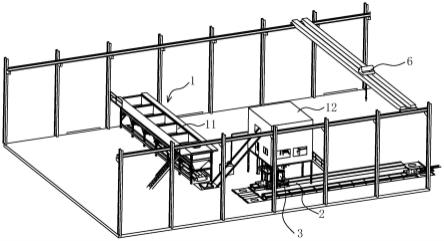

30.图1为本发明一种管道预制件自动化生产线整体示意图。

31.图2为本发明一种管道预制件自动化生产线局部结构示意图。

32.图3为本发明模具结构示意图。

33.图4为本发明模具局部结构示意图。

34.图5为本发明模具剖视结构示意图。

35.图6为本发明下料斗结构示意图。

36.图7为本发明下料斗内部结构示意图。

37.图中标识对应如下:配料站1、骨料配比仓组11、混料楼12、下料斗13、支撑板131、第一支撑臂1311、中心轴1312、导向孔1313、外锥筒132、内锥筒133、旋转架134、齿环1341、第二支撑臂1342、拨料板135、加强筋板1351、加强杆1352、驱动电机136、齿轮1361、料斗升

降机构137、固定安装板1371、导杆1372、驱动气缸1373、输送装置2、轨道21、移动平台22、模具3、底座31、轴柱311、限位底环312、外模32、第一半体321、第二半体322、第一锁扣323、内模33、第一弧瓣331、吊装耳3311、缺口部3312、第一竖板3313、第一横板3314、第二弧瓣332、第二竖板3321、第二横板3322、连杆机构333、螺纹杆3331、六角端头33311、螺纹部33312、活动块3332、第一连杆3333、第二连杆3334、第二环形面334、伸缩限位机构334、滑槽3341与滑杆3342、定位顶环34、第二锁扣341、限位杆342、第一环形面343、第一振动机构4、第一弹簧平台41、第一振动器42、第一升降机构43、第二振动机构5、第二弹簧平台51、第二升降机构52、第三升降机构53、封盖54、第二振动器55、吊装设备6。

具体实施方式

38.以下通过具体实施方式对本发明作进一步的描述。

39.参照图1至图7所示,一种管道预制件自动化生产线,包括配料站1、输送装置2、模具3、第一振动机构4、第二振动机构5、吊装设备6。

40.配料站1包括骨料配比仓组11、混料楼12,骨料配比仓组11配比出级配骨料并送入混料楼12内,混料楼12将骨料与树脂等原料及添加剂进行混合形成浇筑所需的原料。

41.混料楼12下方设有下料斗13,所述下料斗13包括支撑板131、外锥筒132、内锥筒133、旋转架134、拨料板135、驱动电机136、料斗升降机构137,所述外锥筒132呈上大下小结构,所述内锥筒133呈上小下大结构,所述内锥筒133设于外锥筒132内且同轴布置,外锥筒132与内锥筒133之间形成出料空间,所述旋转架134与内锥筒133同轴安装且绕轴线旋转,所述拨料板135安装于旋转架134上并设于外锥筒132与内锥筒133之间,所述旋转架134带动拨料板135于出料空间环绕移动,所述拨料板135呈上宽下窄结构,拨料板135的内侧边靠近内锥筒132外壁,拨料板135的外侧边靠近外锥筒132的内壁,所述拨料板135沿移动方向的后侧面设有竖向延伸的加强筋板1351,加强筋板1351上设有连接至旋转架134的加强杆1352,所述支撑板131中部开设有进料口,进料口内设有交叉设置的第一支撑臂1311,所述第一支撑臂1311交叉位置设有向下延伸在中心轴1312,所述旋转架134可转动的设于中心轴1312上,所述内锥筒133设于中心轴1312上,所述外锥筒132安装于支撑板131下方,所述旋转架134包括齿环1341,齿环1341内设有交叉设置的第二支撑臂1342,第二支撑臂1342之间设有轴孔,所述旋转架通过轴孔安装于中心轴1312上,所述驱动电机136设于支撑板131上,驱动电机136上设有齿轮1361,所述齿轮1361与齿环1341相啮合,通过驱动电机136带动旋转架134转动。所述料斗升降机构137包括固定安装板1371、导杆1372、驱动气缸1373,固定安装板1371固定设于混料楼12上,所述支撑板131上设有导向孔1313,所述导杆1372设于固定安装板1371并向下延伸穿过导向孔1313,所述驱动气缸136连接固定安装板1371与支撑板131,通过驱动气缸136带动支撑板131相对固定安装板1371升降移动,所述支撑板131两侧设有延伸部,延伸部上开设有若干所述导向孔1313,所述驱动气缸1373设有两组,两组驱动气缸1373分别对应安装于两组延伸部上。

42.输送装置2包括轨道21、沿轨道21输送的移动平台22,所述模具3设于移动平台22上,轨道21穿过混料楼12、第一振动机构4、第二振动机构5、吊装设备6的工作位置,使移动平台22可带动模具3于上述各设备间传送。

43.模具3包括底座31、外模32、内模33、定位顶环34,所述外模32设于底座31上,所述

底座31上设有竖向设置的轴柱311,所述外模32包括第一半体321和第二半体322,所述第一半体321和第二半体322一端可转动连接于轴柱311上,所述第一半体321和第二半体322另一端设有用于将两者连接的第一锁扣323。所述内模33设于外模32内侧,所述内模33包括第一弧瓣331、第二弧瓣332、连杆机构333、伸缩限位机构334,所述第一弧瓣331的弧度大于3π/2,所述第一弧瓣331上还设有吊装耳3311,所述第一弧瓣331两端面间形成缺口部3312,所述第二弧瓣332嵌设于第一弧瓣331的缺口部3312内组合形成圆筒形的内模33,所述连杆机构333包括螺纹杆3331、设于螺纹杆3331上的两组活动块3332、若干第一连杆3333、若干第二连杆3334,所述螺纹杆3331的上端设有六角端头33311,所述螺纹杆3331上下两部分别设有螺纹相反的螺纹部33312,两组活动块3332分别设于两处螺纹部33312上,所述螺纹杆3331正转或反转带动两组活动块3332相互靠近或分离;一活动块3332的两侧各转动连接有一第一连杆3333,两组第一连杆3333分别与第一弧瓣331和第二弧瓣332转动连接,活动块3332移动通过第一连杆3333带动第二弧瓣332朝第一弧瓣331内部或朝外移动;第二弧瓣332的两侧各转动连接有一第二连杆3334,两组第二连杆3334分别与第一弧瓣331在缺口部3312两侧的位置转动连接;第二弧瓣332移动通过第二连杆3334带动第一弧瓣331的缺口部3312收缩或扩张。所述第一弧瓣331的两端面倾斜布置,使缺口部3312呈相对第一弧瓣331内侧大外侧小的结构,所述第二弧瓣332的两端面倾斜布置,使第二弧瓣332呈适配缺口部3312的内侧大外侧小的结构。所述伸缩限位机构334横置设置,伸缩限位机构334的两端分别连接第一弧瓣331和第二弧瓣332,伸缩限位机构334使第二弧瓣331沿横向方向平行移动,伸缩限位机构334包括滑槽3341与滑杆3342,滑杆3342置于滑槽3341内并仅可沿长度方向伸缩移动,滑槽3341一端与第一弧瓣331连接,滑杆3342一端与第二弧瓣332连接。所述第一弧瓣331内壁设有竖向延伸的第一竖板3313,所述第一竖板3313正对缺口部3312位置,所述第二弧瓣332内壁设有竖向延伸的第二竖板3321,所述第一连杆3333转动连接于第一竖板3313或第二竖板3321,且第一连杆3333沿垂直面转动。所述第一弧瓣331在缺口部3312两侧的内壁上分别设有第一横板3314,所述第二弧瓣332内侧面设有第二横板3322,所述第二连杆3334两端分别转动连接第一横板3314和第二横板3322,且第二连杆3334沿水平面转动。所述定位顶环34设于外模32顶部并与外模32间通过第二锁扣341连接,定位顶环34设有若干朝内延伸的限位杆342,各限位杆342绕定位顶环34轴线环形阵列布置,各限位杆342端部贴近内模33外壁,所述底座31上设有相向凸出的限位底环312,所述外模33内壁贴近限位底环312外边沿,所述内模33外壁贴近限位底环312内边沿,定位顶环34与限位底环312共同限制内模33保持与外模32处于同轴位置。所述定位顶环34顶面设有一由下至上朝外倾斜的第一环形面343,所述内模33顶部设于一由下至上朝内倾斜的第二环形面334,所述第一环形面343与第二环形面334形成上大下小的环形进料口。

44.第一振动机构4设于下料斗13下方,所述第一振动机构4包括第一弹簧平台41、第一振动器42、第一升降机构43,所述第一振动器42安装于第一弹簧平台41,所述第一升降机构43带动第一弹簧平台41升降,使第一弹簧平台41托举或放下移动平台22。移动平台22可带动模具3至第二振动机构5处,所述第二振动机构5包括第二弹簧平台51、第二升降机构52、第三升降机构53、封盖54、第二振动器55,所述第二升降机构52带动第二弹簧平台51升降,使第二弹簧平台51托举或放下移动平台22,所述封盖54位于第二弹簧平台51上方,第三升降机构53带动封盖54升降,使封盖54置入模具3的外模32与内模33之间的上端开口或分

离,所述第二振动器55连接封盖54。

45.以一具体生产实施例进行进一步详细说明:

46.一种管道预制件自动化生产方法,包括如下步骤:

47.步骤一,骨料配比仓组11配比出级配骨料并送入混料楼12内,混料楼12将骨料与树脂等原料及添加剂进行混合形成浇筑所需的原料,于此同时,组装完成的模具3置于移动平台22上,移动平台22将模具3移动至下料斗下方,该移动平台22也处于第一振动机构4上方,第一升降机构43带动第一弹簧平台41上升至托举起该移动平台22,第一振动器42工作,使该移动平台22及其上的模具3进行振动;

48.步骤二,料斗升降机构137带动内锥筒133和外锥筒132下降,使内锥筒133与外锥筒132下端形成的环形出料口对准内模33与外模32上端的环形进料口,混料楼12将原料通入下料斗13的出料空间内,于此同时,旋转架134带动拨料板135于出料空间环绕移动,拨料板135带动原料于出料空间内均匀分布并加快其流速,使原料从环形出料口相对均匀的向下送出并进入到模具3的模腔内,进料过程中模具3保持振动状态,保证原料可填充满模具3的模腔;

49.完成注料后,料斗升降机构137带动内锥筒133和外锥筒132上升,第一升降机构43带动第一弹簧平台41下降,移动平台22回到轨道21上并送至第二振动机构5处,第二升降机构52带动第二弹簧平台51上升至托举该处的移动平台22,第三升降机构53带动封盖54下降至模具3的外模32与内模33之间的上端开口处封闭,第二振动器55工作,使该移动平台22及其上的模具3进行振动,持续振动一段时间,使模具3内的原料紧实并排出混入的空气,避免模腔内部的原料内产生孔洞;而后第二升降机构52带动第二弹簧平台下降,第三升降机构带动封盖上升,移动平台回到轨道上,移动平台22带动该模具3移动至暂存位置等待至原料于模具3内凝固成型,形成管道预制件;

50.步骤三,工作人员使用电动扳手等工具套设螺纹杆3331端部的六角端头33311,旋转螺纹杆3331,使两组活动块3332朝相互分离的方向移动,活动块3332移动过程中,第一连杆3333沿垂直面转动,第一连杆3333带动第二弧瓣332朝向第一弧瓣331内部移动并逐渐脱离缺口部3312,伸缩限位机构334限制第二弧瓣332仅可沿水平方向横向移动;第二弧瓣332移动过程中,第二连杆3334绕水平面转动,第二连杆3334带动第一弧瓣332两端面相互聚拢使缺口部3312收缩,最终完成内模33收缩,内模33收缩使内模33外壁与管道预制件内壁分离;

51.步骤四,移动平台22移动至吊装设备6下方,吊装设备6的吊钩勾住第一弧瓣331的吊装耳3311向上提起将内模33取出,解锁第二锁扣341,取下定位顶环34,解锁第一锁扣323,将外模32的第一半体321和第二半体322绕轴柱311转动分离,工作人员将管道预制件取出;

52.步骤五,将第一半体321和第二半体322绕轴柱311转动组合并通过第一锁扣323固定形成外模32,此时外模32下端贴近限位底环312外围,将定位顶环312置于外模32上并通过第二锁扣341固定,吊装设备6将内模33置入外模32内,工作人员使用电动扳手等工具套设螺纹杆3331端部的六角端头33311,旋转螺纹杆3331,使两组活动块3332朝相互靠近的方向移动,活动块3332移动过程中,通过第一连杆3333带动第二弧瓣331朝向缺口部3312方向移动,伸缩限位机构334限制第二弧瓣331仅可沿水平方向横向移动;第二弧瓣331移动过程

中,通过第二连杆3334带动第一弧瓣331两端面相互分离使缺口部3312扩张,最终使第二弧瓣332嵌设入缺口部3312内,形成内模33,内模33扩张完成后,内模33的上端外壁由定位顶环34的各限位杆342端部限位,内模33的下端外壁由限位底环312的内壁限制,即使得内模33处在与外模32同轴的中心位置,完成模具3的组装。

53.步骤六,回到步骤一重复管道预制件的生产工序。

54.本管道预制件自动化生产线包含了若干移动平台22及若干模具33,各模具33在上述步骤的工序中循环进行,实现连续化生产。

55.上述仅为本发明的一种具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1