一种超大型人字架吊装方法与流程

1.本发明涉及工程施工工艺,具体涉及大型钢结构整体吊装技术。

背景技术:

2.大型钢结构整体吊装方案往往是一项重大工程中最为重要的安装环节。其安装难点不仅是本体吨位重,还有结构不规则或结构形状特殊等不利于吊装的特点。

3.以大型摩天轮为例,需要通过相应的大型支撑结构来形成支撑。其中支撑结构常采用人字型箱型结构。参见图1,这类的人字型箱型结构,其中人字架箱型截面尺寸:2600mm*1800mm;人字架底部两腿跨度:约65m;人字架整体高度:约50m;如此超高大的人字型箱型结构整体重约250吨。

4.如此超大型的人字型箱型结构,其在整体拼装后,其与总体跨度和高度相比,整个结构属于长条型结构,并且重量超过200吨,吊装难度颇大。

5.针对如此超大型的人字型箱型结构在进行吊装时,需要将两组人字架支撑结构竖起吊装在离地面的50米高的位置后,人字架底部与基础预埋件相连接,其次,两组人字架最终吊装完成角度并非于地面垂直,而是两组顶部向中心倾斜,最终通过一根横梁将两组人字架顶部相连,使整个结构达到稳定状态。

6.针对如此超大型的人字型箱型结构按照如上的特定吊装需求进行实际吊装施工时,将面临如下的难点:

7.(1)场地局限性:能够拼装的场地有限,既要满足吊车站位的安全距离,又要满足拼装空间足够。

8.(2)本体的结构强度:人字架结构本体强度在抬升过程中的应力值变化,主要考虑水平0

°

位置,倾斜45

°

位置,垂直90

°

位置三种工况。

9.(3)吊耳的结构强度:辅助吊耳本体强度在抬升过程中的应力值变化,主要考虑水平0

°

位置,倾斜45

°

位置,垂直90

°

位置三种工况。

10.(4)下半部吊装:起吊高度、起吊吨位、吊机的选型。

11.(5)上半部吊装:起吊高度、起吊吨位、吊机的选型,应尽量采用之前吊机。

12.(6)中心轴吊装:起吊高度、起吊吨位、吊机的选型,应尽量采用之前吊机。

13.故,在上述情况下,针对超大型的人字型箱型结构,常规吊装方案将会采用全部分段吊装方案,通过全部分段吊装方案的特点来实现针对超大型的人字型箱型结构的吊装,并满足相应的吊装需求。但是采用全部分段吊装方案进行实际施工,存在以下几点问题:

14.(1)需要大量临时支撑作为分段吊装的支撑结构。

15.(2)施工周期长,空中安装结合面紧固螺栓效率低,施工质量难以保证。

16.由此,针对前述的超大型字型箱型结构,需要一种施工简单且施工效率高且能够满足吊装需求的施工方案。

技术实现要素:

17.针对超大型的人字型箱型结构件在吊装施工过程中所存在的问题,本发明的目的在于提供一种超大型人字架吊装方法,该吊装方法摒弃现有成熟的吊装工艺,采用创新的拆分吊装方案,将大型人字架只拆分两部分进行吊装,即满足吊装需求,又能够大大提高效率。

18.为了达到上述目的,本发明提供的超大型人字架吊装方法,所述吊装方法将超大型人字架拆分成人字架下半部分和人字架上半部分,并将人字架下半部分和人字架上半部分作为两个单独吊装构件进行吊装。

19.在本发明的一些实例中,所述吊装方法中拆分的人字架下半部分呈倒“v”形,包含人字架中的立柱中部,第一立柱下部,第二立柱下部以及立柱底部;

20.所述吊装方法中拆分的人字架上半部分包含立柱上部。

21.在本发明的一些实例中,所述吊装方法包括如下步骤:

22.临时支撑安装,以在人字架安装过程中进行支撑及定位;

23.人字架下半部分预地面组装;

24.人字架下半部分吊装,通过三台吊机同步协调作业,进行整体吊装;

25.人字架上半部分安装,采用一台吊机吊装立柱上部,在空中完成立柱上部和立柱中部结合面的定位和紧固作业;

26.中心轴安装,采用一台吊机吊装,在空中完成中心轴和两组立柱上部结合面的螺栓定位和紧固作业。

27.在本发明的一些实例中,所述临时支撑采用采用桁架结构。

28.在本发明的一些实例中,所述吊装方法在吊装人字架前,先将两组临时支撑分别吊装到位,并在支腿底部将临时支撑与基础预埋板焊接在一起。

29.在本发明的一些实例中,所述吊装方法进行人字架下半部分预地面组装时,首先测量场地平整度,在场地中放样画出各部件具体安装拼装位置;接着,依次拼装立柱中部,立柱下部,立柱下部,立柱底部。

30.在本发明的一些实例中,所述吊装方法在整体吊装人字架下半部分时,主吊机连接人字架下半部分中立柱中部,两副吊机分别连接人字架下半部分的立柱底部,初始起吊时,主吊机约承担100吨重量,两台副吊机各承担50吨重量;随着主吊机起吊高度不断提升,主吊机承担重量逐步上升,副吊机承担重量不断下降,并保持20吨以上的吊力。

31.在本发明的一些实例中,所述吊装方法吊装人字架上半部分时,吊机的吊点与立柱上部进行连接,通过吊机缓慢起钩,将立柱上部吊至立柱中部结合面处;接着在空中,将两组法兰进行连接,采用螺栓进行固定。

32.在本发明的一些实例中,所述吊装方法进行中心轴安装时,通过吊机缓慢起钩,将中心轴吊至立柱上部结合面处;接着在空中,将中心轴与立柱上部的两组法兰进行连接。

33.本发明提供的超大型人字架吊装方法摒弃常规的吊装施工方案,而是采用创新的分部安装施工方案,将原本超重结构分成上下两部分来进行安装,这样的方案既降低了施工风险,又节省了起重租赁费用。

34.其次,本吊装方案通过设置临时支撑结构,来避免主吊机松钩后人字架倾倒的情况发生。

35.本发明提供的超大型人字架吊装方案相对于常规施工方案,具有如下技术优点:

36.(1)本方案将超大型人字架分成上下两部分来分别吊装,地面拼装大部分构件,施工质量和施工周期得到有效保证。

37.(2)超大型施工时采用三一重工scc4500a450t履带起重机作为主吊机,下半部吊装方案采用h工况组合进行施工,上半部和中心轴吊装方案采用ljdb工况进行施工,充分运用起重设备在不同工况下起重能力,节省施工作业周期。

38.(3)本方案采用两部分的分段吊装解决了场地局限性,最大程度利用现有场地进行地面拼装,合理布局吊车站位和回转半径。

39.(4)各吊装节点的吊耳拆装方便,节省施工作业周期。

40.(5)分段吊装降低了吊装的危险系数。

附图说明

41.以下结合附图和具体实施方式来进一步说明本发明。

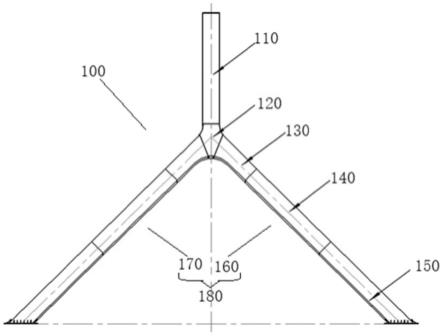

42.图1为本发明方案涉及的人字架的结构示例图;

43.图2为本发明方案涉及的人字架与中心轴的安装示例图;

44.图3为本发明实例中人字架分拆示例图;

45.图4为本发明实例中支撑立架的作用主视示意图;

46.图5为本发明实例中支撑立架的作用侧视示意图

47.图6为本发明实例中临时支撑结构示意图;

48.图7为本发明实例中临时支撑上施工平台的结构示例图;

49.图8为本发明实例中临时支撑进行吊装的示例图;

50.图9为本发明实例中拼装形成的人字架下半部分结构示意图;

51.图10为本发明实例中人字架下半部分吊装示例图;

52.图11为本发明实例中人字架上半部分吊装示例图;

53.图12为本发明实例中中心轴吊装示例图。

具体实施方式

54.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

55.这里以摩天轮的支撑结构安装施工为例来说明本发明提供的超大型人字架吊装方案的实施过程。

56.本实例中涉及到的摩天轮整体高度为90米的,其支撑结构为人字型箱型结构。

57.参见图1与图2,本实例中涉及到每组人字型箱型的支撑结构100(下简称为人字架)整体呈中心对称结构,包括为上部的上立柱部以及以上立柱部中心轴为对称线对称分布在上立柱部下部的两下立柱部,两下立柱部呈倒v形分布在上立柱部下部。

58.如此结构的人字架基本尺寸为:人字架箱型截面尺寸:2600mm*1800mm;人字架底部两腿跨度:约65m;人字架整体高度:约50m。

59.如此结构及尺寸下的人字架结构,虽然截面尺寸不小,但在整体拼装后,其与总体跨度和高度相比,整个结构属于超大型长条型结构,并且重量超过200吨,吊装难度颇大。

60.基于该超大型人字架来完成摩天轮吊装施工时,还需要将两组如此结构的人字架支撑结构竖起吊装在离地面的50米高的位置后,使得人字架底部与基础预埋件相连接,最终通过一根横梁将两组人字架顶部相连,使整个结构达到稳定状态。

61.针对前述的施工工程,在吊装超大型人字架时需要克服以下问题:

62.(1)针对人字架,单个重约250吨,其起吊高度至少60米,现有的吊装方案无法有效实施;

63.(2)两组人字架最终吊装完成角度并非于地面垂直,而是两组顶部向中心倾斜(如图2所示),每组人字架与地面形成一个80度左右的夹角。即两组人字架安装后人字架底部将承受一定的上拔力,在顺利吊装完成顶部横梁之前,都需要考虑如何解决人字架的内倾斜的问题。

64.本实例在实施时,摒弃现有通过特大型吊装设备进行整体吊装的方案,或者全部分段吊装方案,而是创新的将人字架拆分成两部分进行分别吊装,即将人字架拆分成人字架下半部分和人字架上半部分,并将人字架下半部分和人字架上半部分作为两个单独吊装构件进行吊装,这样可使单一起吊构件重量减少约30%左右,由此能够大大提高施工安全性,降低施工成本。

65.参见图3,其所示为本实例中的单个人字架100每部分含立柱上部110,立柱中部120,两组第一立柱下部130,两组第二立柱下部140,两组立柱底部150。

66.该人字架100中一组第一立柱下部130与一组第二立柱下部140以及一组立柱底部150能够依次连接形成第一支角部160;

67.该人字架100中另一组第一立柱下部130与另一组第二立柱下部140以及另一组立柱底部150能够依次连接形成第二支角部170。

68.所形成第一支角部160与第二支角部170对称设置在立柱中部120下部的两侧,由此构成呈倒“v”形的人字架下半部分。

69.该人字架100的立柱上部110直接作为人字架上半部分,可安置在立柱中部120上部,形成人字架100。

70.针对上述结构的人字架100在进行吊装前,本实例中将每个人字架100分拆呈包含立柱中部120,两组第一立柱下部130,两组第二立柱下部140,两组立柱底部150的人字架下半部分,以及包含立柱上部110的人字架上半部分。

71.这样在吊装时,针对包含立柱中部120,两组第一立柱下部130,两组第二立柱下部140,两组立柱底部150的人字架下半部分进行整体吊装,针对包含立柱上部110的人字架上半部分进行整体吊装

72.本实例中创新的将每个人字架100只分拆成人字架上半部分与人字架下半部分,并分别进行吊装。

73.其中,分拆得到的人字架上半部分,其整体重量减少到200吨,在地面拼装成一个折角长条形的结构,这时其重心点不在结构上,而是在三点中心之间。这样吊装时需要保证两副吊机的起重量应基本保持一直,使重心始终在垂直高度位置上进行移动。

74.对于分拆得到的人字架上半部分,该部分只有立柱上部一根组件,考虑其起重高度达60米以上,选型吊机时,应使履带起重机在接副臂后起重能力和起重高度需要满足安装要求。

75.如此拆分吊装在实际施工,具有如下效果:

76.(1)拆分后最大构件的起重吨位减小、起重高度降低,降低起重风险。

77.(2)拆分成上下两段后,大量螺栓仍然在地面进行预紧力施工,施工质量得到保证。

78.(3)拆分后地面拼装的范围缩小,解决了场地的局限性。

79.在此基础上,本实例针对两组人字架在吊装后需要顶部向中心倾斜,人字架向内倾斜的技术要求,本实例创新在人字架吊装过程中,针对每组人字架分别采用一组临时支撑作为辅助支撑200,来辅助人字架的吊装,如图4-5所示。

80.参见图6,本实例中给出的临时支撑200优选采用桁架结构。

81.具体的,本临时支撑主要由2根支撑管210采用人形连接配合构成,同时在2根支撑管之间配置有若干水平横撑200加以固定。

82.作为举例,这里的支撑管采用为的管材,这样能够有效的保证强度。

83.由此形成的临时支撑200在配合人字架吊装时,主要用于支撑人字架下半部结构。针对人字架在安装中心轴之前,人字架有向内倾覆的趋势,本实例通过设置临时支撑进行辅助支撑,从而起到抵抗倾覆的作用;同时在吊装立柱下半部过程中起定位作用。

84.进一步的,本实例还在临时支撑顶部设置了一个小型施工平台230,该施工平台230用于设置相应的千斤顶240,以用于对人字架下半部结构进行支撑。同时该施工平台230还形成有相应的操作区域,用于方便施工人员操作千斤顶抬升定位高度。

85.这里对于该施工平台230的具体构成不加以限定,具体可根据实际需求而定。

86.进一步的,本实例针对人字架下半部落位后,可能会有一定的角度偏差的问题,本实例进一步在施工平台230上加装液压千斤顶240,以便后续在施工过程中调整人字架倾斜角度,如图7所示。

87.具体的,本实例在施工平台230上形成有用于与立架下半部分抵接配合的靠板250,同时在该靠板250下方设置有液压千斤顶240,该液压千斤顶240能够形成竖直向上的顶撑力,能够对抵接在靠板250上的部件形成支撑,还能够调节支撑高度。

88.如此结构的临时支撑在配合人字架下半部进行吊装时,在吊装人字架下半部接近安装位置时,测量立柱中部底端圆弧处距离临时支撑顶部设置的千斤顶顶端位置,根据测量结果调整千斤顶顶板高度,最终将下半部分安装落位。

89.这样临时支撑顶部上的靠板250对人字架下半部中部底端圆弧处形成抵接,而千斤顶顶端对其形成支撑。

90.后续施工过程中,还可通过调整液压千斤顶240抬升定位高度来调整调整人字架倾斜角度。

91.基于该临时支撑,本实例吊装相应人字架时,通过在人字架中部底部圆弧面处增加一个固定支撑点,将下半部的部分恒荷载传递到地面基础上,从而保证下半部分安装到位后安全性。

92.据此,本实例方案在吊装超大型人字架时,首先将两组人字架底部、第二下部、第一下部和中部先于地面进行拼装形成人字架下半部分,再将这部分进行分段吊装,然后单独吊装立柱上部,最后安装两组人字架之间的中心轴。

93.由此,相应的安装步骤过程如下:

94.(1)临时支撑安装;

95.本实例中在安装临时支撑时,临时支撑结构安装xy平面定位误差不大于5mm。

96.在安装前,对其定位位置进行放样,标记临时支撑的柱脚定位点。

97.在安装时,实时校准定位位置,实际定位误差在技术要求内方可焊接固定。

98.(2)人字架下半部分预地面组装;

99.本实例在组装人字架下半部分时,两立柱底部拼装后间距误差不大于5mm。在场内制作时,人字架在场内全尺寸进行放样制作胎架,整体预拼装、焊接在胎架上完成80%,保证人字架制作误差不大于5mm。

100.现场拼装时,保证场地平整。各法兰面螺栓预紧力至100%后,测量两立柱底部底板预埋螺孔尺寸误差,误差控制在5mm以内。

101.(3)人字架下半部分吊装;

102.本实例在吊装人字架下半部分时,人字架立柱中部底部安装高度误差不大于5mm。

103.在安装过程中,通过调节临时立架顶部千斤顶顶板的高度位置,来保证立柱中部底部安装高度误差在安装范围内。

104.(4)人字架上半部分安装;

105.本实例在吊装人字架立柱上部时,安装高度误差不大于5mm。

106.安装过程中,通过调节临时立架顶部千斤顶顶板的高度位置,来保证立柱上部顶板安装高度误差在安装范围内。

107.(5)中心轴安装;

108.本实例在安装中心轴时,两侧人字架立柱上部安装间距误差不大于5mm。

109.安装过程中,通过调节临时立架顶部千斤顶顶板的高度位置,来保证立柱上部安装间距误差在安装范围内。

110.针对上述的超大型人字架的分拆吊装方案,以下具体说明其实施过程。

111.本吊装方案首先通过设置临时支撑安装,用于在人字架安装过程中起到了支撑及定位作用。

112.本实例中优选采用汽车吊机先将两组临时支撑分别吊装到位,并在支腿底部将临时支撑与基础预埋板焊接在一起。

113.参见图8,其所示为本实例中针对临时支撑进行吊装的示例。由图可知,本实例在吊装临时支撑的过程包括如下步骤:

114.(1)使用吊机将临时支撑在地面进行拼装,所有紧固件安装到位。

115.(2)吊机挂钩与临时支撑顶端连接,缓慢起吊,直至临时支撑完全垂直。

116.(3)吊机和溜尾绳相互配合,将临时支撑调整到安装位置。

117.(4)吊机缓慢下放临时支撑,完成落位后将临时支撑与预埋板进行焊接固定。

118.(5)另一组临时支撑安装同上步骤。

119.本实例基于整个人字架的结构形式,以及整个人字架的起吊高度高和超重等因素的影响,创新的将超大型人字架拆分成人字架下半部分和人字架上半部分两部分进行安装。

120.首先是人字架下半部分地面预拼装,包含部件为2组立柱底部,2组立柱下部,2组立柱下部,立柱中部。各部件之间采用螺栓连接,所有m30-8.8级高强度螺栓预紧力至100%

技术要求,即为215kn。

121.作为举例,本实例中进行人字架下半部分预地面组装的实施步骤如下:

122.(1)测量场地平整度,在场地中放样画出各部件具体安装拼装位置。

123.(2)依次拼装立柱中部,立柱下部1*2,立柱下部2*2,立柱底部*2。

124.(3)各部件进行螺栓预紧,直至达到100%预紧力。

125.(4)另一组人字架拼装同上步骤。

126.如此能够拼装效率高,并且能够保证所形成人字架下半部分结构稳定且组装误差处于可控范围内,如图9所示。

127.本实例针对在地面预拼装而成的人字架下半部分进行整体吊装。

128.作为优先方案,本实例中采用三台吊机同步协调作业,如图10所示,采用1台主吊与2台副吊进行配合。

129.其中,1台主吊采用三一重工scc4500a450t履带起重机;2台副吊采用三一重工sac3000t 300t汽车式起重机。

130.如此,初始起吊时,主吊机约承担100吨重量,两台副吊机各承担50吨重量。随着主吊机起吊高度不断提升,主吊机承担重量逐步上升,副吊机重量不断下降。

131.为防止人字立架支腿的变形,需要副吊机保持20吨以上的吊力。由于副吊机离柱脚位置达到米,3300t汽车吊不足以一次起吊到位,故需中间移一次机位,以满足起吊要求。

132.作为举例,本实例中针对在地面预拼装而成的人字架下半部分进行整体吊装的实施步骤如下:

133.(1)主吊机的吊点采用4组吊耳,各组吊耳与法兰板采用8*m30-8.8级高强度螺栓进行固定;

134.(2)副吊机的吊点利用立柱底部现有孔位进行吊装,使用2个50吨卸扣;

135.(3)初始起吊时,主吊机约承担100吨重量,两台副吊机各承担50吨重量;随着主吊机起吊高度不断提升,主吊机承担重量逐步上升,副吊机重量不断下降;为防止人字立架支腿的变形,需要副吊机保持20吨以上的吊力。由于副吊机离柱脚位置达到米,300汽车吊不足以一次溜尾到位,故需中间移一次机位,以满足起吊要求;

136.(4)使人字架下半部到位预定高度和角度后,缓慢落位于安装位置,直至与临时支撑接触;

137.(5)将预埋螺栓与人字架底部法兰进行连接后,主吊机方可松钩;

138.(6)另一组人字架下半部分安装同上步骤。

139.同时,这里达到的安装技术要求为人字架立柱中部底部安装高度误差不大于5mm。

140.通过如此方式进行人字架下半部分进行整体吊装时,吊装效率高,施工安全性,同时还能够放置人字架下半部分变形。

141.本实例在完成人字架下半部分整体吊装后,将进行人字架上半部分的直接吊装。

142.本实例针对拆分得到的人字架上半部分的结构特点以及吊装后人字架下半部分的构成特点,在对人字架上半部分进行吊装时,采用一台吊机吊装立柱上部,在空中完成立柱上部和立柱中部结合面的螺栓定位和紧固作业,如图11所示。

143.这里的吊机优选采用三一重工scc4500a 450t履带起重机(接臂)。

144.同时在立柱上部和立柱中部通过螺栓定位和紧固时,所有m30-8.8级高强度螺栓

预紧力至100%技术要求,即为215kn。

145.作为举例,本实例中针对人字架上半部分安装的实施步骤如下(结合图11):

146.(1)主吊机依然采用450t履带起重机,吊臂接长后满足起吊高度;

147.(2)吊机的吊点与立柱上部进行连接,采用8*m30-8.8级高强度螺栓进行固定;

148.(3)吊机缓慢起钩,将立柱上部吊至立柱中部结合面处;

149.(4)在空中,将两组法兰进行连接,采用m30-8.8级高强度螺栓进行固定;

150.(5)所有螺栓紧固到位后,主吊机方可松钩;

151.(6)另一组人字架上半部分安装同上步骤。

152.同时,这里达到的安装技术要求为人字架立柱上部顶板安装高度误差不大于5mm。

153.通过如此方式进行人字架下半部分进行整体吊装时,吊装效率高,施工安全性,同时还能够保证组装的进度与强度。

154.本实例在完成两组人字架上半部分的安装后,针对形成的两组人字架,进行中心轴安装。

155.本实例中优选采用一台吊机吊装中心轴,在空中完成中心轴和两组立柱上部结合面的螺栓定位和紧固作业,如图12所示。

156.本实例中的吊机优选采用三一重工scc4500a 450t履带起重机(接臂)。同时各部件之间采用螺栓连接,所有m30-8.8级高强度螺栓预紧力至100%技术要求,即为215kn。

157.最终,将中心轴与两组超大型人字架上部法兰连接紧固完成,完成吊装任务。

158.作为举例,本实例中针对吊装完成的人字架进行中心轴的实施步骤如下(结合图12):

159.(1)主吊机依然采用450t履带起重机;

160.(2)吊机缓慢起钩,将中心轴吊至立柱上部结合面处;

161.(3)在空中,将中心轴与立柱上部的两组法兰进行连接,采用m30-8.8级高强度螺栓进行固定。;

162.(4)所有螺栓紧固到位后,主吊机方可松钩。

163.同时,这里达到的安装技术要求为两侧人字架立柱上部安装间距误差不大于5mm。

164.最后,在中心轴安装到位后,现场测量得到中心轴的水平度为5mm。由此可见,本实例给出的超大型人字架吊装方案能够保证字架安装精度满足规范要求。

165.本实例给出的超大型人字架吊装方案采用分部安装的施工工艺,将原本超重结构分成上下两部分来进行安装,这样的方案既降低了施工风险,又节省了起重租赁费用。其次,通过设置临时支撑结构,来避免主吊机松钩后人字架倾倒的情况发生。最后,从整体吊装进行的先后顺序考虑,合理选型起重设备,使其能够在满足最重主要构件吊装任务时,又能为后续高空吊装继续作业,从而保证了安装工程的有序进行。

166.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1