一种模块化建筑装配系统的制作方法

1.本发明涉及模块化建筑技术领域,具体的是一种模块化建筑装配系统。

背景技术:

2.模块化建筑是一种新兴的建筑结构体系,该体系是以每个房间作为一个模块单元,模块单元均在工厂中进行预制生产,在经过运输提前转运至施工场地后,通过吊装工序将模块单元组合连接成为建筑整体。

3.现阶段模块化建筑模块单元在吊装工序中一般采用吊车、吊塔或者起重机的形式进行吊运作业,在吊运时会利用钢丝绳将模块单元与吊钩连接在一起,当起吊至设定位置后将模块单元放下并进行安装固定,以此往复将过多个模块单元拼接成为整体建筑,其中在吊运过程中存在如下问题:1、利用钢丝绳连接模块单元与吊钩进行吊装作业,钢丝绳容易出现绑定不牢固和磨损情况,并且在将模块单元吊运至安装位置后需要人工爬上模块单元上方手动解除钢丝绳连接,此时模块单元并没有完全固定,容易出现安全事故;

4.2、在传统的模块化建筑吊装中,不能对模块单元支柱部分进行夹持保护,在对接装配时容易出现磕碰,导致模块单元支柱发生变形,影响建筑质量;

5.3、模块化建筑模块单元在工厂生产时,为了使整体建房周期最大化缩短,在吊装前已经完成玻璃窗安装,普通的吊装操作中玻璃窗很容易被打破损坏,造成资源浪费。

技术实现要素:

6.本发明解决上述技术问题所采用的技术方案是:一种模块化建筑装配系统,包括吊架、吊索组件、夹持组件、引导组件、护柱组件和护窗组件,所述的吊架通过吊索组件挂设在吊机吊钩上,吊索组件固定在吊架上侧面,夹持组件滑动安装在吊架上,引导组件分别设置在吊架左端面的前侧和后侧以及右端面的前侧和后侧,护柱组件固定在吊架下侧面中部的前侧和后侧,护窗组件固定在吊架右端中部位置。

7.所述的吊架包括横向段和纵向段,吊架横向段前后对称放置,吊架纵向段分别固定在横向段的左端面上和右端面上,吊架横向段上开设有用于夹持组件滑动的滑槽。

8.所述的吊索组件包括转动座,转动座左右对称分别固定在吊架上侧面的前侧和后侧,并且同一侧的转动座通过铁链分别与吊耳的前端和后端连接,两个吊耳之间通过螺栓连接固定。

9.所述的夹持组件包括滑动架,滑动架左右对称滑动安装在吊架滑槽上,滑动架在上侧面通过连接板与第一双向丝杠以螺纹配合的方式连接传动,第一双向丝杠左右两端分别转动安装在吊架左端纵向段内侧面和右端纵向段内侧面上,第一双向丝杠在中部与双输出轴驱动电机连接传动,滑动架内部竖向放置固定安装有第一双杆液压缸,第一双杆液压缸顶升端与滑动板固定连接,滑动板前后对称滑动安装在滑动架上,两个滑动板相对面侧面上通过螺栓锁定连接有t形板,t形板上侧设置有挡板,挡板通过支撑杆穿插在滑动板上,挡板中部设置有螺纹杆,螺纹杆穿过滑动板以螺纹配合的方式与限位件连接。

10.进一步的,所述的引导组件包括u型架,u型架分别固定在吊架左端面的前侧和后侧以及右端面的前侧和后侧,第二双向丝杠转动安装在u型架上,第二双向丝杠转动端伸出u型架外侧面,第二双向丝杠上前后对称并以螺纹配合的方式与滑动块连接传动,滑动块下侧面设置有支撑板,支撑板前后两端分别与u型架内壁固定连接,滑动块左右侧壁以铰接的方式与铰杆上端连接,铰杆下端与倒放的l型板横段处铰接,引导板通过连接杆穿插在l型板竖段上,引导板包括竖面段和起引导作用的斜面段,引导板竖面段内侧面与l型板竖段内侧面之间连接有第一复位弹簧,第一复位弹簧穿设在引导板连接杆上,限位板设置在l型板横段下侧面并处在引导板内侧面与l型板竖段内侧面之间,限位板通过螺钉锁定在l型板横段前侧面和后侧面上。

11.进一步的,所述的护柱组件包括固定架,固定架竖向放置固定在吊架下侧面中部,第二双杆液压缸竖向放置固定在固定架内部,第二双杆液压缸顶升端与安装板固定连接,安装板滑动安装在固定架的前侧和后侧,安装板内侧面下侧上通过螺栓连接的方式固定有壳体,壳体内部左右对称滑动设置有斜滑块,两个斜滑块斜面上开设有楔形槽,两个斜滑块楔形槽相对放置,推板左右两端有与楔型槽对应的楔形凸块,推板通过楔形凸块与斜滑块楔形槽滑动配合安装在两个斜滑块之间,推板内侧面上设置有顶推凸板,推板与壳体内侧面之间设置有第二复位弹簧,斜滑块外侧面与夹持块固定连接。

12.进一步的,所述的护窗组件包括座板,座板固定在吊架右端上侧面,座板上前后对称设置有滑动柱,两个滑动柱之间固定有顶升液压缸,护架上端滑动段滑动安装在滑动柱上,护架上端滑动段下侧面与顶升液压缸顶上端固定连接,护架下端内侧面与护板下端铰接,护板上端通过限位杆穿设在护架中部,护架中部开设有与护板限位杆对应的矩形槽,护板右侧面与护架中部左侧面之间压缩有顶压弹簧,顶压弹簧穿设在护板限位杆上。

13.进一步的,所述的t形板伸出段上侧面上固定有用于与模块单元接触的耐磨块。

14.进一步的,所述的夹持块相对面侧面上固定有用于防止夹伤模块单元支柱的橡胶板。

15.本发明的有益效果在于:

16.一、本发明采用吊装与覆盖保护相结合的设计理念,通过本发明进行模块化建筑模块单元吊装,不需要人工将吊装钢丝绳捆绑在模块单元与吊钩上,在吊运至安装位置后能够在不借助人力的情况下接解除对模块单元的吊装夹持,避免了人工手动接触吊装钢丝绳时可能出现的安全事故,同时在吊起过程中能对模块单元支柱和玻璃窗起到保护作用。

17.二、本发明的吊索组件能实现配合吊与单吊两种模式切换,在进行配合吊模式起吊时,将两台吊车、吊塔或者起重机的吊钩分别与左侧的吊耳和右侧的吊耳连接,以进行模块单元起吊作业,在进行单吊模式起吊时,将两个吊耳通过螺栓锁定连接后,再将吊车、吊塔或者起重机的吊钩与组合后的吊耳连接,以进行模块单元起吊作业。

18.三、本发明的引导组件能引导吊架更平稳准确的吊放在模块单元上顶面,并且可以预先调节引导板与模块单元接触的位置,同时,可通过人工的方式调整螺钉将限位板锁定在l型板横段前侧面和后侧面上的位置,调节引导板可以后退的距离。

19.四、本发明的夹持组件能对模块单元进行夹持,以实现吊车、吊塔或者起重机能通过本发明将模块单元吊起,可以通过调整限位件与挡板螺纹杆锁定的距离,调节t形板深入模块单元下侧面的程度,同时可以通过调节螺栓将t形板锁定在滑动板上的位置,适应不同

模块单元上顶面壁厚。

20.五、本发明的护柱组件能实现对模块单元支柱夹持保护,防止模块单元支柱在吊运时磕碰而发生变形,另外的可以通过调节螺栓将壳体锁定在安装板内侧面的位置,改变夹持块夹持支护模块单元支柱的作用位置

21.六、本发明的护窗组件能对模块单元玻璃窗进行覆盖保护,同时在不需对模块单元玻璃窗进行保护时,可以通过顶升液压缸升起护架解除覆盖保护。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

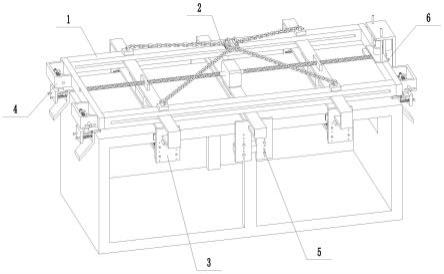

23.图1是本发明夹持模块单元状态下的立体结构示意图。

24.图2是本发明的第一局部立体结构示意图。

25.图3是本发明的第二局部立体结构示意图。

26.图4是图3在标记为a的局部放大结构示意图。

27.图5是本发明滑动板、t形板、耐磨块、挡板和限位件的立体结构示意图。

28.图6是本发明引导组件的立体结构示意图。

29.图7是本发明护柱组件的立体结构示意图。

30.图8是图7的零件爆炸立体结构示意图。

31.图9是本发明护窗组件的立体结构示意图。

32.图10是本发明护板与模块单元玻璃窗贴合状态下的立体结构示意图。

33.图11是模块化建筑的模块单元。

34.图中:1、吊架;2、吊索组件;21、转动座;22、吊耳;3、夹持组件;31、滑动架;32、第一双向丝杠;33、第一双杆液压缸;34、滑动板;35、t形板;351、耐磨块;36、挡板;37、限位件;4、引导组件;41、u型架;42、第二双向丝杠;43、滑动块;44、支撑板;45、铰杆;46、l型板;47、引导板;48、第一复位弹簧;49、限位板;5、护柱组件;51、固定架;52、第二双杆液压缸;53、安装板;54、壳体;55、斜滑块;56、推板;57、第二复位弹簧;58、夹持块;581、橡胶板;6、护窗组件;61、座板;62、滑动柱;63、顶升液压缸;64、护架;65、护板;66、顶压弹簧。

具体实施方式

35.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

36.参阅图1,一种模块化建筑装配系统,包括吊架1、吊索组件2、夹持组件3、引导组件4、护柱组件5和护窗组件6,所述的吊架1通过吊索组件2挂设在吊机吊钩上,吊索组件2固定在吊架1上侧面,夹持组件3滑动安装在吊架1上,引导组件4分别设置在吊架1左端面的前侧和后侧以及右端面的前侧和后侧,护柱组件5固定在吊架1下侧面中部的前侧和后侧,护窗组件6固定在吊架1右端中部位置,需要吊运模块化建筑模块单元时,将本发明的吊架1通过吊索组件2挂设在吊车、吊塔或者起重机的吊钩上,通过调整吊车、吊塔或者起重机的吊钩吊设位置,将本发明对准模块单元并放下,在引导组件4的引导下便于吊架1吊放在模块单元上顶面,吊架1吊放至模块单元上顶面后,调节夹持组件3在吊架1上左右进行滑动,并在

合适位置使夹持组件3对模块单元完成夹持,同时使护柱组件5完成对模块单元支柱的夹持支护,并进一步的使护窗组件6落下实现对模块单元玻璃窗覆盖保护,完成上述工作后再启动吊车、吊塔或者起重机将本发明协同模块单元一起吊运至安装位置进行对位安装,模块单元安装完成后逐个解除夹持组件3夹持、护柱组件5支护和护窗组件6覆盖,并吊起本发明进行下一次吊装,这样的吊运过程中不需要人工利用钢丝绳捆绑模块单元与吊钩,在吊运至安装位置后能够在不借助人力的情况下接解除对模块单元的夹持,同时在吊起过程中能对模块单元支柱和玻璃窗起到保护作用。需要说明的是,传统的模块单元如图9所示,模块单元的右端为预制的玻璃窗,中部位置为模块单元的支柱。

37.参阅图2、图3和图4,所述的吊架1包括横向段和纵向段,吊架1横向段前后对称放置,吊架1纵向段分别固定在横向段的左端面上和右端面上,吊架1横向段上开设有用于夹持组件3滑动的滑槽,所述的吊索组件2包括转动座21,转动座21左右对称分别固定在吊架1上侧面的前侧和后侧,并且同一侧的转动座21通过铁链分别与吊耳22的前端和后端连接,两个吊耳22之间通过螺栓连接固定,本发明的吊索组件2能实现配合吊与单吊两种模式切换,具体的,解除螺栓对两个吊耳22的连接锁定,吊耳22能通过铁链带动转动座21转动,在进行配合吊时,将两台吊车、吊塔或者起重机的吊钩分别与左侧的吊耳22和右侧的吊耳22连接进行模块单元起吊作业,在进行单吊时,将两个吊耳22通过螺栓锁定连接后,再将吊车、吊塔或者起重机的吊钩与组合后的吊耳22连接,再进行模块单元起吊作业,进而使得能在不同吊装模式下均能使用本发明对模块单元吊装。

38.参阅图1、图2和图4,所述的引导组件4包括u型架41,第二双向丝杠42转动安装在u型架41上,第二双向丝杠42转动端伸出u型架41外侧面,第二双向丝杠42上前后对称并以螺纹配合的方式与滑动块43连接传动,滑动块43下侧面设置有支撑板44,支撑板44前后两端分别与u型架41内壁固定连接,滑动块43左右侧壁以铰接的方式与铰杆45上端连接,铰杆45下端与倒放的l型板46横段处铰接,引导板47通过连接杆穿插在l型板46竖段上,引导板47包括竖面段和起引导作用的斜面段,引导板47竖面段与l型板46竖面段相对面之间连接有第一复位弹簧48,第一复位弹簧48穿设在引导板47连接杆上,限位板49设置在l型板46横段下侧面并处在引导板47内侧面与l型板46竖段内侧面之间,限位板49通过螺钉锁定在l型板46横段前侧面和后侧面上。

39.参阅图1、图2和图4,在引导组件4的引导下,吊架1能更平稳准确的被吊放在模块单元上顶面,便于后续工作开展,具体的,通过吊索组件2在吊车、吊塔或者起重机的带动下,将吊架1对准并向下放置在模块单元上顶面过程中,引导板47斜面段先与模块单元上侧面左右边角接触,并挤压推动引导板47向外侧移动的同时压缩第一复位弹簧48,引导板47向外侧移动一定距离后被限位板49阻挡,同时模块单元上顶面与l型板46横段下侧面抵接,从而完成引导吊架1放置在模块单元上顶面作业,当将吊架1吊离模块单元上顶面时,第一复位弹簧48能推动引导板47移动至初始位置,另外的,在吊装前可以通过人工顺时针转动第二双向丝杠42转动端的方式,使第二双向丝杠42带动两个滑动块43向相对面移动,进而能让滑动块43通过铰杆45带动l型板46向下移动,引导板47跟随l型板46一同向下移动,当需要引导板47向上移动时,可以通过人工逆时针转动第二双向丝杠42转动端的方式进行实现,从而达到预先调节引导板47与模块单元接触的位置,同时,可通过人工的方式调节螺钉将限位板49锁定在l型板46横段前侧面和后侧面上的位置,调节引导板47可以后退的距离。

40.参阅图1、图2和图3,所述的夹持组件3包括滑动架31,滑动架31左右对称滑动安装在吊架1滑槽内,滑动架31在上侧面通过连接板与第一双向丝杠32以螺纹配合的方式连接传动,第一双向丝杠32左右两端分别转动安装在吊架1左端纵向段内侧面和右端纵向段内侧面上,第一双向丝杠32在中部与双输出轴驱动电机连接传动,驱动电机安装在护柱组件5上,滑动架31内部竖向放置固定安装有第一双杆液压缸33,第一双杆液压缸33顶升端与滑动板34固定连接,滑动板34前后对称滑动安装在滑动架31上,两个滑动板34相对面侧面上通过螺栓锁定连接有t形板35,t形板35上侧设置有挡板36,挡板36通过支撑杆穿插在滑动板34上,挡板36中部设置有螺纹杆,螺纹杆穿过滑动板34以螺纹配合的方式与限位件37连接。

41.参阅图1、图2和图3,本发明的夹持组件3能对模块单元进行夹持,以实现吊车、吊塔或者起重机能通过本发明将模块单元吊起,具体的,将吊架1放置在模块单元上顶面后,启动双输出轴驱动电机带动第一双向丝杠32转动,使滑动架31在吊架1上移动至合适的夹持位置,并启动第一双杆液压缸33回缩带动滑动板34向内侧移动,滑动板34移动带动t形板35一同移动,并移动至挡板36于模块单元侧面接触时停止,完成对模块单元的抓取,同时可以通过调整限位件37与挡板36螺纹杆锁定的距离,调节挡板36与模块单元接触的位置,进而调节t形板35深入模块单元下侧面的程度,同时可以通过调节螺栓将t形板35锁定在滑动板34上的位置,适应不同模块单元上顶面壁厚。

42.参阅图1、图2、图5和图6,所述的护柱组件5包括固定架51,固定架51竖向放置固定在吊架1下侧面中部,第二双杆液压缸52竖向放置固定在固定架51内部,第二双杆液压缸52顶升端与安装板53固定连接,安装板53滑动安装在固定架51的前侧和后侧,安装板53内侧面下侧上通过螺栓连接的方式固定有壳体54,壳体54内部左右对称滑动设置有斜滑块55,两个斜滑块55斜面上开设有楔形槽,两个斜滑块55楔形槽相对放置,推板56左右两端有与楔型槽对应的楔形凸块,推板56通过楔形凸块与两个斜滑块55楔形槽滑动配合,推板56内侧面上设置有顶推凸板,推板56与壳体54内侧面之间设置有第二复位弹簧57,斜滑块55外侧面与夹持块58固定连接。

43.参阅图1、图2、图5和图6,本发明的护柱组件5能实现对模块单元支柱夹持保护,防止模块单元支柱在吊运时磕碰而发生变形,具体的,启动第二双杆液压缸52带动安装板53向内侧移动,安装板53带动壳体54一起移动,在移动至一定距离后,推板56顶推凸板先与模块单元支柱外侧面接触,在模块单元支柱外侧面的阻挡下推板56向壳体54内侧移动,推板56并通过楔形凸块与楔形槽配合的方式带动两个斜滑块55向相对面方向移动,从而带动夹持块58实现对模块单元支柱进行夹持保护,当第二双杆液压缸52推动安装板53向外侧移动时,带动壳体54向外侧移动,第二复位弹簧57推动推板56复位,使得两个斜滑块55向相背面方向移动以解除夹持支护,另外的,可以通过调节螺栓将壳体54锁定在安装板53内侧面上下位置,改变夹持块58夹持支护模块单元支柱的作用位置。

44.参阅图1、图2、图7和图8,所述的护窗组件6包括座板61,座板61固定在吊架1右端上侧面,座板61上前后对称设置有滑动柱62,两个滑动柱62之间固定有顶升液压缸63,护架64上端滑动段滑动安装在滑动柱62上,护架64上端滑动段下侧面与顶升液压缸63顶上端固定连接,护架64下端内侧面与护板65下端铰接,护板65上端通过限位杆穿设在护架64中部,护架64中部开设有与护板65限位杆对应的矩形槽,护板65右侧面与护架64中部左侧面之间

压缩有顶压弹簧66,顶压弹簧66穿设在护板65限位杆上,本发明的护窗组件6能对模块单元玻璃窗进行覆盖保护,具体的,在需要对模块单元玻璃窗进行覆盖保护时,启动顶升液压缸63使护架64向模块单元玻璃窗方向移动,护板65在顶压弹簧66的推动下成一定的角度,并随着护架64向下运动逐渐平直贴紧模块单元玻璃窗外侧面,起到覆盖保护作用,同时在不需对模块单元玻璃窗进行保护时,可以通过顶升液压缸63升起护架64解除覆盖保护。

45.参阅图1、图2和图3,所述的t形板35伸出段上侧面上固定有用于与模块单元接触的耐磨块351,能防止本发明t形板35在长期与模块单元接触下而出现磨损,并能在需要的时候更换耐磨块351。

46.参阅图1、图2、图5和图6,所述的夹持块58相对面侧面上固定有用于防止夹伤模块单元支柱的橡胶板581,能防止夹持块58在夹紧模块单元支柱时因夹持块58本身而损伤,同时橡胶板581能减弱一部分外界所带来的冲击。

47.通过本发明进行模块化建筑模块单元吊装,具体步骤如下:

48.第一步,设备检查:空运行本发明,检查各结构组件能否正常工作运行;

49.第二步,挂设设备:根据配合吊运或者单吊方式调节吊索组件2,依照吊运方式将本发明的吊耳22挂设在吊车、吊塔或者起重机的吊钩上,在吊钩的带动下,吊耳22通过铁链和转动座21将吊架1吊起;

50.第三步,固定模块单元:通过吊索组件2在吊车、吊塔或者起重机的带动下将吊架1对准并向下放置在模块单元顶部过程中,通过引导组件4引导吊架1平稳准确的被吊放在模块单元上顶面,并启动第一双杆液压缸33带动滑动板34向内侧面移动,滑动板34移动带动t形板35一同移动,并移动至挡板36于模块单元侧面接触时停止,完成对模块单元的抓取,启动第二双杆液压缸52带动安装板53向内侧面移动,安装板53带动壳体54一起移动,在移动至一定距离后,推板56顶推凸板先与模块单元支柱外侧面接触,在模块单元支柱外侧面的阻挡下推板56向壳体54内侧移动,推板56并通过楔形凸块与楔形槽配合带动两个斜滑块55向相对方向移动,从而带动夹持块58实现对模块单元支柱进行夹持保护,启动顶升液压缸63使护架64向模块单元玻璃窗方向移动,护板65在顶压弹簧66的推动下成一定的角度,并随着护架64向下运动逐渐贴紧模块单元玻璃窗外侧面,起到覆盖保护作用;

51.第四步,吊起模块单元:通过吊车、吊塔或者起重机将本发明携带模块单元吊起至预定安装并放下;

52.第五步,脱离模块单元:模块单元完成安装后,启动第一双杆液压缸33和第二双杆液压缸52向外侧移动,使t形板35退出模块单元和使夹持块58解除对模块单元支柱夹持保护作用,并启动顶升液压缸63向上带动护架64,使护板65脱离模块单元玻璃窗外侧面,并进行下一次吊运前准备。

53.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型,仍涵盖在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1