一种粘性物料多通道压注成型系统的制作方法

本发明属于粘性物料压注成型,尤其涉及一种粘性物料多通道压注成型系统。

背景技术:

1、盾构开挖出来的渣土资源化利用过程中,需要将盾构渣土与外加剂混合后形成的粘性物料浇筑成各种几何外形的建材制品,实现弃置的渣土到绿色制品的资源化转变。由于混合后的物料具有高粘性和塑变特性,将其加工成特定几何外形的建材制品就需要将物料浇筑在模具中。

2、现有技术中,采用真空挤压设备实现对物料的压注成型,当现有技术的不足在于,该类真空挤压设备对压注的物料特性要求较高,混合物料需要为松散状态。因此,现有技术中的真空挤压设备难以对高粘性和塑变特性的物料进行成型处理。

3、因此,实有必要提供一种新的粘性物料多通道压注成型系统解决上述技术问题。

技术实现思路

1、基于此,本发明提供了一种粘性物料多通道压注成型系统,以解决现有设备无法对粘性物料实现快速压注成型的技术问题。

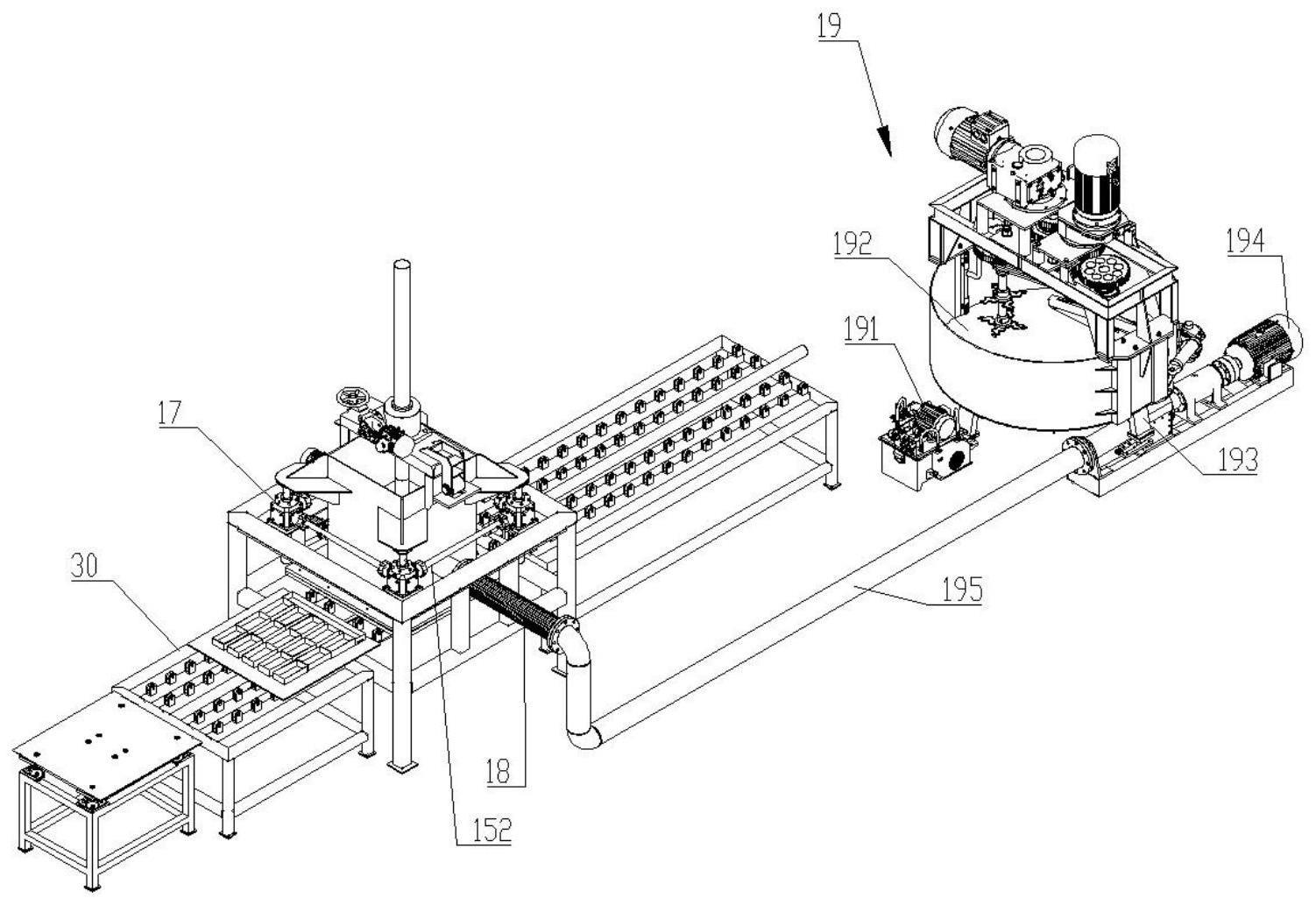

2、为解决上述技术问题,本发明提出了一种粘性物料多通道压注成型系统,包括下料支撑框架,所述下料支撑框架内设有压注成型料桶,所述粘性物料多通道压注成型系统还包括用于控制所述压注成型料桶升降的同步升降装置,所述压注成型料桶的下端为出料口,所述出料口设有多通道注料阀,所述压注成型料桶的侧部具有进料口,所述进料口经一段软管与泵送输入料组件连通;所述压注成型料桶的上端设有用于挤压物料的螺旋压料机;所述粘性物料多通道压注成型系统还包括与所述多通道注料阀配合使用的组合式多联模具,所述多通道注料阀具有多个独立的注料通道,所述组合式多联模具具有与所述注料通道对应设置的多个独立的制品成型腔,所述多通道注料阀的下方为模具进出通道,所述粘性物料多通道压注成型系统包括用于输送所述组合式多联模具的输送平台,所述输送平台沿所述模具进出通道的方向贯穿所述下料支撑框架;所述粘性物料多通道压注成型系统还包括设于所述下料支撑框架一侧的光整装置。

3、与现有技术对比,本发明的粘性物料多通道压注成型系统具备如下优点:采用本发明的粘性物料多通道压注成型系统,可解决粘性渣土物料与外加剂混合后特性黏着且需要快速成型这一技术难题,在使用单腔多通道压注方式,可实现多通道均匀出料,实现粘性物料的快速压注成型,压注过程也可根据物料粘稠度设定不同的注料时间,确保推出的多联模表面光整,现场二次废料极少。

技术特征:

1.一种粘性物料多通道压注成型系统,其特征在于,包括下料支撑框架,所述下料支撑框架内设有压注成型料桶,所述粘性物料多通道压注成型系统还包括用于控制所述压注成型料桶升降的同步升降装置,所述压注成型料桶的下端为出料口,所述出料口设有多通道注料阀,所述压注成型料桶的侧部具有进料口,所述进料口经一段软管与泵送输入料组件连通;所述压注成型料桶的上端设有用于挤压物料的螺旋压料机;所述粘性物料多通道压注成型系统还包括与所述多通道注料阀配合使用的组合式多联模具,所述多通道注料阀具有多个独立的注料通道,所述组合式多联模具具有与所述注料通道对应设置的多个独立的制品成型腔,所述多通道注料阀的下方为模具进出通道,所述粘性物料多通道压注成型系统包括用于输送所述组合式多联模具的输送平台,所述输送平台沿所述模具进出通道的方向贯穿所述下料支撑框架;所述粘性物料多通道压注成型系统还包括设于所述下料支撑框架一侧的光整装置。

2.根据权利要求1所述的粘性物料多通道压注成型系统,其特征在于,所述输送平台上设有呈点状分布的且用于支撑所述组合式多联模具的滚轴组件,所述输送平台正对所述多通道注料阀的位置为注料工位,所述输送平台还包括用于将所述组合式多联模具推入所述注料工位的第一阶段推送缸,所述输送平台还包括用于将所述组合式多联模具推出所述注料工位的第二阶段推送缸。

3.根据权利要求2所述的粘性物料多通道压注成型系统,其特征在于,所述同步升降装置环绕所述压注成型料桶设置,所述下料支撑框架整体为矩形框架状,所述压注成型料桶外侧上部设有多个凸起的顶架,所述同步升降装置安装于所述下料支撑框架的内侧壁,所述同步升降装置包括顶杆,每个所述顶架下方设有一个所述顶杆,所述压注成型料桶整体为上下贯穿的矩形框状,所述压注成型料桶的四角部分别设有一个所述顶架。

4.根据权利要求3所述的粘性物料多通道压注成型系统,其特征在于,所述压注成型料桶的沿所述模具进出通道的方向的两侧分别设有一套侧限位组件,所述侧限位组件包括限位支架,所述限位支架的一端安装于所述下料支撑框架的顶部,所述限位支架的另一端设有限位滚轮,所述限位滚轮与限位支架转动相连,且两套所述侧限位组件中的限位滚轮分别从两个相对的方向抵接所述压注成型料桶的外侧壁;所述限位支架包括两根倾斜设置的限位斜杆,两根所述限位斜杆同向的一端设有一块限位水平安装板,所述限位水平安装板上设有两个腰形孔,两根所述限位斜杆同向的另一端并排设有两个铰接座,每个铰接座上安装有一个所述限位滚轮。

5.根据权利要求4所述的粘性物料多通道压注成型系统,其特征在于,所述顶架包括水平架板,上竖架板、第一下竖架板和第二下竖架板,所述水平架板分别与所述压注成型料桶的两个相邻的侧壁固定,所述上竖架板为三角板状,所述上竖板的一条直角边与所述压注成型料桶的侧边固定,所述上竖板的另一条直角边与所述水平架板的上平面固定,第一下竖架板和第二下竖架板均为三角板状,所述第一下竖架板的一条直角边与所述压注成型料桶的侧壁固定,所述第一下竖架板的另一条直角边与所述水平架板的下平面固定,所述第二下竖架板的一条直角边与所述压注成型料桶的另一个侧壁固定,所述第一下竖架板的另一条直角边与所述水平架板的下平面固定。

6.根据权利要求5所述的粘性物料多通道压注成型系统,其特征在于,所述压注成型料桶的顶部设有压料机安装板,所述压料机安装板的一端与所述压注成型料桶的一个侧壁铰接,所述压料机安装板的另一端与所述压注成型料桶的另一个相对的侧壁活动卡接,所述螺旋压料机安装于所述压料机安装板上;所述压料机安装板经铰接头与所述压注成型料桶铰接,所述铰接头的一端与所述压料机安装板固定,所述铰接头的另一端与所述压注成型料桶的侧壁固定,所述压料机安装板经卡接头与所述压注成型料桶活动卡接,所述卡接头包括杆座和转杆,所述杆座与所述压注成型料桶固定,所述转杆的一端与所述杆座铰接,所述转杆的一端设有用于压住所述压料机安装板的压盘,所述压盘为圆盘状。

7.根据权利要求6所述的粘性物料多通道压注成型系统,其特征在于,所述多通道注料阀包括:上部出料板、中间分料隔板和下部出料板,所述上部出料板上设有多个间隔设置的上出料通道,所述下部出料板正对每个所述上出料通道的位置对应设有一个下出料通道,所述中间分料隔板上设有与所述上出料通道数量相同的过料通道;所述上部出料板和下部出料板之间还设有滑动导向板,所述滑动导向板上设有导向槽,所述中间分料隔板设于所述导向槽内,且所述中间分料隔板与滑动导向板滑动相连;所述上部出料板、滑动导向板和下部出料板由上至下依次贴合,所述中间分料隔板的厚度小于所述滑动导向板的厚度;所述中间分料隔板的一侧连接有直线伸缩动力件,所述直线伸缩动力件用于驱动所述中间分料隔板沿所述导向槽往复移动,以实现所述上出料通道和下出料通道之间的连通与关闭。

8.根据权利要求7所述的粘性物料多通道压注成型系统,其特征在于,所述上出料通道由多个间隔设置的第一长方形孔组成,或所述上出料通道为一个第二长方形孔。

9.根据权利要求8所述的粘性物料多通道压注成型系统,其特征在于,所述光整装置包括依次平行且间隔设置的第一刮板组件、水润喷淋组件和第二刮板组件,所述第一刮板组件和第二刮板组件的结构相同;所述第一刮板组件包括刮板轴和设于所述刮板轴一侧的刮板主体,所述刮板主体与刮板轴转动相连,所述刮板主体还经扭簧组件与所述刮板轴相连,所述扭簧组件包括扭簧挡块和扭簧主体,所述扭簧主体套设于所述刮板轴上,所述扭簧挡块包括相连的固定板和挡杆,所述固定板安装于所述刮板轴上,所述挡杆位于所述固定板的一侧,所述扭簧主体的一个伸出端插入所述挡杆内;所述扭簧主体的另一个伸出端与所述刮板主体抵接,用于向刮板主体提供压力;所述水润喷淋组件包括喷杆和间隔设于所述喷杆上的多个喷头。

10.根据权利要求9所述的粘性物料多通道压注成型系统,其特征在于,所述刮板主体包括刮料状态,所述刮板主体处于刮料状态时,所述刮板主体与水平面的夹角为25°到45°;所述刮板主体的下部与所述组合式多联模具的上表面贴合。

技术总结

本发明公开了一种粘性物料多通道压注成型系统,包括下料支撑框架,下料支撑框架内设有压注成型料桶,粘性物料多通道压注成型系统还包括用同步升降装置,压注成型料桶的下端为出料口,出料口设有多通道注料阀,压注成型料桶的侧部具有进料口,压注成型料桶的上端设有用于挤压物料的螺旋压料机;粘性物料多通道压注成型系统还包括与多通道注料阀配合使用的组合式多联模具,多通道注料阀具有多个独立的注料通道,组合式多联模具具有与注料通道对应设置的多个独立的制品成型腔。与现有技术相比,本发明针对粘性渣土物料与外加剂混合后特性黏着且需要快速成型这一技术难题而设计。可实现对粘性物料的进行快速成型,且成型质量高,废料少。

技术研发人员:李水生,侯亚康,阳栋,李凯,习智琴,李晃,张水,罗桂军,雷军,俞畅英,倪志国,刘殿威,王科伟,邓傲,任永

受保护的技术使用者:中国建筑第五工程局有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!