一种钢桁架安装固定结构的制作方法

1.本实用新型属于钢结构的构筑物的技术领域。更具体地,本实用新型涉及一种钢桁架安装固定结构,主要解决水泥厂中输送廊道桁架因预埋螺栓及桁架制作存在误差的情况下,导致的钢桁架难以安装的问题;同时提高连接结构的连接强度和稳定性。

背景技术:

2.水泥厂中有很多不同用途的输送廊道,廊道多采用桁架结构;桁架跨度一般在18m-36m之间,桁架设置于混凝土支架上。钢桁架的制作与混凝土支架的施工一般分开进行,混凝土支架顶部预留螺栓,与钢桁架连接。

3.由于钢桁架的下料制作与支架顶预留埋件均存在施工误差,常出现吊装钢桁架时,桁架上预留的螺栓孔与预留螺栓位置不对应,而无法安装的问题;且现有的连接方式的连接强度和牢固性难以达到技术标准,无法满足输送廊道对于长时间稳定工作的要求。

技术实现要素:

4.本实用新型提供一种钢桁架安装固定结构,其目的是解决结构误差带来的施工安装困难问题,同时提高连接强度和稳定性。

5.为了实现上述目的,本实用新型采取的技术方案为:

6.本实用新型的钢桁架安装固定结构,所述的钢桁架安装固定在混凝土支座上,所述的钢桁架包括桁架立柱;所述的混凝土支座的上部设置两个竖直的预埋螺栓并伸出混凝土支座的顶端;所述的桁架立柱底端设置垂直于桁架立柱的支座连接板,所述的支座连接板与桁架立柱焊接连接;所述的支座连接板相对的两个侧边各设置一个u形槽,所述的两个预埋螺栓分别穿过两个u形槽,再通过锁紧垫板和锁紧螺栓,将桁架立柱固定。

7.所述的u形槽的宽度大于预埋螺栓的外径;两个u形槽的最小间距,小于两个预埋螺栓的最小间距。

8.所述的预埋螺栓的螺纹规格为m24。

9.所述的预埋螺栓的底端设置一个折弯。

10.所述的预埋螺栓的下段的外表面为螺纹钢结构。

11.在所述的混凝土支座的顶端设置与混凝土支座的端面贴合的预埋螺栓固定板,所述的预埋螺栓与预埋螺栓固定板焊接连接。

12.所述的预埋螺栓固定板的下表面上设置多个埋入混凝土支座的锚筋加固杆;所述的锚筋加固杆与预埋螺栓固定板焊接连接。

13.所述的桁架立柱为h型钢。

14.所述的桁架立柱的h型钢的腹板与支座连接板之间,设置桁架梁连接板分别与h型钢的腹板与支座连接板垂直并焊接连接;所述的钢桁架的下弦梁及斜撑梁的端部分别焊接在所述的桁架梁连接板的平面上。

15.在所述的桁架立柱的h型钢的腹板上焊接桁架梁连接板的反面,设置加强筋板分

别与h型钢的腹板与支座连接板垂直并焊接连接。

16.本实用新型采用上述技术方案,通过改进桁架连接节点板结构,提高了施工结构的容错能力,很好地解决了桁架吊装时安装困难的问题,提高了连接的牢固性和稳定性,取得了良好的效果。

附图说明

17.附图所示内容及图中的标记简要说明如下:

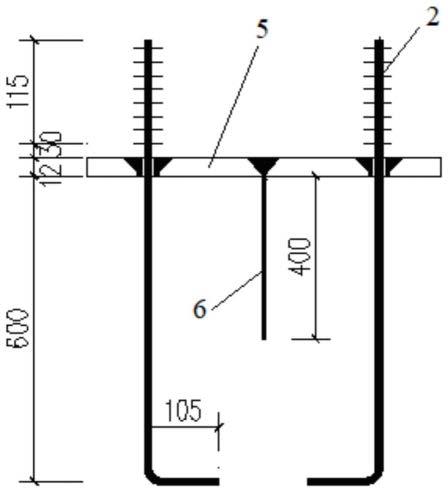

18.图1a为混凝土支座上预埋螺栓及其固定板的连接示意图;

19.图1b为图1a所示结构的俯视示意图;

20.图2a为本实用新型的总体结构示意图;

21.图2b为图2a中的a—a剖视示意图;

22.图3为本实用新型中的桁架立柱和支座连接板安装结构示意图;

23.图4为图3中的支座连接板结构示意图。

24.图中标记为:

25.1、桁架立柱,2、预埋螺栓,3、支座连接板,4、u形槽,5、预埋螺栓固定板,6、锚筋加固杆,7、锁紧垫板,8、加强筋板,9、桁架梁连接板,10、上弦梁,11、下弦梁,12、斜撑梁。

具体实施方式

26.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本实用新型的发明构思、技术方案有更完整、准确和深入的理解。

27.如图1a至图4所示的本实用新型的结构,为一种钢桁架安装固定结构,所述的钢桁架安装固定在混凝土支座上,所述的钢桁架包括桁架立柱1、上弦梁10、下弦梁11和斜撑梁12。所述的混凝土支座的上部设置两个竖直的预埋螺栓2并伸出混凝土支座的顶端;

28.所述的预埋螺栓2一般预埋于混凝土支架柱头。预埋螺栓2的埋入长度为705mm(其中,下端为长度105mm的90

°

折弯);伸出长度为145mm。在混凝土浇筑完毕、未凝固之前压入混凝土支架柱头中;由于施工存在一定的难度,在将预埋螺栓2压入混凝土柱头时,往往存在一定的偏差。另外,支架二次浇筑作业困难,设计时也很少会采用柱头预留螺栓孔的方式来修正偏差。

29.所述的预埋螺栓2的螺纹规格为m24。两个预埋螺栓2的间距为340mm。

30.钢桁架一般根据设计尺寸单独预制。如图2a所示为钢桁架立面,图2b所示为图2a中的a-a剖面视图。桁架立柱1通过螺栓固定,螺栓位置距离中心线为170mm,对应柱头预埋螺栓2的位置。

31.图2a表示该输送廊道桁架具有一个α角的坡度。

32.为了解决现有技术存在的问题和缺陷,实现解决结构误差带来的施工安装困难问题并提高连接强度和稳定性的发明目的,本实用新型采取的技术方案为:

33.如图1a至图4所示,本实用新型的钢桁架安装固定结构,其中,所述的桁架立柱1底端设置垂直于桁架立柱1的支座连接板3,所述的支座连接板3与桁架立柱1焊接连接;所述的支座连接板3相对的两个侧边各设置一个u形槽4,所述的两个预埋螺栓2分别穿过两个u

形槽4,再通过锁紧垫板7和锁紧螺栓,将桁架立柱1固定。

34.基于现有技术存在的工况现状,采用新型的桁架支座,解决桁架安装误差带来的桁架吊装问题。根据设计尺寸本做法可以很好的固定钢桁架,然而,经过大量的施工实践证明,预埋在柱头的螺栓位置,与设计位置存在一定偏差,在保证一定施工质量的前提下,此误差一般为10mm-20mm,为此,支座连接板3按图4制造,开设两个u形槽4,并且在两个方向上均有

±

20mm以上的富余空间用于修正施工误差。因此,合理的优化桁架支座可以有效的解决大部分因施工误差导致的桁架吊装困难问题。

35.具体地如图3和图4所示:

36.所述的支座连接板3的尺寸为:260mm

×

460mm,其厚度至少为15mm;所述的u形槽4的宽度大于预埋螺栓2的外径;两个u形槽4的最小间距,小于两个预埋螺栓2的最小间距。所以,u形槽4的宽度为70mm;深度为100mm。

37.所述的锁紧垫板7的尺寸为100mm

×

200mm,厚度为20mm;穿过预埋螺栓2的两个通孔孔径为25.5mm。

38.锁紧垫板7的面积较大,使得u形槽4不管偏移到什么位置,螺母都能够将锁紧垫板7锁紧。

39.如图1a所示,所述的预埋螺栓2的底端设置一个折弯。该折弯的长度105mm,其作用是防止预埋螺栓2在锁紧螺母旋转锁紧时,发生旋转而导致无法锁紧。

40.所述的预埋螺栓2的下段的外表面为螺纹钢结构。螺纹钢的外圆表面是连续螺旋状的凸起及竖状的凸起,增加摩擦力,防止松动,提高与水泥结合的连接强度。

41.如图1a、图1b所示:

42.在所述的混凝土支座的顶端设置与混凝土支座的端面贴合的预埋螺栓固定板5,所述的预埋螺栓2与预埋螺栓固定板5焊接连接。

43.预埋螺栓固定板5的尺寸为300mm

×

500mm,厚度为12mm。

44.所述的预埋螺栓固定板5的下表面上设置多个埋入混凝土支座的锚筋加固杆6;所述的锚筋加固杆6与预埋螺栓固定板5焊接连接。

45.采用预埋螺栓固定板5,将两个预埋螺栓2连接成一个整体,增加了安装固定结构的整体性、稳定性和连接牢固性。

46.锚筋加固杆6的数量为6个,其分布如图1b所示。在预埋螺栓固定板5钻孔,将锚筋加固杆6插入并焊接牢固;在水泥中的埋入长度为400mm。其作用是进一步加强连接的牢固性。

47.如图3所示:

48.所述的桁架立柱1为h型钢。h型钢具有很好的结构强度、搞折弯能力,能满足本实用新型的工程要求。

49.所述的桁架立柱1的h型钢的腹板与支座连接板3之间,设置桁架梁连接板9分别与h型钢的腹板与支座连接板3垂直并焊接连接;所述的钢桁架的下弦梁11及斜撑梁12的端部分别焊接在所述的桁架梁连接板9的平面上。

50.设置桁架梁连接板9的作用是使得下弦梁11及斜撑梁12能够与桁架立柱1的更方便和更牢固地进行连接。

51.在所述的桁架立柱1的h型钢的腹板上焊接桁架梁连接板9的反面,设置加强筋板8

分别与h型钢的腹板与支座连接板3垂直并焊接连接。

52.设置加强筋板8的作用是提高桁架立柱1与支座连接板3的连接强度和连接的稳定性。

53.本实用新型的具体固定制造和施工方式是:

54.支座连接板3通过预埋螺栓2与锁紧垫板7与混凝土支座固定。图中剖面表示是对桁架下弦进行加固,在原有下弦杆件下面增加组合角钢,在节点处通过连接钢板连接即可。

55.通过改进桁架连接节点板,提高了施工的容错率,很好的解决了桁架吊装时,安装困难的问题,提高了连接的强度和稳定性,取得了良好的效果,极大程度上解决了桁架安装困难甚至返工的问题。

56.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1