一种隔音工程板连接结构的制作方法

1.本实用新型属于施工工程技术领域,具体涉及一种工程板的连接结构。

背景技术:

2.工程板又称协议板。是根据建筑工程被装饰的面的大小与形状,专门按设计图纸订货加工的,适合于特定的建筑面积与形状,有各种各样的长宽尺寸与边、角形式的花岗石与大理石板材成品。目前,现有的工程板通过胶合连接,使用一段时间后,胶水的粘性降低,工程板连接强度降低,使用寿命缩短。

3.cn213927066u公开了一种便于拆卸的复合钢格板,包括形状相同的矩形复合板与钢格板,钢格板包括网格和四块侧板,侧板顶部设置有若干凹槽,复合板下端设置有与凹槽匹配的镶嵌块,还包括设置于侧板外侧中部的固定块一以及设置于复合板上与固定块一对应的固定块二,固定块一与固定块二同轴设置有通孔,固定块一与固定块二通过螺栓紧固。

4.该专利申请虽然解决了复合钢格板时主要是通过焊接将复合板固定连接在钢格板上,焊接工作量大,且复合板难以拆卸的问题;但是仍然存在焊接连接的方式不适用于非金属工程板的拼接等问题。

技术实现要素:

5.针对现有技术中工程板存在的焊接连接的方式不适用于非金属工程板的拼接等问题,本实用新型提供一种隔音工程板连接结构,采用焊接连接的方式不适用于非金属工程板的拼接。实心的第一定位部能够保证复合板对接处有足够的强度。其具体技术方案如下:

6.一种隔音工程板连接结构,连接结构包括:第一复合板、第一容纳槽、第二容纳槽、第二复合板、第一定位部、第二定位部、连接板和加固板;所述第一复合板的侧面设置有第一容纳槽和第二容纳槽;所述第一复合板的一侧与第二复合板相贴合;所述第二复合板的侧面上连接有第一定位部和第二定位部;所述第一定位部嵌入所述第一容纳槽内;所述第二定位部包括两个连接板和一个加固板,两个所述连接板平行连接在所述第二复合板上,所述加固板垂直连接在两个所述连接板之间,且所述连接板和所述加固板同时嵌入所述第二容纳槽内。

7.上述技术方案中,所述第一复合板的厚度为12~18mm;所述第二复合板的厚度为12~18mm。

8.上述技术方案中,所述第一复合板由石膏板、隔音毡和硅酸钙板胶合而成;所述第二复合板由石膏板、隔音毡和硅酸钙板胶合而成。

9.上述技术方案中,所述第一容纳槽与所述第二容纳槽间隔设置在所述第一复合板的侧面上。

10.上述技术方案中,所述第一容纳槽的深度与所述第一复合板宽度的0.1~0.17倍;所述第二容纳槽的深度与所述第一复合板宽度的0.1~0.17倍。

11.上述技术方案中,所述连接结构还包括:第一安装孔、第二安装孔、螺纹杆和螺母;所述第一安装孔设置在所述第一复合板上;所述第二安装孔设置在所述连接板上;所述螺纹杆依次穿过所述第一安装孔和所述第二安装孔;两个所述螺母分别套装在所述螺纹杆的两侧,且所述螺母与所述第一复合板相贴合。

12.上述技术方案中,所述第一安装孔为阶梯孔。

13.上述技术方案中,所述螺母嵌入所述第一安装孔内。

14.本实用新型的一种隔音工程板连接结构,与现有技术相比,有益效果为:采用此种连接方式,采用焊接连接的方式不适用于非金属工程板的拼接。实心的第一定位部能够保证复合板对接处有足够的强度。空心的第二定位部便于打孔,加工方便,从而在胶合后进一步将两个复合板固定,提高连接的稳定性,提高工程板的强度和使用寿命。

15.一、通过使第一复合板的厚度为12~18mm;第二复合板的厚度为12~18mm,保证拼接后的隔音板具有足够的隔音效果,又有一定的强度,不易损坏。

16.二、通过使第一复合板由石膏板、隔音毡和硅酸钙板胶合而成;第二复合板由石膏板、隔音毡和硅酸钙板胶合而成,既保证了隔音效果,且该复合板具有耐水性,耐热性好,不会因雨水温度变化引起降低性能,使用寿命更长。

17.三、通过第一容纳槽与第二容纳槽间隔设置在第一复合板的侧面上,由于空心的第二定位部强度较低,第一容纳槽和第二容纳槽间隔设置,能够保证工程板连接处的强度更加一致,延长工程板的使用年限。

18.四、通过使第一容纳槽的深度与第一复合板宽度的0.1~0.17倍,并使第二容纳槽的深度与第一复合板宽度的0.1~0.17倍,对第一复合板和第二复合板拼接后的定位效果好,且第一定位部和第二定位部强度足够,起到提高拼接后工程板强度的目的。

19.五、通过将第一安装孔设置在第一复合板上;第二安装孔设置在连接板上;螺纹杆依次穿过第一安装孔和第二安装孔;两个螺母分别套装在螺纹杆的两侧,且螺母与第一复合板相贴合,便于将第一复合板和第二复合板固定,提高连接强度,延长使用寿命。

20.六、通过使第一安装孔为阶梯孔,且螺母嵌入第一安装孔内,能够防止螺母外露,保证工程板的两侧均为平面,便于后续粉刷及施工。

21.综上,本实用新型的复合板拼接简单,可锯可裁,方便与其他装饰材料并行安装。该结构在固定前,能够预先定位,拼接效率能够提高5%以上。拼接处强度达到1mpa以上,相比于胶合连接,连接强度提高100%以上,使用寿命延长至少1年。

附图说明

22.图1为本实用新型实施例1和实施例2的一种隔音工程板连接结构的拼接后的结构示意图;

23.图2为本实用新型实施例1和实施例2的一种隔音工程板连接结构的拼接前的结构示意图;

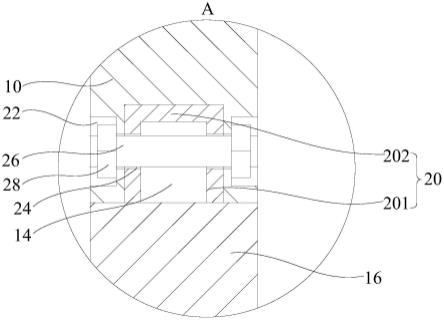

24.图3为本实用新型实施例1和实施例2的一种隔音工程板连接结构第二定位部的剖视图;

25.图4为图3的a处放大图;

26.图5为本实用新型实施例1和实施例2的一种隔音工程板连接结构的第一定位部的

剖视图;

27.图1-5中,其中:10、第一复合板;12、第一容纳槽;14、第二容纳槽;16、第二复合板;18、第一定位部;20、第二定位部;201、连接板;202、加固板;22、第一安装孔;24、第二安装孔;26、螺纹杆;28、螺母。

具体实施方式

28.下面结合具体实施案例和附图1-5对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

29.实施例1

30.一种隔音工程板连接结构,如图1-5所示,连接结构包括:第一复合板10、第一容纳槽12、第二容纳槽14、第二复合板16、第一定位部18、第二定位部20、连接板201和加固板202;第一复合板10的侧面设置有第一容纳槽12和第二容纳槽14;第一复合板10的一侧与第二复合板16相贴合;第二复合板16的侧面上连接有第一定位部18和第二定位部20;第一定位部18嵌入第一容纳槽12内;第二定位部20包括两个连接板201和一个加固板202,两个连接板201平行连接在第二复合板16上,加固板202垂直连接在两个连接板201之间,且连接板201和加固板202同时嵌入第二容纳槽14内。

31.第一复合板10的厚度为12mm;第二复合板16的厚度为12mm。

32.第一复合板10由石膏板、隔音毡和硅酸钙板胶合而成;第一复合板10由石膏板、隔音毡和硅酸钙板胶合而成。

33.第一容纳槽12与第二容纳槽14间隔设置在第一复合板10的侧面上。

34.第一容纳槽12的深度与第一复合板10宽度的0.1倍;第二容纳槽14的深度与第一复合板10宽度的0.1倍。

35.连接结构还包括:第一安装孔22、第二安装孔24、螺纹杆26和螺母28;第一安装孔22设置在第一复合板10上;第二安装孔24设置在连接板201上;螺纹杆26依次穿过第一安装孔22和第二安装孔24;两个螺母28分别套装在螺纹杆26的两侧,且螺母28与第一复合板10相贴合。

36.第一安装孔22为阶梯孔。

37.螺母28嵌入第一安装孔22内。

38.本实施例的连接板201试用于非金属工程板上。拼接前,分别使第一定位部18嵌入第一定位槽内,第二定位部20嵌入第二定位槽内。使第一复合板10与第二复合板16贴合,再将螺栓同时穿过第一定位孔和第二定位孔后,拧紧螺母28,直至螺母28完全嵌入第一复合板10内,即可完成工程板的拼接过程。必要时,也可通过涂抹胶水,增强工程板连接处的强度和密封性,使用寿命更长。

39.实施例2

40.一种隔音工程板连接结构,如图1-5所示,连接结构包括:第一复合板10、第一容纳槽12、第二容纳槽14、第二复合板16、第一定位部18、第二定位部20、连接板201和加固板202;第一复合板10的侧面设置有第一容纳槽12和第二容纳槽14;第一复合板10的一侧与第二复合板16相贴合;第二复合板16的侧面上连接有第一定位部18和第二定位部20;第一定位部18嵌入第一容纳槽12内;第二定位部20包括两个连接板201和一个加固板202,两个连

接板201平行连接在第二复合板16上,加固板202垂直连接在两个连接板201之间,且连接板201和加固板202同时嵌入第二容纳槽14内。

41.第一复合板10的厚度为18mm;第二复合板16的厚度为18mm。

42.第一复合板10由石膏板、隔音毡和硅酸钙板胶合而成;第一复合板10由石膏板、隔音毡和硅酸钙板胶合而成。

43.第一容纳槽12与第二容纳槽14间隔设置在第一复合板10的侧面上。

44.第一容纳槽12的深度与第一复合板10宽度的0.17倍;第二容纳槽14的深度与第一复合板10宽度的0.17倍。

45.连接结构还包括:第一安装孔22、第二安装孔24、螺纹杆26和螺母28;第一安装孔22设置在第一复合板10上;第二安装孔24设置在连接板201上;螺纹杆26依次穿过第一安装孔22和第二安装孔24;两个螺母28分别套装在螺纹杆26的两侧,且螺母28与第一复合板10相贴合。

46.第一安装孔22为阶梯孔。

47.螺母28嵌入第一安装孔22内。

48.本实施例的连接板201试用于非金属工程板上,该工程板为隔音板,平均隔音量为37db。复合板拼接简单,可锯可裁,方便与其他装饰材料并行安装。该结构在固定前,能够预先定位,拼接效率能够提高8%左右。拼接处强度为1.2mpa左右,相比于胶合连接,连接强度提高约140%,使用寿命延长2年左右。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1