一种用于客运站的大跨度结构梁安装结构的制作方法

1.本实用新型涉及结构梁安装技术领域,特别是指一种用于客运站的大跨度结构梁安装结构。

背景技术:

2.现有的钢结构梁与钢结构柱之间通过螺栓等结构进行连接,在操作过程中,定位和安装较为困难,无法实现快速拆装。为了解决现有大跨度钢结构梁的定位和安装问题,授权公告日为2022.03.08、授权公告号为cn 215977700 u的实用新型专利公开了一种钢结构梁和钢结构柱的连接结构,连接结构包括支撑板,支撑板底部设有用于连接钢结构柱的套板,支撑板顶部设有用于固定钢结构梁的夹持件,夹持件包括一活动板和对称铰接于该活动板两侧的翻折板,翻折板呈l板状结构,翻折板内侧设有突出部,钢结构梁上设有与突出部相适配的插孔,活动板底部与支撑板之间设有弹性部件。

3.上述实用新型专利的技术方案是利用钢结构梁自身的重力推动翻折板合拢,实现钢结构梁与连接结构之间固定,钢结构梁拆卸时,只需解除钢结构梁与建筑物之间的作用力,在弹性部件的弹力下,即可使钢结构梁与翻折板之间脱离。但是,套板与钢结构柱之间的连接需要旋转件和驱动环套相互配合,在安装和拆卸时均需要人工操作驱动环套,而对于大跨度的钢结构梁而言,其配套的钢结构柱尺寸十分大,则所述驱动环套尺寸自然也预制适配,在操作时较为困难,难以便捷地实现套板与钢结构柱之间的连接。

技术实现要素:

4.针对上述背景技术中的不足,本实用新型提出一种用于客运站的大跨度结构梁安装结构,解决了大快读结构钢采用现有连接结构操作困难的技术问题。

5.本技术的技术方案为:一种用于客运站的大跨度结构梁安装结构,包括钢结构柱顶部套设的梁座,所述梁座上方设置有用于固定大跨度钢结构梁的夹持件,所述夹持件包括活动板、对称铰接在活动板两侧的两个翻折板,所述翻折板呈l板状结构,所述活动板底部与所述梁座之间设有弹性部件,所述梁座侧壁开设有用于安装旋转件的安装槽,所述钢结构柱的侧壁开设有与所述旋转件相对应的锁槽,所述梁座外周套设有驱动所述旋转件旋入所述锁槽内的驱动套筒,所述翻折板与驱动套筒之间设置有连接件,当大跨度钢结构梁未放置在夹持件上时,所述翻折板在弹性部件的支撑下翘起,所述翻折板通过连接件将驱动套筒拉离所述安装槽,当大跨度钢结构梁放置在夹持件上时,所述翻折板位置下降,所述驱动套筒下沉至安装槽位置,所述驱动套筒将旋转件的一端推动至锁槽内。

6.进一步地,所述连接件至少设置有四个,各个连接件等间隔围绕所述梁座设置,所述活动板的底部设置有与弹性部件连接的凹槽。

7.进一步地,所述连接件为钢丝绳,所述钢丝绳的一端与翻折板的底面连接、另一端与驱动套筒的上端面连接。

8.进一步地,所述连接件包括刚性杆和柔性金属绳,所述刚性杆与驱动套筒的上端

面相连,所述柔性金属绳的一端连接在刚性杆背离驱动套筒的一端,所述柔性金属绳的另一端与翻折板的底面相连。

9.进一步地,所述梁座的宽度与夹持件的展开宽度相同,所述梁座上端部的宽度大于下部的宽度,所述梁座上端部设置有导向孔,所述连接件与导向孔穿插配合。

10.进一步地,所述弹性部件包括减震阻尼杆和复位弹簧,所述减震阻尼杆与所述凹槽插接配合,所述复位弹簧围绕所述减震阻尼杆设置。

11.进一步地,所述翻折板折弯处的外侧设置有弧形倒角,当翻折板相对梁座移动时,所述弧形倒角与梁座的上端面滑动配合。

12.进一步地,所述弧形倒角处设置有弧形的滑轨,所述梁座的上端面设置有与滑轨滑动配合的滑道。

13.本实用新型所公开的一种用于客运站的大跨度结构梁安装结构与现有技术相比,具有以下有益效果:

14.(1)本实用新型通过设置含有活动板、翻折板和突出部的夹持件,在大跨度钢结构梁安装时,利用大跨度钢结构梁自身的重力推动翻折板合拢,实现大跨度钢结构梁与连接结构之间固定;大跨度钢结构梁拆卸时,只需解除大跨度钢结构梁与梁座之间的作用力,在弹性部件的弹力下,即可使大跨度钢结构梁与翻折板之间轻松脱离;

15.(2)在大跨度钢结构梁拆卸时,吊其大跨度钢结构梁后,不仅夹持件自动抬起,而且驱动套筒也会随之升起,而解除梁座与钢结构柱之间的锁止关系,实现自动化拆卸。

16.(3)弹性部件与活动板之间通过凹槽实现夹持件在水平方向上的定位,翻折板与梁座之间通过滑道与滑轨进一步保证夹持件在水平方向上的定位,进而实现大跨度钢结构梁相对钢结构柱的自动定位。

附图说明

17.为了更清楚地说明本实用新型实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

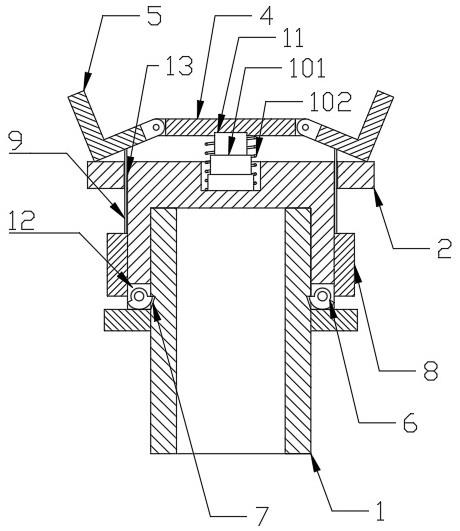

18.图1为本实用新型未安装大跨度钢结构梁的剖视图;

19.图2为本实用新型安装大跨度钢结构梁后的剖视图;

20.图3为实施方式一中翻折板与梁座滑动配合处的放大图;

21.图4为实施方式二中翻折板与梁座滑动配合处的放大图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.一种用于客运站的大跨度结构梁安装结构,如图1和图2所示,包括钢结构柱1顶部套设的梁座2,梁座2为上端封闭的筒状结构,梁座2套设在钢结构柱1的顶部,梁座2的上端

部宽度大于钢结构柱1的直径,呈现出翼缘结构。

24.所述梁座2上方设置有用于固定大跨度钢结构梁3的夹持件,所述夹持件包括活动板4、对称铰接在活动板4两侧的两个翻折板5,所述翻折板5呈l板状结构,所述活动板4底部与所述梁座2之间设有弹性部件10。所述弹性部件10包括减震阻尼杆101和复位弹簧102,所述减震阻尼杆101与所述凹槽11插接配合,所述复位弹簧102围绕所述减震阻尼杆101设置。当活动板4不受外力时,活动板4在弹性部件10的作用下而被撑起,两侧的翻折板5在活动板4的带动下一端翘起且向活动板4水平滑移,当在活动板4上放置大跨度钢结构梁3后,活动板4受压力作用而靠向梁座2,则两侧的翻折板5也逐渐趋于水平且向两侧滑移。

25.所述梁座2侧壁开设有用于安装旋转件6的安装槽12,所述钢结构柱1的侧壁开设有与所述旋转件6相对应的锁槽7,所述梁座2外周套设有驱动所述旋转件6旋入所述锁槽7内的驱动套筒8。即当驱动套筒8位于安装槽12的外侧时,会挤压旋转件6向内转动而与锁槽7挡止配合,当驱动套筒8离开安装槽12位置后,旋转件6可自由运动,在外力作用下而解锁。

26.所述翻折板5与驱动套筒8之间设置有连接件9,当大跨度钢结构梁3未放置在夹持件上时,所述翻折板5在弹性部件10的支撑下翘起,所述翻折板5通过连接件9将驱动套筒8拉离所述安装槽12,当大跨度钢结构梁3放置在夹持件上时,所述翻折板5位置下降,所述驱动套筒8下沉至安装槽12位置,所述驱动套筒8将旋转件6的一端推动至锁槽7内。

27.在上述实施方式的基础上,作为一种优选的实施方式,所述连接件9至少设置有四个,各个连接件9等间隔围绕所述梁座2设置,保证驱动套筒8上下运动的可靠性;所述活动板4的底部设置有与弹性部件10连接的凹槽11,弹性部件与活动板之间通过凹槽实现夹持件在水平方向上的定位。

28.作为一种优选的实施方式,所述连接件9为钢丝绳,所述钢丝绳的一端与翻折板5的底面连接、另一端与驱动套筒8的上端面连接。

29.作为另一种优选的实施方式,所述连接件9包括刚性杆和柔性金属绳,所述刚性杆与驱动套筒8的上端面相连,所述柔性金属绳的一端连接在刚性杆背离驱动套筒8的一端,所述柔性金属绳的另一端与翻折板5的底面相连。

30.作为另一种优选的实施方式,所述梁座2的宽度与夹持件的展开宽度相同,所述梁座2上端部的宽度大于下部的宽度,所述梁座2上端部设置有导向孔13,所述连接件9与导向孔13穿插配合。

31.作为一种优选的实施方式,如图3所示,所述翻折板5折弯处的外侧设置有弧形倒角,当翻折板5相对梁座2移动时,所述弧形倒角与梁座2的上端面滑动配合。

32.作为另一种优选的实施方式,如图4所示,所述弧形倒角处设置有弧形的滑轨14,所述梁座2的上端面设置有与滑轨14滑动配合的滑道15,翻折板与梁座之间通过滑道与滑轨进一步保证夹持件在水平方向上的定位,进而实现大跨度钢结构梁相对钢结构柱的自动定位。

33.本实用新型未详尽之处均为本领域技术人员所公知的常规技术手段。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1