一种工字钢无损组合装置的制作方法

1.本实用新型涉及建筑施工技术领域,尤其涉及一种工字钢无损组合装置。

背景技术:

2.土建施工中工字钢组合的常规做法:工16a工字钢y轴方向回转半径较小,常规作为梁等受弯为主的构件使用,为了满足作为回顶支撑的承载力要求,需要将两根工字钢拼接组合成大截面的构件,y轴方向的回转半径得到较大幅度的提高,组合后的构件承载力得到较大的提升,常规的拼接组合技术为电焊焊接。

3.现有技术的缺点:(1)工字钢焊接组合焊接的工作量大,焊接效率低,所花费工时较多。(2)工字钢焊接属于特殊作业,必须特种作业工人操作,人工成本费用较高。(3)工字钢焊接组合后不能再分拆使用,如要分拆则需要采用氧气火焰切割,对工字钢的翼缘损失较大,很难重复利用,不经济且不环保。

4.我国民用建筑土建施工现场,地下室顶板为了减少混凝土的收缩裂缝问题,需要将大面积的地下室顶板采取后浇带的方式划分为若干个区域,采取混凝土后浇带释放混凝土因收缩产生的应力,使顶板中混凝土板的收缩应力小于混凝土的抗拉强度,从而保证混凝土不会出现肉眼可见的裂缝。伸缩后浇带一般在混凝土浇筑后60天才能封闭,在这期间,后浇带穿过的地下室顶板因没有承载能力而必须采取支撑回顶加固。对于后浇带的回顶加固每个施工单位都有自己的一套做法,但是大同小异。加固的材料一般有常规的扣件式钢管架、钢管型钢及工字钢焊接组合构件等几种。

5.采取扣件式钢管架作为后浇带支撑,由于钢管直径只有48mm,必须采用扣件将立杆、水平横杆及剪刀撑连接形成稳定可靠的受力支撑体系,立杆间距较密,一般为1000mm左右,地下室的空间由于后浇带支撑架体的隔离,影响施工材料的运输、作业人员的穿行及设备管道的安装等。

6.采取钢管型钢作为后浇带支撑,由于钢管型钢本身的承载力较高,立杆间距可以设置较稀疏,可以解决扣件式钢管架带来的施工不方便的问题,但是由于钢管型钢为现场不常用的材料,一般需要重新从市场上采购;除了作为后浇带回顶支撑的用途之外,其他地方使用钢管型钢较少,后浇带封闭后,钢管型钢因无其他用处只能放在现场堆放,因材料利用率低而造成效益不高。

7.工字钢焊接组合构件承载力性能与钢管型钢大同小异,施工单位一般都会存有大量的工字钢,采用工字钢作为回顶支撑,可以使现存的工字钢材料得到有效利用,但是工字钢焊接组合后不能再分拆使用,如要分拆则需要采用氧气火焰切割,对工字钢的翼缘损失较大,很难重复利用,不经济且不环保。

技术实现要素:

8.本实用新型的目的在于提供一种工字钢无损组合装置,解决现有建筑加固的材料成本高,无法循环使用的技术问题。

9.将两根工字钢通过简易的扣件及钢板连接成为组合截面的杆件,组合截面的弱轴方向的回转半径得到大大提高,进而提高的整体稳定承载力。由于两工字的翼缘未采取焊接方式,为了保证组合截面在支撑时协同受力,局部构造必须满足稳定性的要求。

10.为了实现上述目的,本实用新型采用的技术方案如下:

11.一种工字钢无损组合装置,包括工字钢、t型扣件和槽型连接板,两块工字钢相叠设置,若干个槽型连接板间隔卡设在两块工字钢的两侧上,t型扣件卡设在两块工字钢之间,并固定在槽型连接板的侧边。

12.进一步地,t型扣件包括t型扣件腹板和t型扣件翼缘,t型扣件腹板设置为“l”型结构,t型扣件腹板的一端与t型扣件翼缘连接,t型扣件翼缘卡设在两块工字钢连接处的内壁,t型扣件腹板卡设在槽型连接板的侧边外侧。

13.进一步地,t型扣件腹板上设置有t型扣件腹板圆孔,设置铁定穿过t型扣件腹板圆孔固定t型扣件。

14.进一步地,槽型连接板设置为槽型钢结构,若干个槽型连接板等间距设置在两块工字钢上,并卡紧设置。

15.进一步地,上述方案还包括木楔子,木楔子设置在两块工字钢连接处的间隙内,木楔子的上下两端紧贴在两块工字钢连接处。

16.本实用新型由于采用了上述技术方案,具有以下有益效果:

17.本实用新型的组合装置截面的回转半径大大提高,满足了支撑构件长细比不大于150的要求,组合截面的支撑承载力比两根相同面积的单构件的承载力爷大大提高,支撑构件的稳定承载力得到大幅度的提高,通过组合连接的技术可以将原来不满足支撑条件的构件成为支撑承载力优良的构件,采用免焊接的施工方法,无需特种作业工人的特殊资质要求,工字钢组合安装快速便捷,连接可靠,便于推广,拆卸方便,无需氧气火焰切割,拆卸对工字钢均无损伤,可以重复利用、成本有效降低。

附图说明

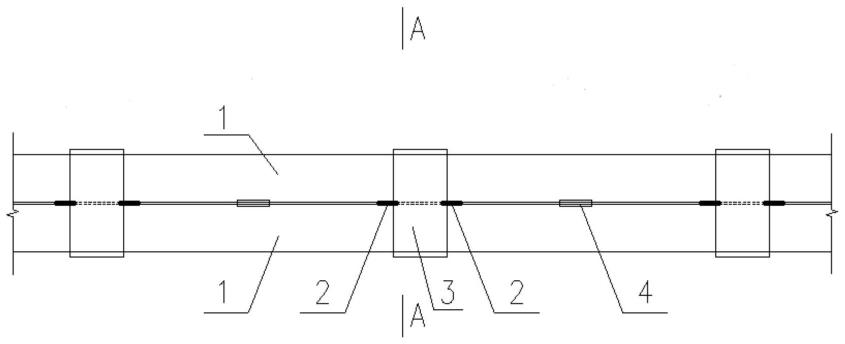

18.图1是本实用新型工字钢连接组合装置侧视图;

19.图2是是图1的a-a结构示意图;

20.图3是图2的b-b结构示意图;

21.图4是本实用新型t型扣件结构示意图;

22.图5是本实用新型双工字钢组合截面图。

23.附图中,1-工字钢;2-t型扣件;2-1-t型扣件腹板;2-2-t型扣件翼缘;2-3-t型扣件腹板圆孔;3-槽型连接板;4-木楔子。

具体实施方式

24.为使本实用新型的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本实用新型进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本实用新型的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本实用新型的这些方面。

25.如图1所示,一种工字钢无损组合装置,包括工字钢1、t型扣件2和槽型连接板3,两

块工字钢1相叠设置,若干个槽型连接板3间隔卡设在两块工字钢1的两侧上,t型扣件2卡设在两块工字钢1之间,并固定在槽型连接板3的侧边。工字钢1为工16a工字钢,具体施工时还需要用到用于槽型连接板测量定位划分间距的钢尺和红色铅笔,用于新型连接扣件施工的铁锤,用于辅助工字钢组合连接施工的垫木。

26.槽型连接板3宽度为100mm,净距为500mm,以3.5m长度的工16a组合截面构件为例阐述计算原理:

27.单根工16a:材质q235b回转半径iy=1.89cm惯性矩iy=93cm4面积a=26.1cm2

28.长细比不满足b类截面稳定系数

29.承载力

30.双工字钢组合截面2工16a,如图5所示:材质q235b惯性矩iy=93cm4面积a=2x26.1=52.2cm2

31.回转半径长细比满足b类截面稳定系数

32.承载力

33.工16a工字钢通过组合后,截面的回转半径提高了2.53倍,满足了支撑构件长细比不大于150的要求,组合截面的支撑承载力比两根相同面积的单构件的承载力提高了3.42倍,支撑构件的稳定承载力得到大幅度的提高,通过组合连接的技术可以将原来不满足支撑条件的构件成为支撑承载力优良的构件。

34.本实用新型实施例中,如图4所示,t型扣件2包括t型扣件腹板2-1和t型扣件翼缘2-2,t型扣件腹板2-1设置为“l”型结构,t型扣件腹板2-1的一端与t型扣件翼缘2-2连接,t型扣件翼缘2-2卡设在两块工字钢1连接处的内壁,t型扣件腹板2-1卡设在槽型连接板3的侧边外侧。

35.该装置最大程度的利用现场现有的工字钢材料作为支撑构件使用,无需重新采购,提高现有材料的利用率。避免对施工材料的运输、作业人员的穿行及设备管道的安装等带来影响。提高工字钢连接组合连接施工的效率,提高人工时效性。使工字钢组合连接后可以进行无损分拆,工字钢可以重复利用,节能环保,施工管理上降本增效。

36.本实用新型实施例中,t型扣件腹板2-1上设置有t型扣件腹板圆孔2-3,设置铁定穿过t型扣件腹板圆孔2-3固定t型扣件2。t型扣件腹板圆孔2-3设置在连接柄的一侧上,使得使用铁定插入后实现卡扣的作用。

37.本实用新型实施例中,槽型连接板3设置为槽型钢结构,若干个槽型连接板3等间距设置在两块工字钢1上,并卡紧设置。

38.本实用新型实施例中,上述方案还包括木楔子4,木楔子4设置在两块工字钢1连接处的间隙内,木楔子4的上下两端紧贴在两块工字钢1连接处。

39.工字钢无损组合的施工过程如下:

40.步骤一:在地面上每隔1m左右横向摆放垫木,然后将第一根工字钢摆放在垫木上,

工字钢长边与地面平行。

41.步骤二:采用钢尺和红色铅笔在工字钢两翼缘上每600mm作槽型连接板的定位标记,槽型连接板宽度为100mm,净距为500mm,工字钢翼缘上的定位标记完成后对标记进行复测。

42.步骤三:在拟放置槽型连接板的两侧分别放置t型扣件,t型扣件腹板与工字钢翼缘垂直,并在t型扣件腹板圆孔穿上临时固定用的铁钉。

43.步骤四:所有t型扣件放置完并临时固定好后开始放置第二根工字钢,第二根工字钢与第一根工字钢平行放置。

44.步骤五:在原标记好的位置放置槽型连接板,将两工字钢的外侧翼缘扣住。

45.步骤六:在两工字钢翼缘对接位置的缝隙间塞入木楔子,以能卡住木楔子为准,然后从工字钢的一端向另外一端开始用铁锤敲打楔子,以槽型连接板完全不能松动为准。

46.步骤七:将t型扣件腹板缺口卡进槽型连接板,然后用铁锤用力敲紧,以t型扣件无松动为准。

47.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1