装配式动力传递系统及采用该系统的立体车库的制作方法

本发明涉及立体车库,具体涉及装配式动力传递系统及采用该系统的立体车库。

背景技术:

1、随着我国汽车工业的迅速发展,城市汽车拥有量的不断增长,城市停车,不仅要占用相当规模的土地和空间,而且停车场所的分布和集中程度与城市土地级差收益的等级划分情况是一致的,也就是说城市中土地价值最高的地区,也是停车需求量最大的地区,因而使停车空间的开拓和扩展相当困难,需要付出很高的成本代价。

2、公知的垂直循环立体车库包括框架式机架,所述机架的左右两侧悬吊有若干能上下循环运动的载车吊架,载车吊架上设有停车用底板,所述机架上设有驱动载车吊架上下循环运动的驱动装置。驱动装置包括主动驱动支撑装置和被动支撑装置、循环链条,循环链条通过若干转向装置间隔的悬吊若干载车吊架。这种立体停车库能够在有限的空间内停放足够多的车辆,空间利用率大大提高,此外,存放和提取车辆方便快捷,实用性强。

3、立体车库的提升装置为链传动。提升电机驱动主动链轮,主动链轮由链传动带动从动轮转动,从动轮与传动轴之间由键配合,传动轴两端均有链轮带动通过链条传动使车台板实现上下提升。在设备运行过程中,提升传动链如果出现断链情况,则车台板迅速下坠,有可能导致设备和车损坏。

4、公开号为cn201953114u的专利公开了垂直循环拨叉式传动机构及车库。所述垂直循环拨叉式传动机构包括驱动电机、链轮链条传动组件、传动轴和拨叉,以及用于连接吊篮的前提升链条和后提升链条;拨叉外圆周均匀开设有四个拨槽,驱动电机驱动连接链轮链条传动组件,链轮链条传动组件驱动连接传动轴,传动轴的前后两端均同轴装设有拨叉;装设于传动轴前端的拨叉,其相邻的两个拨槽分别与前提升链条的一节链节的两端相嵌;装设于传动轴后端的拨叉,其相邻的两个拨槽分别与后提升链条的一节链节的两端相嵌。所述垂直循环拨叉式传动机构,其结构简单,造价较低,维护简便。该技术的突出缺点当车库的高度比较高的时候,拨叉直径比较大。拨叉是重要的传动构件,直径比较大的时候,加工困难,拨叉的拨叉口加工要求高,仅能设置4个,链条工作的时候,只有一个拨叉口与链条的滚轮结合,造成传动的时候,拨叉口受力很大。现有技术不能将拨叉做成分体结构。拨叉磨损快,立体车库的拨叉与大链条结合在车库上拆解困难,造成磨损后更换困难。此外,这种垂直循环拨叉式传动机构,通过传动轴(8)上的拨叉带动链条,电机的减速比小,对电机的要求高,造价高。

5、公开号为cn205476697u的专利公开了一种垂直循环立体车库的大链节传动链条,大链节传动链条安装在垂直循环立体车库的主动驱动支撑装置和被动支撑装置上,所述主动驱动支撑装置为主动驱动轮,被动支撑装置为被动支撑轮或支撑弧形导轨;大链节传动链条包括若干链节,一个链节包括一组平行排列的尺寸相同的链板,相邻链节通过一垂直于链板的链板铰接轴相铰接,多个链节通过链板铰接轴依次首尾相连形成循环大链节链条;链板铰接轴两链板之间部分的径向外周表面上套装有一套筒或滚轮。大链节传动链条上间隔固定有若干用于安装载车吊架的三角链板。链板的长度为400-650mm,链板的宽度为60-150mm,链板的厚度为8-20mm。其缺点是,这种大链节链条,对主动驱动轮要求高。因为主动驱动轮需要拨动套筒或滚轮,主动驱动轮的直径大、主动驱动轮加工难度大、更换困难,因此,现有技术中没有采用分体式主动驱动轮的先例。

技术实现思路

1、本发明的目的在于,针对现有技术的不足,提供装配式动力传递系统及采用该系统的立体车库,其具有动力传递可靠、安全程度高、便于维护的优点。

2、本发明采用的技术方案如下。

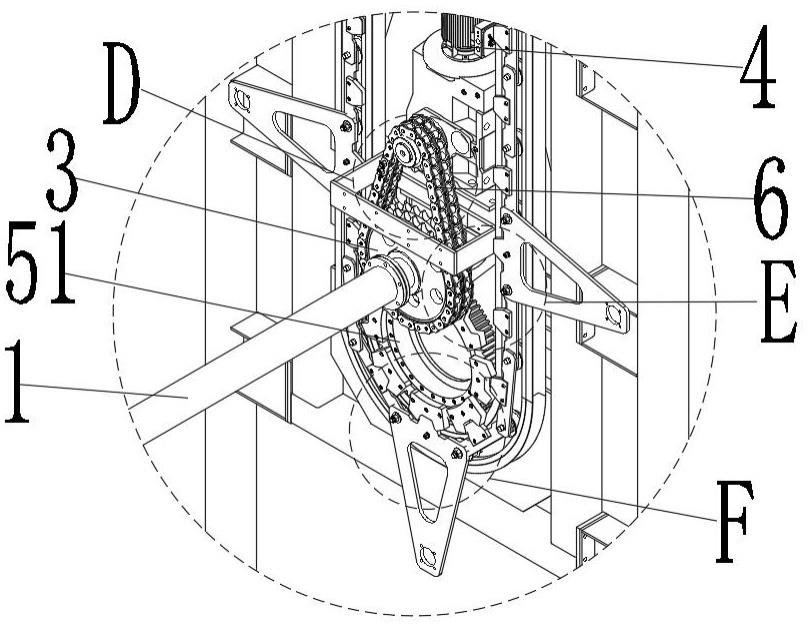

3、装配式动力传递系统,其特征在于:包括横向设置的主传动轴,主传动轴的两端各安装有驱动齿轮;主传动轴上一驱动齿轮的靠近另一驱动齿轮侧设有传动链轮,传动链轮通过双排链条与其正上方的减速电机的驱动链轮相连;各驱动齿轮的正下方设有装配式齿板驱动轮;

4、所述装配式齿板驱动轮包括旋转支承,旋转支承包括中轴线横向设置的内环及套装在内环上的可转动的外环,外环的径向外周表面设有与距其最近的驱动齿轮啮合的齿条;各外环的靠近传动链轮侧面上设有若干定位止口,各定位止口上活动安装有若干齿板;各齿板沿内环的中轴线环状阵列;各齿板的径向外周表面设有齿槽,各齿槽位于外环的径向外周表面以外。

5、本发明的有益效果是:各定位止口上活动安装有若干齿板,制作简单,定位止口在拨动时,通过面受力,为活动安装有若干齿板创造了条件。各齿槽位于外环的径向外周表面以外,增大了拨动轮的拨动范围,其具有加工难度小,动力传递可靠,磨损小的特点。

6、作为优选技术方案,各齿板的最外端与内环的中轴线间距大于传动链轮的直径。采用这一技术方案,齿板的拨动范围大,增大了驱动齿轮与装配式齿板驱动轮之间的减速比,降低了减速电机的性能要求。

7、作为优选技术方案,各齿板的最外端与内环的中轴线间距大于主传动轴的中轴线与驱动链轮的中轴线间距。采用这一技术方案,驱动链轮到齿板的减速比大,对减速电机的减速要求低,降低了减速电机的造价,同时动力传递可靠。

8、作为优选技术方案,齿板的数量不少于8个。采用这一技术方案,相比现有技术中工作时,只有一个拨叉口与链条的滚轮结合,受力明显改善。相同的拨动半径内,装配式齿板驱动轮重量大幅度降低,降低了能耗。

9、作为优选技术方案,各定位止口与一齿板的内端卡接;各齿板与外环螺钉连接。通过齿板与外环螺钉连接,进一步增强了齿板的固定。

10、作为优选技术方案,各齿板上设有齿板螺钉孔,外环上设有若干外环螺钉孔,各齿板螺钉孔与距其最近的外环螺钉孔通过齿板连接螺钉相连。

11、作为优选技术方案,各定位止口内设有若干第一凸起,与所述定位止口卡接的齿板上设有与所述第一凸起相对接的第一凹槽,或者,

12、各定位止口内设有若干第二凹槽,与所述定位止口卡接的齿板上设有与所述第二凹槽相对接的第二凸起。采用这一技术方案,进一步增强了齿板的固定,降低了装配难度。

13、内环上径向设有若干内环固定通孔,各内环固定通孔沿内环的中轴线环装阵列。通过内环固定通孔,可以锁定内环。

14、作为优选技术方案,各齿槽的外端间距大于其内端的间距。

15、作为优选技术方案,所述双排链条包括与驱动链轮和传动链轮均啮合的一段双链条本体、防脱销防断链连接装置;

16、防脱销防断链连接装置包括两连接销轴、接扣链片组;接扣链片组包括三平行排列的接扣链片,各接扣链片的两端设有接扣链片销轴通孔;各接扣链片组同端的各接扣链片销轴通孔穿过一连接销轴;

17、所述双链条本体包括两平行排列单链条,各单链条的同端的两内链片形成连接内链片组并与一连接销轴铰接;双链条本体同端的两连接内链片组分别位于相邻两接扣链片之间;

18、各连接销轴的一端设有铆头,连接销轴上螺纹连接有锁定螺母,连接销轴上锁定螺母的远离挡头侧设有销孔,所述销孔上连接有开口销;各连接销轴上的锁定螺母、铆头分别与最外侧的两接扣链片接触;各连接销轴上相连两内链片之间设有滚子。连接销轴用铰接链条,通过调整锁定螺母与铆头的间距,用来链条限位,开口销用来辅助锁定螺母的限定作用,比较安全。

19、作为优选技术方案,锁定螺母的远离挡头侧面沿锁定螺母的中轴线环状阵列有若干凸台,相邻两凸台之间形成凹陷,开口销的两端分别位于一凹陷内。采用这一方案,开口销可以更好限制锁定螺母转动。

20、一种垂直循环立体车库,包括左架片、右架片、上述任意一装配式动力传递系统、两循环链条,其特征在于:左架片、右架片上分别设有一循环链条;主传动轴的两端分别与左架片、右架片相连;减速电机设在左架片或右架片上;各循环链条与一装配式齿板驱动轮相连;

21、循环链条由若干第一链节、若干第二链节串联而成;相邻两第一链节之间的第二链节数量相同;

22、第一链节包括三角板及位于三角板内端远离传动链轮侧的与三角板内端等长的第一远离传动链轮侧链板;

23、第二链节包括等长的靠近传动链轮侧链板、第二远离传动链轮侧链板;

24、第一链节与距其最近的第二链节之间、各第二链节与距其最近的第二链节均通过大链接链条销轴铰接从而形一封闭结构,所述大链接链条销轴上套装有滚轮;

25、各三角板内端设有第一齿形链板;各靠近传动链轮侧链板内端设有第二齿形链板,第二齿形链板的内侧面与距最近的靠近传动链轮侧链板的外侧面间距等于第一齿形链板的内侧面据其最近的靠近传动链轮侧链板的外侧面间距;各三角板上设有吊轴孔,相同高度的两吊轴孔与一载车吊架的吊轴的两端铰接;当垂直循环立体车库装配式装配式齿板驱动轮转动时,各第一齿形链板、第二齿形链板依次卡入距其最近的齿槽,实现循环链条转动。采用这一技术方案,相比现有技术中工作时,只有一个拨叉口与链条的滚轮结合,受力明显改善。相同的拨动半径内,装配式齿板驱动轮重量大幅度降低,降低了能耗。可以在现场装配,维修方便。可以采用装配式齿板驱动轮直接拨动三角板从而驱动三角板运动。

26、作为优选技术方案,各靠近传动链轮侧链板内端中部活动连接有第二齿形链板。采用这一技术方案,可以在不拆解靠近传动链轮侧链板的情况下,更换第二齿形链板。

27、作为优选技术方案,各靠近传动链轮侧链板内端前侧面的中部螺钉连接有第二齿形链板。

28、作为优选技术方案,第一远离传动链轮侧链板与第二远离传动链轮侧链板长度相等。

29、作为优选技术方案,各三角板内端中部设有第三凹槽,第三凹槽的中部设有第一齿形链板,第一齿形链板的内侧面与三角板外侧面之间的间距大于三角板内侧面与三角板外侧面之间间距。第三凹槽为拨动轮拨动提供更大的腾挪空间。

30、作为优选技术方案,第一齿形链板的内端长度小于其外端长度,第二齿形链板的内端长度小于其外端长度,第二齿形链板的内端长度等于第一齿形链板的内端长度。

31、作为优选技术方案,各靠近传动链轮侧链板内端中部设有第四凹槽;第二齿形链板的内侧面与所述靠近传动链轮侧链板外侧面之间的间距大于所述靠近传动链轮侧链板内侧面与所述靠近传动链轮侧链板外侧面之间间距。第四凹槽为拨动轮拨动提供更大的腾挪空间。

32、作为优选技术方案,各靠近传动链轮侧链板前侧面上设有与第四凹槽中部贯通的齿形链板卡槽,第二齿形链板的外端卡入齿形链板卡槽,第二齿形链板的外端与靠近传动链轮侧链板通过若干第二齿形链板连接螺钉相连。通过齿形链板卡槽,实现了面受力,改善了受力条件。

33、作为优选技术方案,各三角板与距其最近的第一远离传动链轮侧链板之间通过三角板加固螺钉相连。用这一技术方案,加固了三角板,增强了立体车库大链接循环链条的刚度。

34、作为优选技术方案,各三角板内端的中部与距其最近的第一远离传动链轮侧链板的中部通过三角板加固螺钉相连,所述三角板加固螺钉上套装有套筒。用这一技术方案,加固了三角板,增强了立体车库大链接循环链条的刚度。

35、作为优选技术方案,所述三角板上设有减重孔。当三角板运动到传动链连接点与车架连接点的连线成水平时,三角板底部受到的力矩最大。第一齿形链板加固了三角板的内侧这一位置,为三角板本体上设有减重孔提供了条件,降低了三角板的造价。

36、作为优选技术方案,左架片、右架片上均设有大链节垂直循环链条通道;各大链节垂直循环链条通道内设有循环链条,所述循环链条的滚轮的径向外周表面与所述大链节垂直循环链条通道相接触。

- 还没有人留言评论。精彩留言会获得点赞!