一种开孔内伸焊接的双层金属空腔板及其组合结构的制作方法

本专利涉及双层空腔金属板及其组合结构,尤其涉及一种开孔内伸焊接的双层金属空腔板及其组合结构。

背景技术:

1、对于超薄型小空腔的双层金属板,现有技术中几乎没有相关的介绍,而小空腔板其内部如果通过双约束结构,其结构稳定性,连接性都能较大提升,但由于空间小,中间连接件通过传统方法的人工,或自动机械都很难进入,因此也无法进行连接操作,这一直是行业中难以解决的痛点。

技术实现思路

1、本专利针对现有技术中双金属板连接件,难点是空腔内的近端金属板与远端金属板的双约束连接,因两端连接及空腔小,一直是行业中难以解决的痛点,提供了一种利用小空腔距离近的特点,在一面钢板上开孔,将内伸连接件伸入对面与远端金属板焊接,由于空间小,故焊接工艺和质量上容易观察和把握的开孔内伸焊接的双层金属空腔板及其组合结构。

2、为了解决上述技术问题,本专利通过下述技术方案得以解决:

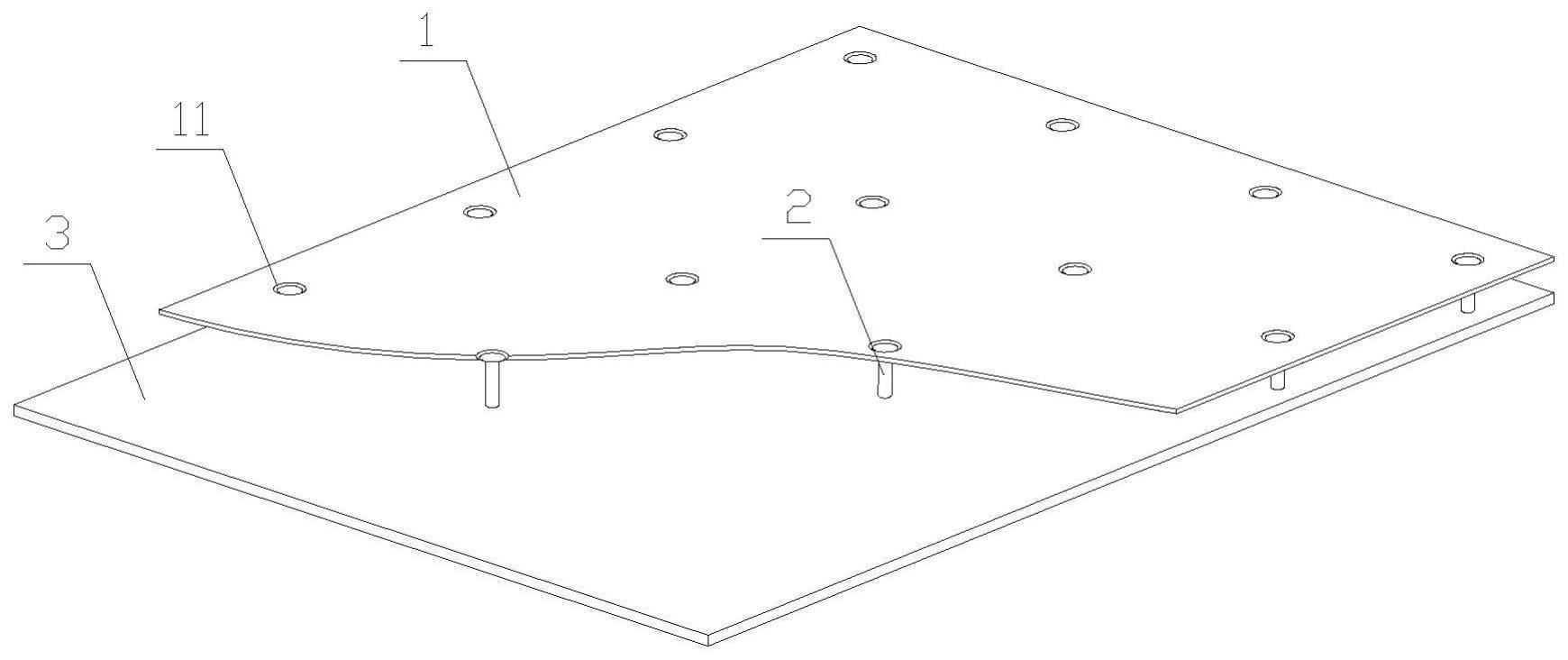

3、一种开孔内伸焊接的双层金属空腔板,包括近端金属板,多个内伸焊接件及远端金属板,近端金属板与远端金属板间距大于20mm,小于150mm,近端金属板上开有多个通孔,内伸焊接件一端穿过通孔,另一端与远端金属板焊接连接,内伸焊接件与近端金属板焊接连接。

4、作为优选,近端金属板与远端金属板间距为30mm,狭小的间距,导致人或焊接设备均无法进入近端金属板与远端金属板之间焊接。内伸焊接件与远端金属板的焊接为摩擦焊或熔焊。内伸焊接件与远端金属板的焊接为摩擦焊时,内伸焊接件与近端金属板连接为同步摩擦焊接;内伸焊接件与远端金属板的焊接为熔焊时,内伸焊接件与近端金属板为滞后熔焊焊接。

5、作为优选,内伸焊接件为内空心杆件,内伸焊接件的上部外表面与近端金属板的外表面齐平或高于近端金属板的外表面。本内伸焊接件为合理直径的空心杆件,在空腔结构中,很多时候会产生抗剪能力与杆件刚度不匹配的情形,有时候有很多场景要求抗剪能力尽可能强,即内伸焊接件截面要大,但又要求杆件又一定的变形或柔度,以降低过大刚度对连接点的应力。故本专利的内伸焊接件在满足近端与远端金属板均焊接的同时,采用空心管截面,内伸焊接件为空心管,这样即可用保障连接件的焊接强度,又可用通过直径和壁厚两个参数的调整,形成适合的柔度,满足结构的需要,也解决了行业中连接件节点抗剪与杆身柔度之间不匹配的通病。同时,内伸焊接件与远端金属板通过摩擦焊焊接,内空心杆件旋转时,其外缘线速度最大,其与远端金属板摩擦效率也最高,焊接效果比实心杆件更优。实心杆件由于其旋转时,中部线速度较低,焊接时需要消耗更多的能源。

6、其次,内伸焊接件略高或外凸合理利用连接部的高度配置,形成双金属板的外挂连接点,如做外装饰,外覆盖的连接点,而不影响近端金属板的强度。同时,由于连接部是构造关键点,连接部的强度不应弱于近端金属板的其他部位。再次,有适当的外凸有利于夹持与操作,本双金属板用于桥面时,外凸的构件还成为桥面铺装层连接的锚结点或防滑钢桥面。

7、作为优选,内伸焊接件为实心杆件。实心杆件采用旋转摩擦焊将内伸连接件与远端金属板与近端金属板同步焊接。

8、作为优选,内伸焊接件为实心杆件,内伸焊接件的高度大于等于近端金属板的外表面高度。因此,内伸焊接件与近端金属板齐平或略高,一方面方便与近端金属板的焊接连接,另一方面,近端金属板处因为有开孔,相对钢板的连续性与结构强度略弱,当开孔位置受力时,凸出的内伸焊接件正好首先受力,起到了对开孔位置的保护,以及对整个双钢板整体的结构性能都有提升。

9、作为优选,近端金属板与远端金属板的材料为钢材、铝合金、钛合金中的一种或一种以上的组合材料。连接点为双层金属空腔板的敏感关键区域,且连接点的内伸焊接件所用材料是较少的,但该关键区域对结构构造的性能提出较高的要求,当本专利采用摩擦焊连接时,采用性能更高但数量不多的异种金属,更有利于发挥材料不同特性和功能,由于采用摩擦焊对异种金属的广泛焊接空间,更有利于构造性能更佳,成本更低的金属空腔板。

10、作为优选,内伸焊接件在近端金属板的开孔部位制备有锥形斜面,锥形斜面与近端金属板连接,内伸焊接件穿过近端金属板与远端金属板接触,通过近端金属板外部的旋转端转动,采用摩擦焊与近端金属板与远端金属板同步焊接连接。锥形斜面由近端金属板至远端金属板直径逐渐增大,锥形斜面与近端金属板之间通过摩擦焊连接。锥形斜面下端为承托台,承托台的直径大于近端金属板开孔孔径。本构造实现了小空腔内焊接的现实产品,尤其是在小空腔内构件两端同步焊接,利用内伸焊接件的承托台,使得外部摩擦焊的压力施加于近端金属板上,承托台的设置利用了作用力与反作用力相等的原理,使得近端金属板与远端金属板的摩擦焊压力相等,保障了两端焊接采用相近的工艺参数和机理上的稳定性。由于压力是施加于面板外部,使得本两端同步摩擦焊的压力、转速、时间等主要参数均变得直观可控,保障了两端同步摩擦焊的构造合理性和质量。

11、斜面或锥面的设置主要是焊接界面通过行程的靠近,能自动吻合减少精配的制造工艺,并且通过摩擦旋转进一步贴合,并通过斜面形成进一步契合涨紧,充分挤出焊接氧化物、空气与杂质,增大焊接界面上的压应力,从而减少主要由拉应力产生的疲劳。

12、作为优选,近端金属板上的通孔边缘设有翻边。翻边对近端金属板开口位置的增厚强化和冷作致密强化,保障了内伸焊接件与近端金属板的焊接截面大于板厚,冷作致密强化也进一步保障了焊接界面的质量。当近端金属板承受外部车轮等行驶功能时,增厚的外凸还能成为防滑表面,从而避免了面层近端金属板采用花纹钢板等昂贵的费用问题。

13、作为优选,内伸焊接件为栓钉,栓钉与远端金属板用栓钉机焊接完成后,栓钉钉帽与近端金属板上的通孔之间采用焊接连接。栓钉先伸入孔内先与远端金属板焊接,再将钉帽与近端金属板进行滞后焊接。栓钉端部套接陶瓷套,当栓钉与远端金属板焊接时,陶瓷套能够起到保护作用,同时保证焊接质量。

14、一种双层金属空腔板组合结构,包括上述的开孔内伸焊接的双层金属空腔板,近端金属板与远端金属板之间填充填充料。通过在双层金属空腔板内浇筑混凝土,使得整个双层金属空腔板组合结构成为了钢包混凝土结构,通过外部的钢保护,内部的混凝土不易损坏,即结合了钢的抗剪优点,又结合了混凝土的抗压特性,因此,双层金属空腔板组合结构其实际应用意义非常重大。

15、近端金属板的一侧边缘下翻形成了l形翻边。近端金属板的截面为l形,近端金属板的l形翻边既强化了近端金属板和远端金属板的直接连接,又方便近端金属板与相邻的近端金属板的拼接,同时,当空腔板内灌注填充体时,该翻边即成为空腔分仓板,将填充体分块隔开,又方便了混凝土的灌注。

16、作为优选,近端金属板或远端金属板上开有排气排浆孔。当在近端金属板与远端金属板之间浇筑混凝土时,近端金属板与远端金属板之间的空气通过排气排浆孔排除,确保其之间浇筑混凝土的密实性。

17、作为优选,填充料为混凝土,混凝土填充料采用压注法填充。

18、本专利将小空腔的不利因素化为有利因素,所采用的方法简捷实用,通过在近端金属板上开孔,作为连接件的定位,作业时只需按预开孔位置进行操作焊接即可,无需精确定位或对孔等复杂操作,降低了多个连接件的对孔或精配难度,成本低廉,实用性强。

- 还没有人留言评论。精彩留言会获得点赞!