一种自动制砖生产线的制作方法

:本发明涉及制砖设备,特别涉及一种自动制砖生产线。

背景技术

0、

背景技术:

1、免烧砖是一种利用粉煤灰、煤渣、煤矸石、尾矿渣、化工渣或者天然砂、海涂泥等(以上原料的一种或数种)作为主要原料,不经高温煅烧而制造的一种新型墙体材料。免烧砖的生产流程包括:搅拌拌料、制砖机压制和砖坯养护等,但是砖块的自然养护至少需要养护七日,占用的养护场地较大;同时现有的搅拌机在进原材料时容易出现粉尘,粉尘溢出搅拌机容易对周边环境造成影响,影响工人的身体健康,同时也造成了原材料的浪费。

技术实现思路

0、

技术实现要素:

1、本发明的目的是提供一种自动制砖生产线,通过并列设置两条制砖线且在两条线之间设置养护场地和蒸养仓,可提高场地利用率,大幅降低水泥砖的养护时间、降低养护占用场地;

2、通过干料、湿料混合进料,可有效降低砂石粉尘的产生,通过在搅拌筒口部形成水网,可有效降低水泥粉尘的溢出,通过除尘机构可进一步防止粉尘外溢,避免了对外部环境的污染,同时也提高了原材料的利用率。

3、本发明的上述技术目的是通过以下技术方案得以实现的:

4、一种自动制砖生产线,包括由前向后依序设置的原材料供料装置、搅拌机、制砖机、自动码垛机和除尘机构;所述原材料供料装置包括干料斗、湿料斗、水泥料斗和给水机构,所述干料斗和湿料斗的中间下方设有混合料斗,混合料斗的下端衔接向后向上输送的第一传送带;第一传送带的上端位于搅拌机的搅拌筒的上方;所述水泥料斗位于搅拌筒的上方;所述搅拌筒的下端设有出料方管,出料方管的上端设有阀门;所述出料方管的下端衔接第二传送带,第二传送带的上端衔接制砖机的接料斗;

5、所述自动码垛机包括设置在制砖机后侧的可移动的小车,小车的前端上方码垛支架,码垛支架相对制砖机固定连接;所述码垛支架上固定有伺服电动缸,伺服电动缸的伸缩杆端部固定有升降架,升降架的两侧设有一对可相互靠近或相互远离的支撑架,支撑架上转动连接有多个台阶支撑滚轮。伺服电动缸电性连接有plc控制器,plc控制器控制第一传送带和第二传送带。

6、通过上述技术方案,骨料沙子等混合干料盛放在干料斗内,骨料沙子等混合湿料放置在湿料斗内;然后混合干料通过干料斗的底部流出至混合料斗内,混合湿料通过湿料斗的底部流出至混合料斗内,混合料斗对混合干料和混合湿料进行混合并形成混合料,混合料通过混合料斗的底部流出至第一传送带,第一传送带将混合料输送至搅拌筒内,输送至一定量的混合料后,第一传送带停止;然后水泥料斗对搅拌筒添加一定量水泥,给水机构对搅拌筒添加一定量的水,然后搅拌筒开始搅拌,搅拌后阀门打开,搅拌形成的水泥混合料通过出料方管流入到第二传送带上,第二传送带将水泥混合料输送至制砖机的接料斗内,制砖机将水泥混合料通过模具可一次压制成多块水泥砖,水泥砖则矩形阵列在模板上,制砖机的气缸将模板及模板上的水泥砖推送至自动码垛机处,模板插套在两排支撑滚轮上,然后伺服电动伸缩缸的伸缩杆伸展带动升降架下移,升降架带动支撑架及支撑滚轮下移,从而带动模板及水泥砖先小车移动,放在小车上最下侧的模板在支撑滚轮块靠近小车时,支撑架外移支撑滚轮脱离模板,模板自动下落至小车上,而其他上面的模板则等模板放置在下侧的水泥砖上后,支撑滚轮再外移脱离模板,然后支撑滚轮上移复位等待从制砖机出来的下一组模板及水泥砖。

7、本发明还进一步设置为:同一侧的多个台阶支撑滚轮的高度由前向后依次变低;

8、所述升降架的后端固定有竖向设置的矩形套管,矩形套管内设有限位挡板,限位挡板固定在第一气缸的活塞杆端部,第一气缸固定在矩形套管的上端;

9、所述支撑架包括两个左右设置的“7”字型板,每个“7”字型板的上端滑动连接在一对导轨上,每个“7”字型板固定在一个第二气缸的活塞杆端部,导轨和第二气缸固定在升降架上。plc控制器控制第一气缸和第二气缸的活塞杆伸缩。

10、通过上述技术方案,台阶支撑滚轮前低后高设置可使模板自动向后倾,防止其向前滑出;台阶支撑滚轮的台阶可防止模板从左右两侧滑出;限位挡块可对模板的后移位置进行限制;

11、第一气缸可带动限位挡板上移或下移,挡板上移可解除对模板的阻挡作用;第二气缸可带动支撑架外移或内移,从而实现台阶支撑滚轮的外移和内移。

12、本发明还进一步设置为:所述小车包括车架,车架的两侧各设有多个车轮;车架的中部设有一对左右设置的同步链条,两个同步链条之间固定有多个线性均布的驱动条,相邻两个驱动条之间的间距大于转移模板的长度,两个同步链条的两端连接在对应的链轮上,前侧的两个链轮和后侧的两个链轮各固定在同一个链轮轴上,其中一个链轮轴设有驱使其转动的第一伺服电机,链条的外侧设有多个支撑套管,支撑套管转动连接在车架上,支撑套管可支撑模板大部分的重量,从而减轻链条的负荷。第一伺服电机与plc控制器电性连接。

13、通过上述技术方案,通过第一伺服电机可带动同步链条每次移动一定的距离,驱动条可随链条移动从而带动最下侧的模板移动,最下侧的模板带动上侧的水泥砖及模板一起移动,相邻两个驱动条之间可堆四至五层水泥砖及模板。

14、本发明还进一步设置为:所述干料斗和湿料斗的下方各设有一个矩形出料口,矩形出料口面向另一个矩形出料口的侧壁上成型有侧向出料口;

15、干料斗和湿料斗的下方各设有一个横向设置的第三传送带,第三传送带的内端伸入到混合料斗的上方,所述混合料斗内设有干湿料混合机构;

16、所述混合料斗的下端成型有“匚”型出料管,“匚”型出料管的下端面倾斜设置且与第一传送带保持一定间距;“匚”型出料管的开口部向后设置;

17、所述出料方管前高后低倾斜设置,所述阀门包括插套在出料方管上端口部的阀块,阀块包括套管、与套管相切设置的上切面和下切面、连接上切面和下切面的封堵面;所述套管的外壁与出料方管的下侧内壁相切设置,所述封堵面压靠在出料方管的上侧内壁上;所述套管插套并固定在支撑杆上,支撑杆插套在出料方管的侧壁上;所述支撑杆的一端连接有齿轮,齿轮啮合有齿条,齿条固定在第三气缸的活塞杆端部,第三气缸固定在搅拌筒外壁上。plc控制器控制所述第三气缸及两个第三传送带。

18、通过上述技术方案,plc控制第三传送带都向混合料斗移动,干料斗内的混合干料通过侧向出口随对应的第三传送带向混合料斗输送,湿料斗内的混合湿料通过侧向出口随对应的第三传送带向混合料斗内输送,从而将混合干料与混合湿料相混合,从而解决直接以干料进料粉尘多的问题;

19、通过第三气缸带动齿条转动,齿条带动齿轮转动,齿轮带动支撑杆转动,支撑杆带动套管转动,套管可带动封堵面脱离出料方管的上侧内壁,搅拌筒内搅拌好的水泥混合料可通过出料方管流出至第二传送带。

20、本发明还进一步设置为:所述干湿料混合机构包括固定在混合料斗内的第一刮料板、第二刮料板、第一导料板和第二导料板,第一刮料板和第二刮料板上下错开设置;

21、所述第一刮料板的上端成型有第一圆弧面和左高右低设置的第一滑料斜面,第一圆弧面与干料斗下方的第三传送带的右端同轴心设置且留有间隙;

22、所述第二刮料板的上端成型有第二圆弧面和右高左低设置的第二滑料斜面,第二圆弧面与湿料斗下方的第三传送带的左端同轴心设置且留有间隙;所述第二滑料斜面位于第一滑料斜面的下方;

23、第一导料板和第二导料板的两端都与混合料斗的左侧壁、右侧壁留有间距。

24、通过上述技术方案,通过第一刮料板可对湿料斗下方的第三传送带进行刮除,从而保证第三传送带带出的混合湿料与第三传送带顺利脱离;通过第二刮料板可对干料斗下方的第三传送带上的混合干料进行刮除,由于第二滑料斜面位于第一滑料斜面的下方从而可将混合湿料覆盖在混合干料上,从而有效降低混合干料中粉尘的溢出。

25、通过第一导料板和第二导料板可有效增加混合干料和混合湿料移动的路径,从而可使混合干料和混合湿料充分混合。

26、本发明还进一步设置为:所述给水机构包括插套在第一传送带外的矩形通道和固定在搅拌筒口部的环形部;所述矩形通道的上侧壁上成型有若干第一喷水小孔;所述环形部的内壁上成型有若干第二喷水小孔;

27、所述环形部和搅拌筒的口部内壁围合成横截面呈直角梯形状的第二储水腔,所述环形部的内侧壁为外高内低设置的斜面,所述第二喷水小孔与第二储水腔相通且斜向内向下设置;

28、所述搅拌筒的口部外壁上套接并固定有与第二储水腔相通的第二进水支管,第二进水支管的另一端与进水主管连接;

29、所述第一喷水小孔正对第二传送带的上半段;若干第一喷水小孔的外侧设有密封罩,密封罩固定在矩形通道上且两者围合成第一储水腔,第一储水腔连接有第一进水支管,第一进水支管与进水主管连接;

30、所述第二进水支管上设有第二流量计和第二电磁阀;

31、所述第一进水支管上设有第一流量计和第一电磁阀。

32、所述plc控制器与第二流量计、第二电磁阀、第一流量计和第一电磁阀电性连接。

33、通过上述技术方案,进水主管的水分成两路通过第一进水支管进入到第一储水腔内,然后通过第一喷水小孔将水以雾状的形式喷出到第一传送带上的混合料上,从而对混合料进行进一步湿润,进一步降低其扬尘的情况;

34、进水主管的水通过第二进水支管进入到第二储水腔内,然后通过第二喷水小孔喷出,多个第二喷水小孔喷出的水在搅拌筒的口部形成一个水网,从而可防止水泥料斗往搅拌筒添加水泥时水泥灰的溢出以及搅拌过程中水泥灰向外散发;

35、通过第一流量计和第二流量计可进准控制进水量,从而对最后进入到搅拌筒内的水进行进准控制,从而时骨料沙子水泥水按一定的比列进行混合搅拌;通过第一电磁阀和第二电磁阀可对进水进行通断。

36、本发明还进一步设置为:所述除尘机构包括固设在混合料斗上方的第一集尘罩、固设在搅拌筒上方的第二集尘罩和固设在干料斗的上端外缘的呈“匚”字型的吸尘挡墙;

37、所述吸尘挡墙的内部设有吸尘腔,吸尘挡墙的内侧壁上成型有若干与吸尘腔相通的吸尘孔;

38、所述第一集尘罩通过矩形扁管与吸尘挡墙固定连接,矩形扁管与吸尘腔、第一集尘罩的内部相通设置;所述矩形扁管靠近干料斗的一侧壁上固定有除尘仓,除尘仓内固定有第一滤袋,第一滤袋的内部连接有第一抽真空支管,第一抽真空支管与抽真空主管相连接;所述矩形扁管的侧壁上成型有与除尘仓相通的通风口;

39、所述抽真空主管连接有第二抽真空支管,所述第二集尘罩固定在第二抽真空管的下端;

40、所述除尘仓的底部固定有第一锁气给料机,第一锁气给料机出口端正对干料斗下方的第三传送带;

41、所述抽真空主管的一端与除尘筒连接,除尘筒内固定设有第二滤袋,第二滤袋的内部连接有抽气管,抽气管的另一端与抽真空泵连接;

42、所述除尘筒的底部呈漏斗状设置,除尘筒的底部连接有第二锁气给料机,第二锁气给料机的出口端连接有落料管,落料管的低端连接有临时料仓,临时料仓连接有送料管,送料管内设有可转到的螺旋送料轴;所述送料管的上端延伸至水泥料斗的上方;所述送料管的上端连接有竖直设置的出料管,出料管伸入到水泥料斗内。

43、通过上述技术方案,真空泵对抽气管进行抽真空,抽气管时第二滤袋的内部处于负压状态,从而也使整个除尘筒、抽真空主管处于负压装置,由于抽真空主管为负压,从而第一抽真空支管和第二抽真空支管内部也为负压,第一抽真空支管对第一滤袋抽真空,从而使除尘仓内部也为负压,矩形扁管通过第一集尘罩可将混合湿料和混合干料在混合料斗时产生的少量砂石粉尘进行吸收并进入到除尘仓内,同时矩形扁管通过吸尘挡墙上的吸尘孔对干料倒入干料斗时产生的砂石粉尘进行吸收,经第一滤袋过滤后,砂石粉尘积聚在除尘仓的底部,然后通过第一锁气给料机将除尘仓底部的砂石粉尘输送至第三传送带上进行再次混合工作,从而可有效提高砂石骨料的利用;

44、同时第二抽真空支管通过第二集尘罩对水泥料斗对搅拌筒投放水泥时及搅拌时产生的水泥粉尘进行收集,并通过抽真空主管进入到除尘筒内,第二滤袋对水泥粉尘进行过滤,最后水泥粉尘积聚在除尘筒的底部,第二锁气给料机将除尘筒底部的水泥粉尘输送至临时料仓,然后通过螺旋输送轴将水泥粉尘输送回水泥料斗内,从而可有效降低水泥的浪费,提高原材料的使用率。

45、本发明还进一步设置为:所述水泥料斗插套在料斗支架上,水泥料斗穿过料斗支架的上伸出端成型有外翻边;所述水泥料斗的外壁上固定有一对对称设置的支耳,支耳固定在压力传感器的下端,压力传感器的上端与料斗支架固定连接;水泥料斗的上方固定有盖板;

46、所述水泥料斗的下端成型有倾斜设置的矩形下料管,矩形下料管的下端伸入到搅拌筒内;所述矩形下料管内套接有矩形阀板,矩形阀板的中部成型有支撑轴,支撑轴的两端插套在矩形下料管的侧壁上;所述支撑轴的一端固定在驱动臂的一端,驱动臂的另一端转动连接有l型杆,l型杆固定在第四气缸的活塞杆端部,第四气缸的缸体固定在铰链的一端,铰链的另一端固定在水泥料斗的外壁上。

47、通过上述技术方案,通过压力传感器可对水泥料斗及水泥料斗内的水泥总量进行测量,从而可精准控制水泥料斗对搅拌筒的水泥投放量;

48、第四气缸的活塞杆伸展带动l型杆移动,l型钢带通过驱动臂带动支撑轴转动,支撑轴带动矩形阀板转动,从而可实现水泥的放出工作和停止工作。

49、本发明还进一步设置为:所述抽真空主管与除尘筒相切设置;

50、所述除尘筒内固定有横截面呈“c”字型的导风筒,导风筒靠近抽真空支管的一端与除尘筒之间固定有挡板;

51、所述导风筒的口部内侧与第二滤袋之间设有圆弧导流板,圆弧导流板通过多个支杆固定在除尘筒内。

52、通过上述技术方案,通过导风筒可增加水泥粉尘进入到第二滤袋的路径,从而降低水泥粉尘的动能,降低对水泥粉尘直冲第二滤袋对第二滤袋的损伤;通过圆弧导流板可进一步对水泥粉尘进行导向,水泥粉尘可进一步散发至第二滤袋的四周使第二滤袋各个面充分利用,从而提高第二滤袋的使用寿命。

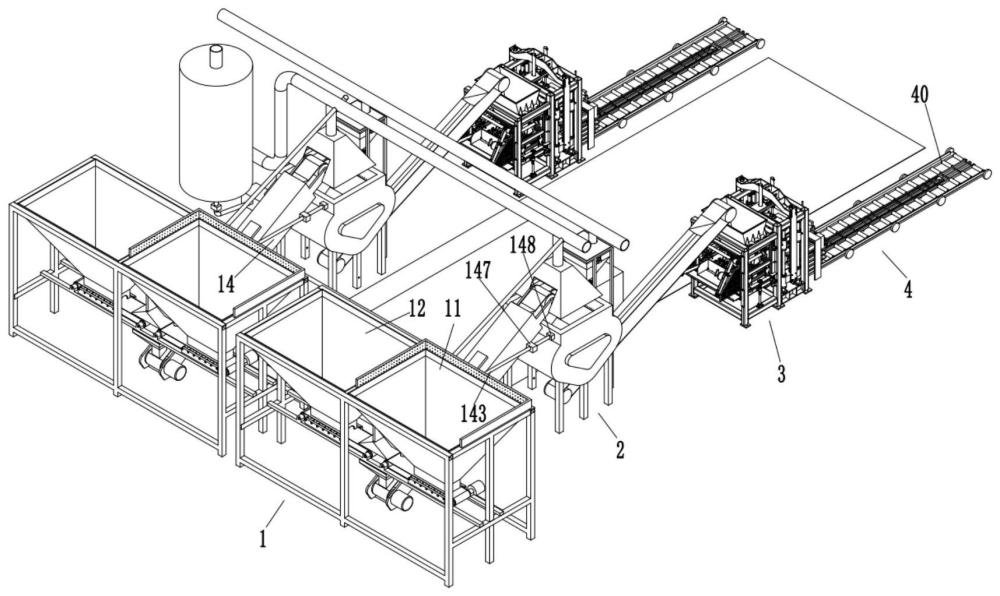

53、本发明还进一步设置为:所述原材料供料装置、搅拌机、制砖机和自动码垛机各设有两个且左右并列设置;

54、两个自动码垛机之间设有平整的砖块养护场地,砖块养护场地的一个角部设有蒸养仓,蒸养仓至少可容纳至少两个的偶数个小车;

55、所述砖块养护场地的长度至少为一个小车长度的2.5倍。

56、通过上述技术方案,原材料供料装置、搅拌机、制砖机和自动码垛机各两个且并列设置,两条制砖线配制一个蒸养仓,蒸养仓可对压制好的水泥砖进行养护,砖块养护场地可对水泥砖蒸养前或蒸养后进行临时储放,砖块养护场地和蒸养仓设置在两条制砖线之间,可有效提高场地利用率。

57、本发明的突出效果是:

58、与现有技术相比,通过干料斗和湿料斗可对混合干料、混合湿料进行混合进料,通过第一刮料板和第二刮料板可将混合湿料覆盖在混合干料上,从而可有效降低上料过程中粉尘的溢出;

59、通过导料板可对混合湿料和混合干料进行充分搅拌,增加两者之间的结合稳定性,可进一步抑制粉尘溢出;

60、通过喷淋给水装置可对第二传送带上的混合料进行进一步加湿,及在搅拌筒口部形成水网,可大幅降低水泥粉尘的溢出;

61、通过流量计可精准控制进入到搅拌筒内的总体水量,从而控制搅拌物的含水量;

62、通过第一集尘罩和吸尘挡墙可对混合干料加料过程中及混合干料、混合湿料混料过程中产生的砂石粉尘进行收集;且能对砂石粉尘进行再利用,可有效提高原材料的利用率;

63、通过第二集尘罩可对水泥进料时及搅拌时产生的水泥粉尘进行收集;且可对水泥粉尘进行再利用,可有效降低原材料的损耗;

64、通过并列设置两条制砖线且在两条线之间设置养护场地和蒸养仓,可提高场地利用率,大幅降低水泥砖的养护时间、降低养护占用场地。

- 还没有人留言评论。精彩留言会获得点赞!