一种塔机配重块立式组合模具及其施工方法与流程

本技术涉及建筑施工,特别是涉及一种塔机配重块立式组合模具及其施工方法。

背景技术:

1、塔机是建筑施工垂直运输的重要机械设备,而塔机平衡臂上的配重块如图1所示大配重块3和小配重块4,每台塔机有15t~30t不等,一般大配重块有多个、小配重块为1~2个,用于平衡塔机臂架前倾的力矩,配重块的数量与臂架的组合长度相对应,臂架越长用于平衡的配重块就多。配重块长期挂在空中随着平衡臂2转动,配重块如有悬挂不牢、破裂、变形等质量问题,可能造成高空坠落、严重的会引发塔机倾覆事故。因此配重块的制作质量决定塔机使用性能和运行的可靠性,从而影响施工效率和施工安全。

2、塔机的配重块是由多个长度不同的矩形钢筋混凝土块构成的组合。传统的制作方法是在一个室外的空地上平铺一排,如图2所示,用大配重块模板5和小配重块模板6围成多个矩形框室,在框架内放置大配重块钢筋框架31和小配重块钢筋框架41,再浇注混凝土。现有的平铺浇注方法,存在占地面积大、工艺流程复杂、制造效率低下,对天气影响敏感,另外模板易移位、易变形,造成配重块尺寸偏差大,浇注时上端面面积大,手工抹平,平面度难于保证,侧面的大配重块吊耳32和小配重块吊耳42位置密封效果差,易漏浆,污染环境,模板材料周转率低、浪费严重等。

技术实现思路

1、本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种塔机配重块立式组合模具及其施工方法,具有配重块制作质量稳定,生产效率高、占地面积小等优点。

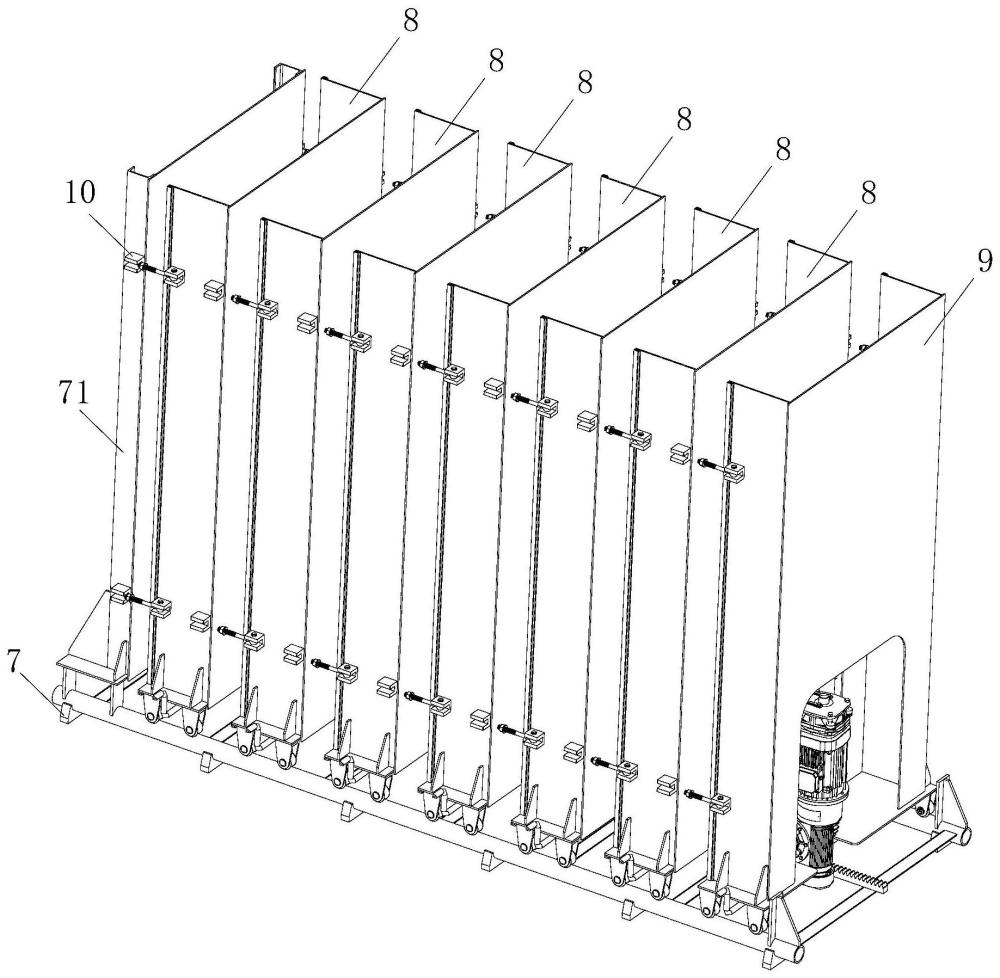

2、本技术第一方面实施例提出一种塔机配重块立式组合模具,包括:

3、底座,包括轨道;

4、固定模板,固定连接在所述底座的一侧;

5、多个第一立式模具,所述第一立式模具包括第一底板、第一立板以及两相对且间隔设置的第一侧板,两所述第一侧板连接所述第一立板,所述第一底板、所述第一立板以及两所述第一侧板合围形成第一开口;

6、多个锁紧装置;

7、第二立式模具,具有第二开口,所述第二立式模具设有电动装置,所述固定模板、多个所述第一立式模具以及所述第二立式模具依次沿所述轨道可移动设置;

8、所述塔机配重块立式组合模具具有组合状态和分离状态,在所述组合状态下,所述固定模板通过所述锁紧装置与其相邻的所述第一立式模具的所述第一开口闭合形成第一浇注腔,所述第一浇注腔的上端具有第一浇注口;相邻的两所述第一立式模具通过所述锁紧装置,使其中一个所述第一立式模具的所述第一开口与另一个所述第一立式模具的所述第一立板闭合形成第二浇注腔,所述第二浇注腔的上端具有第二浇注口;所述第二开口通过所述锁紧装置与其相邻的所述第一立式模具的所述第一立板闭合形成第三浇注腔,所述第二浇注腔的上端具有第三浇注口。

9、根据本技术的一些实施例,所述第二立式模具包括第二底板、第二立板以及两相对且间隔设置的第二侧板,两所述第二侧板连接所述第二立板,所述第二底板、所述第二立板以及两所述第二侧板合围形成所述第二开口。

10、根据本技术的一些实施例,所述第一开口上设有第一密封件;

11、和/或,所述第二开口上设有第二密封件。

12、根据本技术的一些实施例,所述底座还包括齿条,所述齿条与所述轨道平行设置。

13、根据本技术的一些实施例,所述第一底板固定连接有第一支座,所述第一支座上设有第一摇杆,所述第一摇杆上设有第一齿轮,所述第一齿轮与所述齿条啮合。

14、根据本技术的一些实施例,所述第二立式模具还包括第三底板,所述第三底板的两侧分别与两所述第二侧板的下端固定连接,所述第二底板位于所述第三底板的上方,所述第二底板将所述第二立式模具分隔成位于上部的所述第二浇注腔以及位于下部的安装腔,所述电动装置位于所述安装腔内。

15、根据本技术的一些实施例,所述第三底板固定连接有第二支座,所述第二支座上设有第二摇杆,所述第二摇杆上设有第二齿轮,所述第二齿轮与所述齿条啮合,所述电动装置的输出端安装有第三齿轮,所述第三齿轮与所述第二齿轮啮合。

16、根据本技术的一些实施例,所述锁紧装置包括第一连接座、第二连接座、螺栓以及螺母,所述第二连接座与所述螺栓的一侧铰接,所述螺栓的另一侧与所述螺母螺接。

17、根据本技术的一些实施例,所述第一连接座和所述第二连接座分别安装于相邻的两所述第一立式模具、所述固定模板与其相邻的所述第一立式模具以及所述第二立式模具与其相邻的所述第一立式模具。

18、上述塔机配重块立式组合模具至少具有以下有益效果:通过可移动的第一立式模具及电动的第二立式模具的组合,第一立式模具和第二立式模具可制造出多个不同规格的塔机混凝土配重块,第一立式模具每台机数量多,用于浇注塔机大配重块,即第一配重块,电动的第二立式模具每台数量少,用于浇注塔机小配重块,即第二配重块。该模具总成的各组成部分均可重复利用,实现无损耗制造;生产的配重块尺寸精度高、外观光滑、浇注一次成型,无需人工修磨处理各个表面;配重块制作质量稳定,生产效率高、占地面积小;在室内生产,不受天气影响;能耗低、特别适合工厂化、标准化、规模化制造。

19、本技术另一些实施例的塔机配重块立式组合模具的施工方法,包括:

20、s1、提供塔机配重块立式组合模具,所述塔机配重块立式组合模具底座,包括轨道;

21、固定模板,固定连接在所述底座的一侧;

22、多个第一立式模具,所述第一立式模具包括第一底板、第一立板以及两相对且间隔设置的第一侧板,两所述第一侧板连接所述第一立板,所述第一底板、所述第一立板以及两所述第一侧板合围形成第一开口;

23、多个锁紧装置;

24、第二立式模具,具有第二开口,所述第二立式模具设有电动装置,所述固定模板、多个所述第一立式模具以及所述第二立式模具依次沿所述轨道可移动设置;

25、所述第二立式模具包括第二底板、第二立板以及两相对且间隔设置的第二侧板,两所述第二侧板连接所述第二立板,所述第二底板、所述第二立板以及两所述第二侧板合围形成所述第二开口;

26、s2、对所述固定模板、各所述第一立式模具以及第二立式模具涂抹脱模剂,将所述塔机配重块立式组合模具进行组合,以形成组合状态;

27、组合的步骤包括:所述固定模板通过所述锁紧装置与其相邻的所述第一立式模具的所述第一开口闭合形成第一浇注腔,所述第一浇注腔的上端具有第一浇注口,相邻的两所述第一立式模具通过所述锁紧装置,使其中一个所述第一立式模具的所述第一开口与另一个所述第一立式模具的所述第一立板闭合形成第二浇注腔,所述第二浇注腔的上端具有第二浇注口,所述第二开口通过所述锁紧装置与其相邻的所述第一立式模具的所述第一立板闭合形成第三浇注腔,所述第三浇注腔的上端具有第三浇注口;

28、s3、所述第一浇注腔内以及所述第二浇注腔内放入第一钢筋框,所述第三浇注腔内放入第二钢筋框,所述第一钢筋框包括朝上设置的第一吊耳,所述第二钢筋框包括朝上设置的第二吊耳;

29、s4、从所述第一浇注口、所述第二浇注口以及所述第三浇注口进行混凝土的浇注;

30、s5、混凝土凝干后,先将所述第二立式模具与其相邻的所述第一立式模具的所述锁紧装置解除,启动所述电动装置,使所述第二立式模具分离,用所述第二吊耳将所述第二立式模具形成的第二配重块吊出;

31、s6、启动所述电动装置将所述第二立式模具与其相邻的所述第一立式模具通过所述锁紧装置重新连接并保持锁紧,以形成第一完成组件,解除所述第一完成组件一侧的所述锁紧装置,启动所述电动装置将与所述第二立式模具相邻的所述第一立式模具分离,用所述第一吊耳将所述第一立式模具所形成的第一配重块吊出,之后启动所述电动装置,再重新连接并保持锁紧,以形成第二完成组件;

32、s7、重复步骤s6的动作,沿所述第二立式模具指向所述固定模板方向,将其余各所述第一立式模具形成的所述第一配重块逐个吊出。

33、上述塔机配重块立式组合模具的施工方法,至少具有以下有益效果:塔机配重块立式组合模具的组装和拆模操作简便,组模和拆模均可通过电动的第二立式模具带动第一立式模具在底座的轨道上移动,极大降低劳动强度。每脱模一个配重块,同时又组合了一个新的配重块的模具,例如组合形成的第一完成组件和第二完成组件,为下一批混凝土浇注做准备,提高了施工工效

34、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!