门窗用合成树脂型材产品的制作方法

1.本实用新型涉及一种用作门窗的合成树脂型材产品,更具体涉及一种门窗用合成树脂型材产品,其中将合成树脂型材焊接而制得的门窗用合成树脂型材产品的焊接线的尺寸得以最小化,并且粘附于合成树脂型材主体表面的装饰板在焊接之后仍能够保持牢固。

背景技术:

2.通常,门窗由设置在建筑物的开口部的门窗框及与其结合的门窗扇构成,根据开闭方式分为平开式、推拉式等,根据材料分为木材门窗、合成树脂门窗、金属门窗等。

3.其中,合成树脂门窗的门窗框和门窗扇由合成树脂型材p之间结合而形成为四边形的框架形态(参照图1)。

4.此时,作为一例,上述合成树脂型材产品1通常是处于在由pvc树脂组合物挤出成形的合成树脂型材主体p表面进一步粘附有装饰板s的状态,各个合成树脂型材主体p的端部以约45

°

的斜线形被切割之后,以端部彼此对置的状态被焊接而形成焊接部20,从而形成四边形框形态的门窗框和/或门窗扇 (参照图1、2)。

5.此时,合成树脂型材之间的焊接由被现有韩国授权发明专利第 10

‑

1364023号(公告日:2014.02.18)等公开的门窗用合成树脂型材焊接装置来实现。

6.具体地,门窗用合成树脂型材焊接装置将端部被切割为斜线形的合成树脂型材分别固定在夹具上。

7.并且,向固定好的合成树脂型材之间投入加热板之后,合成树脂型材与加热板接触,对置的合成树脂型材的端部被加热熔融并分别形成熔融部位。

8.然后,使熔融部位在凝固之前彼此挤压,从而使合成树脂型材之间被焊接,在这种挤压过程中产生在熔融部位的毛刺(bur)通过后续的手工操作或利用精整机等单独的装置以去除。

9.以此方式制造的现有的门窗用型材产品是在焊接之后去除毛刺b的,因此,在利用加热板对合成树脂型材进行加热熔融时所发生的毛刺b会在对合成树脂型材主体p之间进行焊接时造成干扰而导致焊接面状态不良,并且毛刺b突出到装饰板s的外部,在另利用凿子t或精整机等去除毛刺b之后,产品的表面仍露出有宽度和高度较大的焊接线l,导致外观的美感大大降低。这是因为焊接线l呈合成树脂型材主体的颜色(例如,白色),因此,从装饰板之间露出的白色的焊接线大大降低了产品外观品质。

10.另外,存在的问题在于,残留的毛刺b'突出地形成于装饰板s的表面,导致装饰板s与合成树脂型材主体p的粘附状态不良(参照图2)。

11.在先技术文献

12.专利文献

13.韩国授权发明专利第10

‑

1364023号(公告日:2014.02.18)

技术实现要素:

14.技术问题

15.本实用新型旨在解决上述问题,其目的在于,提供一种门窗用合成树脂型材产品,所述门窗用合成树脂型材产品能够在使合成树脂型材的端部彼此焊接的过程中使形成于焊接部的表面的焊接线的尺寸最小化,以使产品外观美观,并有效地解决装饰板从合成树脂型材主体翘起或剥离的问题。

16.本实用新型旨在解决的技术问题不一定限于上述技术问题,本领域技术人员能够从以下记载明确地理解未涉及的其他多个技术问题。

17.技术方案

18.旨在实现上述目的的本实用新型的门窗用合成树脂型材产品包括通过焊接部焊接的合成树脂型材,其中,所述焊接部的焊接线的宽度为0.001~ 0.25mm,高度为0.001~0.15mm。

19.在一实施方式中,所述焊接部的焊接线的宽度为0.005~0.23mm,高度为 0.005~0.13mm。

20.在一实施方式中,所述焊接部的焊接线的宽度为0.01~0.20mm,高度为 0.01~0.10mm。

21.在一实施方式中,所述合成树脂型材包括主体和粘附于所述主体表面的装饰板,所述装饰板中的至少一个的端部插入到所述主体的内部。

22.在一实施方式中,所述装饰板的端部均插入到所述主体的内部。

23.在一实施方式中,所述装饰板的端部分别以相同的深度或不同的深度插入到所述主体的内部。

24.在一实施方式中,所述装饰板中的至少一个的端部从所述主体的上表面起插入0.01~0.5mm的深度。

25.在一实施方式中,所述装饰板中的至少一个的端部从所述主体的上表面起插入0.01~0.4mm的深度。

26.有益效果

27.本实用新型的门窗用合成树脂型材产品在利用加热板使合成树脂型材的端部熔融的过程中去除毛刺,从而使在去除加热板之后焊接合成树脂型材的端部时的毛刺产生得以最小化,由此在焊接过程中,使装饰板呈卷入合成树脂型材主体的内部的状态,从而使从焊接部的表面突出的焊接线的尺寸最小化,使外观美观,并能够有效防止装饰板从合成树脂型材主体翘起或剥离。

28.而且,本实用新型的效果是基于所记载的内容的结构而理所应当发挥的,而与发明人是否认知无关,因此,上述效果仅为所记载的内容所涉及的几种效果,而不可以认定为记载了发明人掌握的或真实存在的所有效果。

29.另外,本实用新型的效果应当根据说明书的整体的记载来进一步进行解释,即使未以明示的文章记载,只要本领域技术人员能够通过本说明书认定存在该效果,这种效果就应当视为记载于本说明书中。

附图说明

30.图1是现有门窗用合成树脂型材产品的立面图。

31.图2是示出现有焊接工艺的图。

32.图3是将比较例1的门窗用合成树脂型材产品的焊接部的剖面利用om (optical microscope:光学显微镜)放大100倍拍摄的图片替代用照片。

33.图4(a)~图4(d)是将比较例1的门窗用合成树脂型材产品的焊接部的剖面利用sem(scanning electron microscope:扫描电子显微镜)放大50 倍(图4(a))、100倍(图4(b))、125倍(图4(c))以及200倍(图4(d)) 拍摄的图片替代用照片。

34.图5(a)和图5(b)是将比较例1的门窗用合成树脂型材产品的现有合成树脂型材的焊接部的表面利用om以50倍(图5(a))以及利用clsm (confocal laser scanning microscope:激光扫描共聚焦显微镜)(图5(b))拍摄的图片替代用照片。

35.图6是用于制造本实用新型的门窗用合成树脂型材产品的焊接装置(以下称作“无缝焊接装置”)的一实施例的立体图。

36.图7是示出图6中的无缝焊接装置的一实施例的刃部的图。

37.图8是示出图6中的无缝焊接装置的一实施例的左右侧夹具的真空吸入口的剖视图。

38.图9是示出图6中的无缝焊接装置的一实施例的加热板的操作状态的俯视图。

39.图10是图6中的无缝焊接装置的一实施例的加热板的立体图。

40.图11和图12是示出图6中的无缝焊接装置的一实施例的操作状态的图。

41.图13(a)和图13(b)是对比现有(图13(a))和本实用新型(图13 (b))的焊接工艺的图。

42.图14(a)、和图14(b)是示出图6中的无缝焊接装置的一实施例的利用加热板将合成树脂型材的端部加热熔融之后接合的过程的图。

43.图15(a)~图15(c)是将本实用新型的门窗用合成树脂型材产品的实施例1的焊接部的剖面利用sem放大50倍(图15(a))、100倍(图15(b)) 以及200倍(图15(c))拍摄以进行对比的图片替代用照片。

44.图16(a)和图16(b)是将本实用新型的门窗用合成树脂型材产品的实施例1的合成树脂型材的焊接部的表面利用om以100倍(图16(a))以及利用clsm(图16(b))拍摄示出的图片替代用照片。

45.图17(a)~图17(c)是将本实用新型的门窗用合成树脂型材产品的实施例1的焊接部的剖面通过om(图17(a))、eds(energy dispersive x

‑

ray spectrometer:能量色散x射线谱仪)(图17(b)、图17(c))分析示出的图片替代用照片。

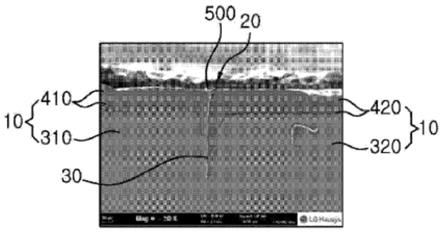

46.附图标记说明

47.10:合成树脂型材

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20:焊接部

48.20a:毛刺

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21:凹凸面

49.23:平坦面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30:焊接面

50.100:无缝焊接装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:左右侧夹具

51.111:上部加压片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112:下部加压片

52.113:刃部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113a:垂直面

53.113b:倾斜面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114:弹簧

54.115:止挡件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117:真空吸入口

55.120:加热板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121:凹凸部

56.123:平坦部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

125:间隔保持块

57.310、320:主体

58.410、420:装饰板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500:焊接线

具体实施方式

59.以下,参照附图对本实用新型的优选实施例的构成和作用进行详细说明。

60.这是为了详细说明到使本领域技术人员能够容易地实施本实用新型的内容,而并不意指本实用新型的技术思想和范畴限于此。

61.另外,需要注意的是,在对各个附图中的多个构成要素标注附图标记时,相同构成要素即便示于不同的附图中也尽可能标注了相同的附图标记,基于考虑本实用新型的构成和作用而特别定义的术语可以根据使用者、运用者的意图或惯例而不同,对于这些术语的定义应当基于本说明书整体内容作出判断。

62.首先,本实用新型的门窗用合成树脂型材产品为门窗框或门窗扇的主要的外框,构成上述门窗用合成树脂型材产品的合成树脂型材可以包括合成树脂材料的主体和粘附于主体表面的装饰板。上述装饰板可以由单层或多层构成,作为一例,可以是基材膜的上部层叠有印刷膜的形态,但不限于此。

63.或者,还可以利用主体与装饰层一同共挤出从而装饰层一体地形成于主体表面的合成树脂型材,来替代在主体表面粘附装饰板。

64.其中,上述装饰板或装饰层可以形成在多种主体表面的任一面以上,作为具体的一例,可以形成为包围室内侧面的形态。

65.为了使四个以上述方式形成的门窗用型材以四边形框的形态连接,将各个合成树脂型材的两侧端部以约45

°

的斜线切割,通过门窗用合成树脂型材焊接装置焊接这些已切割的多个合成树脂型材的端部,从而制造借助于焊接部焊接的形态的门窗用合成树脂型材产品。

66.以下,对本实用新型的门窗用合成树脂型材产品的特征进行具体说明。

67.图15(a)~图15(c)是利用sem拍摄本实用新型的一实施例的门窗用合成树脂型材产品的焊接部的剖面的图片替代用照片,本实用新型的门窗用合成树脂型材产品包括借助于焊接部20焊接的合成树脂型材10,所述焊接部 20的焊接线500的宽度可以是0.25mm以下、0.23mm以下或0.20mm以下,高度可以是0.15mm以下、0.13mm以下或0.10mm以下。此时,所述宽度和高度的下限值没有特别的限制,作为一例,所述宽度和高度的下限值可以是0,可以是0.001mm以上、0.005mm以上或0.01mm以上。

68.在本领域中,焊接线是指因焊接而产生的,在装饰板之间露出合成树脂型材主体的颜色(作为一例,白色)的大致线(line)状的接缝。

69.此时,如上所述,上述合成树脂型材10可以是在主体310、320的表面,作为具体的一实施例,至少在室内侧表面粘附有装饰板410、420的状态,但不限于此。

70.当上述焊接线500的宽度和高度超出上述范围时,主体310、320的颜色 (作为一

例,白色)就会过度地露出到外部,降低外观的美观性,并且焊接线500部位容易被异物污染,因此会降低产品的外观品质。

71.另外,本实用新型的门窗用合成树脂型材产品包括借助于焊接部20焊接的多个合成树脂型材10,上述合成树脂型材10包括主体310、320和粘附于上述主体310、320的表面的装饰板410、420,并且呈上述装饰板410、420 中的至少一个的端部插入到上述主体310、320内部的形态。

72.或者,本实用新型的门窗用合成树脂型材产品可以是上述装饰板410、420 的端部都插入到所述主体310、320内部的产品。

73.此时,本实用新型的门窗用合成树脂型材产品的上述装饰板410、420的端部可以分别以相同的深度或不同的深度插入到所述主体310、320的内部。

74.另外,本实用新型的门窗用合成树脂型材产品的上述装饰板410、420中的至少一个的端部可以从上述主体310、320的上表面起插入0.01~0.5mm的深度、0.01~0.45mm的深度或0.01~0.4mm的深度。

75.对用于制造上述本实用新型的门窗用合成树脂型材产品的无缝焊接装置 100的一实施例和本实用新型的门窗用合成树脂型材产品进行更加具体的说明。

76.图6是无缝焊接装置100的一实施例的立体图,上述无缝焊接装置100 包括左右侧夹具110、加热板120。

77.首先,左右侧夹具110在各自的一面具备形成有刃部113的上下部加压片111、112以分别固定作为焊接对象的合成树脂型材10,这种左右侧夹具110 被设置为能够通过致动器110a的前进、后退动作而沿轨道r横向往返移动。

78.此时,上述上部加压片111被设置为能够通过致动器111a的动作而上下往返移动,由此,能够对放置于上述下部加压片112的上表面的合成树脂型材10的上表面进行加压固定。此时,合成树脂型材10的室内侧表面10a以抵接方式安装于上述下部加压片112的上表面。

79.而且,在上述上下部加压片111、112的对置面,一体地形成有刃部113。上述刃部113彼此对置地形成于上部加压片111的对置面的下端和下部加压片 112的对置面的上端。

80.参照图7,上述刃部113的前端可以由垂直面113a和倾斜面113b形成,其中,倾斜面113b从垂直面113a向焊接部20的毛刺20a倾斜预定角度θ地形成。

81.即,容易借助于上述垂直面113a调节倾斜面113b的角度θ,因此,能够通过上述刃部113的倾斜面113b容易地去除毛刺20a。

82.此时,上述倾斜面113b的角度θ优选为15

°

~50

°

或20

°

~45

°

。当上述倾斜面113b的角度θ小于上述范围时,刃部113的前端会变得过于锋利,因此,当重复使用时,有可能容易破损。相反地,当上述倾斜面113b的角度θ大于上述范围时,可能难以顺利地去除毛刺20a。

83.参照图8,上述上下部加压片111、112可以具备真空吸入口117。真空吸入口117能够通过由真空泵(未图示)产生的真空吸力来吸附所安装的合成树脂型材10的表面。即,合成树脂型材10由于内部形成中空部而在焊接过程中表面有可能向中空部侧凹陷。

84.因此,当利用无缝焊接装置100来焊接合成树脂型材10时,通过真空吸入口117来吸附合成树脂型材10的端部,能够以合成树脂型材10的表面保持平坦状态的状态进行焊接。

85.此时,本实用新型以上述真空吸入口117形成于上下部加压片111、112 的情况为例进行了图示和说明,但不限于此,可以仅形成于用于安装合成树脂型材10的大面积的底面(室内侧面)的下部加压片112。

86.参照图9,加热板120被设置为能够通过致动器120a的动作来投入到由左右侧夹具110固定的一对合成树脂型材10之间或从其间退出,以对所述合成树脂型材10的端部进行加热熔融。

87.所述加热板120可以仅由平坦面构成。

88.或者,如图10中所示,可以选择性地具备平坦面和凹凸面。

89.参照图10,所述加热板120具备在对置的合成树脂型材10的端部的切割面形成有凹凸面21的凹凸部121和在上述切割面的至少室内侧的边缘形成有平坦面23的平坦部123。

90.此时,上述凹凸部121可以阴刻形成(参照图10和图14(a)及图14(b))。当上述凹凸部121阴刻形成时,与阳刻形成时相比,能够充分地对熔融平坦面23进行加热,从而提高焊接强度。即,由于凹凸部121阴刻形成,当利用上述加热板120进行加热熔融时,上述平坦部123会首先与上述合成树脂型材10的切割面的边缘抵接。

91.因此,先将上述合成树脂型材10的切割面的平坦面23充分地加热熔融之后熔融形成凹凸面21,能够更加牢固地焊接形成有上述平坦面23的合成树脂型材10的边缘(参照图11)。

92.此时,所述凹凸部121的凹凸谷d可以具有对应的深度(0.5~2.0mm或 1.0~1.5mm),从而能够顺利地形成凹凸面21的凹凸谷的深度(0.5~2.0mm 或1.0~1.5mm)。

93.另外,形成在上述加热板120的两面的凹凸部121形成为能够使对置地形成于合成树脂型材10的切割面的凹凸面21彼此交错地接合。

94.另外,与上述合成树脂型材10的切割面接触的加热板120的表面可以被施以特氟龙涂布处理。此时,能够防止在利用上述加热板120加热熔融合成树脂型材10的端部时作为上述合成树脂型材10的材料的合成树脂烧粘在加热板120。

95.参照图11和图12,在通过具备如上所述的平坦面或平坦面和凹凸面的加热板120来熔融合成树脂型材10的端部的切割面的同时,一体地形成于上述上下部加压片111、112的对置面的刃部113去除通过切割面被推出到外部的毛刺20a。

96.然后,在上述加热板120从一对合成树脂型材10之间退出之后,使左右侧夹具110向合成树脂型材10的对置的切割面移动,从而使形成于合成树脂型材10端部的平坦面(未图示)或凹凸面21和平坦面23彼此接合(参照图 12)。

97.此时,上述刃部113可以通过弹簧114获得弹性。此时,即使对置地形成的刃部113的前端彼此碰撞,由于刃部113被弹簧114弹性地支撑,能够吸收冲击,因此,能够防止刃部113破损。

98.另外,下部加压片112的底面可以结合有向下部突出的止挡件115。并且,上述加热板120的下端可以结合有与止挡件115接触的规定宽度的间隔保持块125,从而使分别设置于上述上下部加压片111、112的刃部113之间保持规定的间隔(参照图11)。

99.此时,上述止挡件115形成为能够横向移动和固定。因此,在利用上述刃部113去除焊接部20的毛刺20a时,能够通过调节止挡件115的位置来将设置于上下部加压片111、112的刃部113的间隔调节为与加热板120的厚度对应。

100.此时,上述止挡件115能够沿导轨或导槽(未图示)滑动从而横向移动,且可以由螺栓等紧固件(未图示)固定。

101.本实用新型的门窗用合成树脂型材产品能够防止在利用无缝焊接装置100焊接合成树脂型材10时粘附于主体310、320的表面的装饰板410、420 被去除,并且能够使上述装饰板410、420中的至少一个的端部具有插入到上述主体310、320的内部的形态,从而防止主体310、320原本的颜色(作为一例,白色)露出到外部。

102.具体地,如图13(a)所示,现有的门窗用合成树脂型材的焊接方法是在焊接结束之后另利用精整机t以刮除的方式去除因对粘附有装饰板s的合成树脂型材的主体p的焊接而形成于焊接部的毛刺b。

103.当利用这种焊接方式时,焊接线l的宽度或高度增大,导致产品的外观品质降低。

104.与此相反地,如图13(b)所示,本实用新型中能够利用无缝焊接装置 100来防止因上述毛刺20a而突出的装饰板410、420被一同去除,其中,上述无缝焊接装置100采用的方式为在利用加热板120熔融粘附有装饰板410、 420的合成树脂型材10的端部的过程中,位于左右侧夹具110的对置面的刃部113一边横向移动一边去除形成于焊接部20的毛刺20a。

105.即,上述刃部113去除形成于焊接部20的毛刺20a,并将粘附于合成树脂型材的主体310、320的表面的装饰板410、420的端部推向焊接线500侧使其平坦,更详细地,使上述装饰板410、420中的一个的端部插入到上述主体310、320内部(参照图15(a)~图15(c))。因此,能够防止焊接部20 的焊接线500的合成树脂型材的主体310、320的颜色露出到外部,从而提高产品的外观品质。

106.如上所述结构的本实用新型的门窗框无缝焊接装置100能够分别配置于主框架(未图示)上的四处以对合成树脂型材10的四个角部同时进行焊接。

107.此时,设置上述门窗框无缝焊接装置100的工作台被设置为能够顺着导轨沿x、y轴方向滑动,因此,能够容易地制造多种尺寸的门窗框或门窗扇。

108.对利用这种无缝焊接装置100的本实用新型的门窗用合成树脂型材产品的制造过程进行具体说明。

109.首先,将四个合成树脂型材10以四边形框形态配置于左右侧夹具110的下部加压片112的上表面(参照图6)。

110.当四个合成树脂型材10通过上部加压片111的下降动作而被固定时,向四个合成树脂型材10的角部之间的隔开空间投入加热板120。

111.然后,左右侧夹具110向介于其间的加热板120侧移动,并通过与加热板120接触来加热熔融四个合成树脂型材10的切割面(参照图9)。

112.可以是,当将平面型加热板用作上述加热板120时,在对置的四个合成树脂型材10的切割面仅形成平坦面(未图示),当将凹凸型加热板用作加热板120时,在对置的四个合成树脂型材10的切割面形成凹凸面21,但选择性地至少在与室内侧面10a接触的切割面的边缘形成平坦面23。

113.与此同时,一体地设置于左右侧夹具110的刃部113去除从四个合成树脂型材10的端部经熔融而被推出到外侧的毛刺20a(参照图11)。

114.当上述合成树脂型材10的切割面形成平坦面(未图示)或凹凸面21和平坦面23时,加热板120从左右侧夹具110之间退出,并使左右侧夹具110 朝向切割面的对置面移动从而

使切割面彼此接合(参照图12),便完成了本实用新型的四边形框形态的门窗用合成树脂型材产品。

115.通过作为示出这种本实用新型的门窗用合成树脂型材产品的焊接部的剖面的图片替代用照片的图15(a)~图15(c)和图16(a)及图16(b)进行更加详细说明。

116.首先,合成树脂型材10在下侧布置主体310、320并在其上上粘附装饰板410、420而成,这种合成树脂型材10的端部与相邻的合成树脂型材10的端部对置并通过熔融过程而熔融接合,从而形成焊接部20。

117.就这种焊接部20而言,在其形成过程中,主体310、320和/或装饰板410、 420在由加热板进行熔融过程中发生物性变化,若利用om和sem放大观察焊接部20的剖面,通过熔融过程,主体310、320的端部呈晶体结构解体而向内侧中心部下沉的状态,粘附于主体310、320的上侧的装饰板410、420 的端部也成为向下沉的主体310、320的端部侧一同下沉的状态。

118.即,通过熔融过程,两侧的装饰板410、420的至少一个的端部下沉并插入到构成焊接面30的下沉的两侧的主体310、320之间。

119.其中,即使合成树脂型材10的端部通过加热板120以相同的时间和压力被熔融,熔融的结果也不可能始终相同,因此,根据情况,可能成为在下沉的两侧的主体310、320的端部中仅一侧的装饰板410的端部下沉并插入而另一侧的装饰板420的端部未下沉的状态,或可能成为两侧的装饰板410、420 端部均下沉并插入的状态。

120.另外,即使两侧的装饰板410、420的端部均下沉并插入到下沉的两侧主体310、320的端部之间,插入的深度也可能不同,或根据情况,插入深度也可能相同。

121.上述装饰板410、420中的至少一个的端部的插入长度可以是从上述主体 310、320的上表面插入0.01~0.5mm的深度、0.01~0.45mm的深度或0.01~ 0.4mm的深度。当插入长度小于上述深度时,装饰板可能从合成树脂型材主体翘起或剥离,当大于上述范围时,可能因过于插入而无法制造所需尺寸的产品。

122.相反地,参照图3和图4(a)~图4(d),比较例1的现有的门窗用合成树脂型材产品在毛刺b被去除之后,焊接线l的宽度和高度仍较大,因此,装饰板s容易从主体p翘起或剥离,焊接线l部位容易被异物污染,存在产品的外观品质降低的问题。

123.如前所述,这种本实用新型的门窗用合成树脂型材产品在合成树脂型材 10的端部被加热板120熔融的同时,在熔融过程中发生的毛刺20a被立即去除,之后,在加热板120被除去的状态下,合成树脂型材10的端部彼此焊接,能够防止在焊接过程中进一步发生毛刺,并且能够使形成于焊接部20表面的焊接线500的尺寸最小化。

124.另外,在利用加热板120的熔融过程中,下沉的主体310、320的端部与装饰板410、420的端部不会一边形成毛刺一边隆起,而是保持装饰板410、 420的端部插入到下沉的主体310、320的端部之间的状态,之后随着冷却,主体310、320与装饰板410、420的结合力倍增,能够防止装饰板410、420 从主体310、320翘起或剥离。

125.以下,提出优选实施例以帮助理解本实用新型,但以下实施例仅为本实用新型的示例,本领域技术人员明白能够在本实用新型的范畴及技术思想范围内进行多种变更及修改,并且这些变更及修改理所应当地属于所附权利要求的范围。

126.实施例和比较例

127.1、实施例

128.(1)实施例1

129.将在pvc材料的主体表面粘附有装饰板的四个型材以四边形框形态固定在如图6中所示的无缝焊接装置100的具备上部加压片和下部加压片的左右侧夹具上。

130.接下来,在向上述型材的各个角部的端部之间投入温度为230~250℃的凹凸型加热板之后,使上述型材与上述加热板面接触并进行加压,熔融24~ 29秒直到上述型材的端部熔融。此时,所产生的毛刺被位于上述上下部加压片的刃部113去除。

131.之后,在退出并除去加热板之后,通过左右侧夹具使型材的端部彼此面接触以进行焊接。

132.最后,将上述焊接部在室温下进行冷却,制造了实施例1的包括借助于焊接部20焊接的型材10的门窗用合成树脂型材产品。

133.(2)实施例2

134.以与实施例1相同的方法制造了实施例2的包括借助于焊接部20焊接的型材10的门窗用合成树脂型材产品。

135.(3)实施例3

136.以与实施例1相同的方法制造了实施例3的包括借助于焊接部20焊接的型材10的门窗用合成树脂型材产品。

137.2、比较例

138.(1)比较例1

139.将在pvc材料的主体表面粘附有装饰板的四个型材以四边形框形态固定在一般的焊接装置(hansung机械,twl焊接机)上,而不是无缝焊接装置。

140.接下来,在向上述型材的各个角部的端部之间投入温度为260℃的平坦型加热板之后,使上述型材与上述加热板面接触之后进行加压,使上述型材的端部熔融,达21~25秒。

141.之后,在退出并除去加热板之后,通过左右侧夹具使型材的端部彼此面接触以进行焊接。

142.最后,将上述焊接部在室温下进行冷却之后,利用精整机去除从切割面之间突出的毛刺,制造了比较例1的包括借助于焊接部接合的型材的门窗用合成树脂型材产品。

143.实验例

144.1、sem(scanning electron microscope;扫描电子显微镜)照片

145.利用扫描电子显微镜(zeiss,merlin compact)以不同的倍率(magnification, mag)拍摄了实施例1~3和比较例1的门窗用型材产品的焊接部的剖面。

146.2、om(optical microscope;光学显微镜)照片

147.利用光学显微镜(huvitz,hrm

‑

300)拍摄了实施例1~3和比较例1的门窗用型材产品的焊接部的剖面。

148.3、clsm(confocal laser scanning microscope;激光扫描共聚焦显微镜) 照片

149.利用激光扫描共聚焦显微镜(leica microsystems,dcm 3d)拍摄了实施例1~3和比较例1的门窗用型材产品的焊接部的剖面。

150.4、焊接线的宽度和高度

151.利用om照片和clsm照片分析了实施例1~3和比较例1的门窗用型材产品的焊接线的宽度和高度。

152.此时,对上述各个门窗用型材产品的焊接线的彼此不同的三个表面位置三次测量宽度和高度之后,将其平均值记载于表1中。

153.5、装饰板的端部的插入与否及插入深度测量

154.利用sem照片对实施例1和比较例1的门窗用型材产品的焊接部的剖面确认了装饰板是否插入主体的内部。

155.另外,当装饰板插入到主体的内部时,计算了所插入的装饰板的端部的深度并记载于表1中。

156.此时,以剖面照片为基准,将位于左侧的装饰板标注为装饰板(1),将位于右侧的装饰板标注为装饰板(2),并标记于表2中。

157.6、eds(energy dispersive x

‑

ray spectroscopy;能量色散x射线谱仪) 映射(mapping)分析

158.利用能量色散x射线谱仪(zeiss,merlin compact)分析了实施例1的门窗用型材产品的焊接部的成分。

159.表1

[0160][0161]

经om照片和clsm照片分析确认,实施例1~3的门窗用合成树脂型材产品的焊接线的宽度和高度较小,不同于比较例1的门窗用合成树脂型材产品,主体的白色是无法用肉眼确认的细微的程度。另外,经利用sem照片和 om照片分析确认,实施例1~3的门窗用合成树脂型材产品不同于装饰板的端部从主体的上表面向上突出的比较例1的门窗用合成树脂型材产品,装饰板的端部从主体的上表面插入到内部。因此,确认了实施例1~3的门窗用合成树脂型材产品具有装饰板不会从主体翘起或剥离的效果。

[0162]

另外,另行对实施例1的焊接部进行eds映射(mapping)分析确认,虽然检测出了作为主体的pvc树脂组合物中包含的主要成分的ca无机元素从而可知表面存在焊接线,但为无法用肉眼确认的程度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1