一种底部具有环型凹凸纹理的导热新材料不粘锅的制作方法

[0001]

本发明属于不粘锅技术领域,具体涉及一种底部具有环型凹凸纹理的导热新材料不粘锅。

背景技术:

[0002]

不粘锅因造型美观、新颖、易于清洗、使用方便,深受广大消费者的喜爱,成为了当今炊具行列中的宠儿。"不粘锅"的问世给人们的生活带来了很大的方便,人们不必再提心煮肉时一不小心就会烧焦,煎鱼时鱼片粘在锅壁上。随着人们生活水平的日益提高,人们对作为厨房用具的不粘锅提出了更高的性能要求,更加“安全、健康、节能、绿色、环保”的厨房用具备受消费者广泛关注。目前的不粘锅具材料本身不具备不粘性能,只是在锅具材料成型后,在表面进行特殊处理才能达到不粘的效果。

[0003]

目前普遍是在锅体表面喷涂一层不粘涂层来实现不粘功能,但是不粘涂层本身不耐磨,容易脱落。由于锅体表面粗糙度较低,附着在锅体表面的不粘涂层很容易被锅铲或者坚硬食物划伤和刮掉,从而导致不粘涂层寿命较短,使得锅具不粘性能慢慢变差,甚至失去不粘性能,也会产生了人们饮食的健康问题。因此,不粘锅锅体和其上的涂料在原料的选择和制备上尤为关键,如何解决不粘锅锅体使用寿命低,更好地与涂层相适配以及涂层的耐刮擦和健康环保性等问题,成为相关行业技术人员不断改进的方向。

技术实现要素:

[0004]

本发明的目的在于提供一种底部具有环型凹凸纹理的导热新材料不粘锅,该不粘锅具有优异的耐高温、耐磨性能,且硬度高、不粘性好,涂层结合力强,使用过程不易脱落,有效延长不粘锅的使用寿命。

[0005]

本发明为实现上述目的所采取的技术方案为:

[0006]

一种不粘锅具用不粘涂层的制备方法,包括:

[0007]

颜料研磨,将钛白粉、长石粉、蛇纹石粉混合研磨;

[0008]

涂料制备,向上述研磨好的颜料中加入八乙烯基笼型倍半硅氧烷、二苯乙烯基苯酚聚氧乙烯醚、甲基三乙酰氧基硅烷、助剂,混合搅拌得到涂料a;

[0009]

热喷涂,将上述涂料a在喷砂处理后的基材表面进行喷涂得到不粘涂层。通过热喷涂,在基材表面上进行原位共聚交联反应,利用笼型倍半硅氧烷的纳米三维结构,形成平整致密网络结构,再加入钛白粉、长石粉、蛇纹石粉造粗糙程度制得有机/无机杂化涂层,长石粉和蛇纹石粉的存在在材料表面构造特殊微纳米结构,提升涂层表面的粗糙程度,提高涂层的疏水性能;进入网络结构内部可增强材料的硬度、耐摩擦磨损性能;增加了氧分子、水分子和有机溶剂等腐蚀元素在涂层中的扩散距离,提升耐腐蚀性能;且可增强其热稳定性和耐热性能。

[0010]

优选地,不粘涂层原料组分包括,按重量份计,八乙烯基笼型倍半硅氧烷22~32份、二苯乙烯基苯酚聚氧乙烯醚80~100份、甲基三乙酰氧基硅烷2~4份、钛白粉14~18份、

长石粉16~20份、蛇纹石粉6~9份、助剂4~7份。

[0011]

优选地,助剂按质量百分比计,包括硅溶胶50%、流平剂15%和分散剂35%。

[0012]

优选地,不粘涂层原料组分还包括:1~3重量份复合添加剂;上述复合添加剂由质量比为2~3:1.3~1.8:1.8~3.2的巯基丙基三甲氧基硅烷、氯丙基三乙氧基硅烷、3-[[2-(生物素酰胺)乙基]二硫基]丙酸磺酸基琥珀酰亚胺酯组成。巯基丙基三甲氧基硅烷、氯丙基三乙氧基硅和3-[[2-(生物素酰胺)乙基]二硫基]丙酸磺酸基琥珀酰亚胺酯协同作用,可与聚合物复配,增强其结构的稳定性,耐高温性能进一步提升,增强涂层与基材的结合能力。

[0013]

优选地,不粘涂层的水接触角≥150

°

。

[0014]

一种不粘锅用导热新材料,包括:

[0015]

基体材料,上述基体材料为铝合金或不锈钢;

[0016]

等离子层,涂覆在基体材料上;

[0017]

不粘涂层,涂覆在等离子层上。

[0018]

优选地,等离子层材料包括mcraly、长石粉、蛇纹石粉,颗粒粒径为64~76μm;等离子层的喷涂电流为400~800a,电压为25~45v,送粉量为50~80g/min,喷涂距离为10~20mm,喷涂时间为90~120s。等离子层中加入长石粉、蛇纹石粉,在提升基体材质的硬度的同时,可以有效改善导热性能,提升材料的力学性能,且进一步提升等离子层与不粘涂层的结合力,使涂层更好的涂覆在锅体表面,不易脱落,延长锅的使用寿命。

[0019]

优选地,等离子体层2厚度为36~44μm,粗糙度范围为:ra=10~13μm,rz=56~64μm;上述不粘涂层的厚度为22~28μm。

[0020]

优选地,等离子层包括mcraly层和缓冲层;其中,缓冲层组分包括43~52%的mcraly和48~57%的长石粉和蛇纹石粉混合物。

[0021]

优选地,长石粉和蛇纹石粉混合物中长石粉和蛇纹石粉的质量比为1~1.5:1

[0022]

优选地,不粘涂层涂覆方法为热喷涂,上述热喷涂工艺的操作温度150~250℃。

[0023]

一种底部具有环型凹凸纹理的导热新材料不粘锅,包括:锅体,由上述导热新材料制成。

[0024]

优选地,锅体底部内表面设有呈环型均匀排布的若干凸起;上述锅体底部的内表面设有呈环型均匀排布的若干凹槽;上述凸起为半圆球形。

[0025]

优选地,环型凸起的高度为0.2~0.4mm,宽度为0.4~0.8mm;凹陷区深度为0.2~0.4mm。

[0026]

上述底部具有环型凹凸纹理的导热新材料不粘锅的制备方法为:

[0027]

(1)在锅体片材表面喷淋蚀刻形成凹凸纹路:内表面印刷油墨图案并进行干燥,使得油墨图案结合于所述锅体片材上;通过蚀刻机对锅体片材印刷有油墨图案的一面进行喷淋蚀刻以形成凹凸纹路,将表面的油墨进行清洗后再成型制成锅体;

[0028]

(2)等离子层涂覆,用由直流电驱动的等离子电弧作为热源,将粉末状的mcraly颗粒加热到熔融或半熔融状态,并以150m/s的速度喷向锅体表面,喷涂56~60s,在锅体表面形成附着牢固的mcraly层;然后缓冲层组分(缓冲层组分包括:粉末状的43~52wt%的mcraly颗粒和48~57wt%的长石粉和蛇纹石粉混合物(两者质量比为1:1))加热到熔融或半熔融状态,并以150m/s的速度喷向锅体表面,喷涂40~44s而形成附着于mcraly层外的缓

冲层;

[0029]

(3)不粘涂层涂覆,采用热喷涂方法在等离子涂层表面涂覆一层不粘涂层;然后对锅体内表面进行打磨以去除凹凸纹路区域的凸出面的等离子层和不粘涂层而保留凹进面的。

[0030]

相比于现有技术,本发明具有如下有益效果:

[0031]

通过热喷涂,在基材表面上涂覆不粘涂层,长石粉和蛇纹石粉的存在在材料表面构造特殊微纳米结构,提升涂层表面的粗糙程度,提高涂层的疏水性能;进入网络结构内部可增强材料的硬度、耐摩擦磨损性能以及耐腐蚀性能;且对涂层的热稳定性和耐热性能具有一定的提升作用。加入巯基丙基三甲氧基硅烷、氯丙基三乙氧基硅和3-[[2-(生物素酰胺)乙基]二硫基]丙酸磺酸基琥珀酰亚胺酯,三者协同作用,使其结构更加稳定,耐高温性能进一步提升,增强力学性能和与基材结合能力。除此之外在基体与不粘涂层之间加入等离子层,在等离子层材料中加入长石粉、蛇纹石粉,在提升基体材质的硬度的同时,可以有效改善导热性能,且进一步提升等离子层与不粘涂层的结合力,使涂层更好的涂覆在锅体表面,不易脱落,延长锅的使用寿命。

[0032]

因此,本发明提供了一种底部具有环型凹凸纹理的导热新材料不粘锅,该不粘锅具有优异的耐高温、耐磨性能,且硬度高、不粘性好,涂层结合力强,使用过程不易脱落,有效延长不粘锅的使用寿命。

附图说明

[0033]

图1为本发明新材料结构示意图;

[0034]

图2为本发明试验例1中不粘性测试结果对比示意图;

[0035]

图3为本发明试验例1中硬度测试结果对比示意图;

[0036]

图4为本发明试验例1中结合性能测试结果对比示意图;

[0037]

图5为本发明试验例1中耐热性能测试结果对比示意图;

[0038]

图6为本发明试验例1中耐腐蚀性测试结果对比示意图;

[0039]

图7为本发明实施例7制得不粘锅内表面纹理实物图。

[0040]

附图标记:

[0041]

1-基体,2-等离子层,2.1-mcraly层,2.2-缓冲层,3-不粘涂层。

具体实施方式

[0042]

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

[0043]

实施例1:

[0044]

一种不粘锅具用不粘涂层的制备:

[0045]

颜料研磨,按重量份计,将钛白粉16份、长石粉20份、蛇纹石粉7份置于高速球磨机中混合研磨;

[0046]

涂料制备,按重量份计,向上述研磨好的颜料中加入八乙烯基笼型倍半硅氧烷28份、二苯乙烯基苯酚聚氧乙烯醚96份、甲基三乙酰氧基硅烷4份、助剂6份,混合搅拌得到涂料a;其中,助剂包括按质量分数计,硅溶胶50%、流平剂15%和分散剂35%。

[0047]

热喷涂,将上述涂料a在喷砂处理后的基材表面进行热喷涂得到不粘涂层,热喷涂

工艺的操作温度220℃,得到不粘涂层厚度为22μm。其中基体预处理为:砂纸打磨后用煤油超声波进行清洗,利用超声空化效应将基体表面粘附的油脂、污垢及铝屑等清除剥落;接着分别用清水和酒精进行清洗,并用干净滤纸擦拭除湿;然后采用喷砂机进行喷砂化处理,完成后用压缩空气吹除其表面松散的砂粒和杂物,最后用酒精擦拭清洗。喷砂设备:cs-600d型号,24#棕刚玉砂;参数设置:压力0.4mpa,喷砂角度90

°

。喷砂完成后基体表面粗糙度为5.0μm。

[0048]

实施例2:

[0049]

一种不粘锅具用不粘涂层的制备与实施例1的不同之处在于:按重量份计,八乙烯基笼型倍半硅氧烷24份、二苯乙烯基苯酚聚氧乙烯醚88份、甲基三乙酰氧基硅烷2份、钛白粉14份、长石粉16份、蛇纹石粉6份、助剂4份。其中,助剂包括按质量分数计,硅溶胶50%、流平剂15%和分散剂35%;得到不粘涂层厚度为23μm。

[0050]

实施例3:

[0051]

一种不粘锅具用不粘涂层的制备与实施例1的不同之处在于:按重量份计,八乙烯基笼型倍半硅氧烷32份、二苯乙烯基苯酚聚氧乙烯醚100份、甲基三乙酰氧基硅烷4份、钛白粉15份、长石粉18份、蛇纹石粉7份、助剂5份。其中,助剂包括按质量分数计,硅溶胶50%、流平剂15%和分散剂35%;得到不粘涂层厚度为25μm。

[0052]

实施例4:

[0053]

一种不粘锅具用不粘涂层的制备与实施例1的不同之处在于:原料组分中还包括2重量份复合添加剂;其中,巯基丙基三甲氧基硅烷、氯丙基三乙氧基硅烷、3-[[2-(生物素酰胺)乙基]二硫基]丙酸磺酸基琥珀酰亚胺酯的质量比为3:1.5:2.7。

[0054]

实施例5:

[0055]

一种不粘锅用导热新材料的制备:

[0056]

铝合金基体1预处理,与实施例1中的基材表面预处理相同;

[0057]

等离子层2涂覆,用由直流电驱动的等离子电弧作为热源,将粉末状的mcraly颗粒加热到熔融或半熔融状态,并以150m/s的速度喷向锅体表面,喷涂时间为57s,在锅体表面形成附着牢固的mcraly层2.1;然后将缓冲层组分(缓冲层组分包括:粉末状的45wt%的mcraly颗粒和、55wt%的长石粉和蛇纹石粉混合物(两者质量比为1:1))加热到熔融或半熔融状态,并以150m/s的速度喷向锅体表面,喷涂43s而形成附着于mcraly层外的缓冲层2.2,得到等离子体层厚度为40μm,粗糙度范围为:ra=12μm,rz=60μm。其中,等离子层2的喷涂电流为600a,电压为30v,送粉量为60g/min,喷涂距离为16mm,总喷涂时间为100s。

[0058]

不粘涂层3涂覆,将实施例1制得的不粘涂层3热喷涂于等离子层2上,操作温度200℃,层厚为24μm;得到导热新材料。

[0059]

实施例6:

[0060]

一种不粘锅用导热新材料的制备与实施例6的不同出处在于:不粘涂层3采用实施例4制得的。

[0061]

实施例7:

[0062]

一种底部具有环型凹凸纹理的导热新材料不粘锅的制备:

[0063]

(1)在锅体片材表面喷淋蚀刻形成凹凸纹路:内表面印刷油墨图案并进行干燥,使得油墨图案结合于所述锅体片材上;通过蚀刻机对锅体片材印刷有油墨图案的一面进行喷

淋蚀刻以形成凹凸纹路,将表面的油墨进行清洗后再成型制成锅体;

[0064]

(2)等离子层涂覆,用由直流电驱动的等离子电弧作为热源,将粉末状的mcraly颗粒加热到熔融或半熔融状态,并以150m/s的速度喷向锅体表面,喷涂56s,在锅体表面形成附着牢固的mcraly层;然后缓冲层组分(缓冲层组分包括:粉末状的47wt%的mcraly颗粒和53wt%的长石粉和蛇纹石粉混合物(两者质量比为1:1))加热到熔融或半熔融状态,并以150m/s的速度喷向锅体表面,喷涂44s而形成附着于mcraly层外的缓冲层;其中,得到等离子体层厚度为42μm,粗糙度范围为:ra=11μm,rz=58μm。其中,等离子层的喷涂电流为600a,电压为30v,送粉量为60g/min,喷涂距离为16mm,总喷涂时间为100s。

[0065]

(3)不粘涂层涂覆,采用热喷涂方法在等离子涂层表面涂覆一层不粘涂层,厚度为26μm;然后对锅体内表面进行打磨以去除凹凸纹路区域的凸出面的等离子层和不粘涂层而保留凹进面的,即得不粘锅。

[0066]

其中,得到的不粘锅锅底纹理实物照片如图7所示,环型凸起的高度为0.3mm,宽度为0.5mm;凹陷区深度为0.3mm。

[0067]

对比例1:

[0068]

一种不粘锅具用不粘涂层的制备与实施例1的不同之处在于:不添加颜料。

[0069]

对比例2:

[0070]

一种不粘锅具用不粘涂层的制备与实施例1的不同之处在于:颜料只添加钛白粉一种。

[0071]

对比例3:

[0072]

一种不粘锅用导热新材料的制备与实施例5的不同之处在于:等离子层2.2中不添加长石粉和蛇纹石粉。

[0073]

试验例1:

[0074]

涂层性能测试

[0075]

1、表面润湿(不粘)性测试

[0076]

涂层的疏水(不粘)性能采用涂层表面与水的静态接触角大小来表征。采用oca40micro型接触角测试仪的悬滴法来测量涂层与水的静态接触角,将样品置于样品台上,将待测液滴悬滴于样品表面后,调整焦距,系统将自动捕抓影像,分析后将自动测量出涂层表面接触角大小。

[0077]

对对比例1~2、实施例1~4进行上述测试,结果如图2所示。从图中分析可知,实施例1制得涂层的水接触角为163.4

°

,明显高于对比例1和对比例2,稍好于实施例2~3,表明长石粉与蛇纹石粉的加入与钛白粉协同作用,有效提升涂层的疏水性,增强其不粘性。且实施例4的效果好于实施例1,表明复合添加剂的加入进一步提升材料的不粘性。

[0078]

2、硬度的测量

[0079]

样品硬度值的表征采用维氏显微硬度计(mh-5d型)进行测量,载荷为100g,时间15s,每个样品在不同位置测量7次算取平均值作为最终结果。采用测量方法为静态压痕法,其工作原理为:通过金刚石椎体将力施加到涂层上,使被测涂层发生塑性变形产生压痕,再依据载荷与压痕面积之间的关系,求出其硬度值。

[0080]

对对比例1~2、实施例1~3制得涂层进行上述测试,结果如图3所示。分析可知,实施例1制得涂层的显微硬度为783hv

0.1

,明显高于对比例1和对比例2,稍好于实施例2~3,表

明长石粉与蛇纹石粉的加入与钛白粉协同作用,有效提升涂层材料的硬度。

[0081]

3、涂层结合强度的测量

[0082]

涂层结合强度是指单位面积涂层从基材结合面上剥离所需力的大小,粘结试样拉伸法作为一种定量检测手段被广泛应用于测量喷涂涂层的结合力。本测试采用拉伸测量涂层的结合强度。样品与对偶件的直径均为25.4mm,以fm 1000薄膜树脂胶为粘结剂将样品及已喷砂化的对偶件固定于夹具上,并置于烘箱内于180℃下保温3h,冷却后得到拉伸试样,利用万能拉伸试验机(gdl-50kn)进行拉伸测试,试样断裂时载荷与试样截面面积的比则为涂层的结合强度值,测量多个试样算取平均值。

[0083]

对对比例1~2、实施例1~4制得涂层进行上述测试,结果如图4所示。分析可知,实施例1制得涂层的结合强度为80mpa,明显高于对比例1和对比例2,稍好于实施例2~3,表明长石粉与蛇纹石粉的加入与钛白粉协同作用,有效提升涂层材料的结合强度。实施例4制得涂层的结合强度明显高于实施例1,表明复合添加剂的加入可进一步提升材料的结合力。

[0084]

4、摩擦学性能测试

[0085]

本测试于常温下采用球盘式摩擦磨损试验机(ms-t3001型)对涂层摩擦磨损性能进行测试,试验的摩擦副(对磨件)为φ4mm的si3n4钢球,摩擦半径为5mm,旋转角速度为382rpm,载荷10n,测试时间为30min。

[0086]

采用三维表面轮廓仪(dektak xt)测量磨痕深度、磨痕界面面积和磨痕的3d微观形貌,每个样品重复3次测量不同区域并计算平均值。摩擦磨损实验后,以涂层样品的磨损率大小衡量摩擦磨损性能的好坏,涂层的磨损率越低,其耐磨性能越好。磨损率按照下列式子计算:

[0087]

w%=v/(pl)

×

100%

[0088]

式中v为磨损体积,p是法向载荷,l是滑行距离。

[0089]

对对比例1~2、实施例1~4进行上述测试,结果如表1所示。

[0090]

表1涂层摩擦磨损结果

[0091]

样品摩擦系数磨痕宽度/mm磨损率/mm3/(n

·

m)磨痕深度/μm对比例10.130.36454.93对比例20.270.9411.439.46实施例10.580.983.324.21实施例20.510.765.126.23实施例30.560.914.895.49实施例40.610.952.714.01

[0092]

从表1中分析可知,实施例1制得涂层摩擦系数明显高于对比例1和对比例2,与实施例2~4相当;且实施例1~4制得的涂层的磨损率均在10mm3/n

·

m以下,相较于对比例1和对比例2有了较大的降低;以上结果表明长石粉与蛇纹石粉的加入与钛白粉协同作用,有效提升涂层材料的摩擦系数,这也是涂层表面粗糙度较大及涂层硬度较高共同作用得到的效果;且复合添加剂的加入可进维持涂层材料优异的磨损性能。

[0093]

5、耐热性能测试

[0094]

将涂层移至马弗炉中,在空气氛围中分别在300~800℃范围内每隔30℃取一个点,该温度下煅烧5h,将煅烧后的涂层取出冷却至室温,并测试涂层表面的接触角直至出现

突变为止,再在该突变值周围取点,确定最大耐受温度值。

[0095]

对对比例1~2、实施例1~4进行上述测试,结果如图5所示。从图中分析可知,实施例1制得涂层的最大耐受温度为749℃,明显高于对比例1和对比例2,稍好于实施例2~3,表明长石粉与蛇纹石粉的加入与钛白粉协同作用,有效提升涂层材料的耐热性能,扩增温度使用范围。实施例4制得涂层的结合强度高于实施例1,表明复合添加剂的加入可进一步提升材料的耐热性。

[0096]

6、耐酸碱性

[0097]

取5μl不同ph水滴滴在涂层表面,1min后测试水滴接触角。

[0098]

对对比例2、实施例1制得的涂层进行上述测试,结果如图6所示。从图中分析可知,不同的ph值下,实施例1制得涂层的耐酸碱明显高于对比例2,且稳定性好,表明长石粉与蛇纹石粉的加入与钛白粉协同作用,有效提升涂层材料的耐酸碱腐蚀性。

[0099]

试验例2:

[0100]

导热新材料性能测试

[0101]

1、拉伸强度

[0102]

抗拉试验在zwick-150型电子拉伸试验机上进行,拉伸速度为2mm/min,环境温度为25℃,拉伸试样按照gb 3076-82“金属薄板带拉伸试验方法”制作。

[0103]

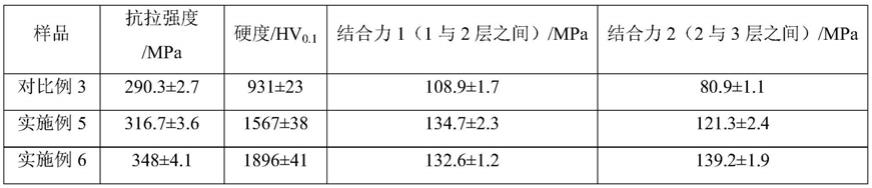

对对对比例3、实施例5、实施例6制得材料进行上述测试,以及硬度和结合强度测试(测试方法与试验例1相同),结果如表2所示。

[0104]

表2材料性能各项指标测试结果

[0105][0106]

从表2中可以看出,实施例5制得材料的抗拉强度、硬度及结合力均明显高于对比例3的,表明长石粉、蛇纹石粉加入后形成等离子层可以有效提升材料的力学性能,对等离子层与基体材料之间的结合力具有一定的提升作用;实施例6的抗拉强度、硬度均好于实施例5,结合力2提升效果明显,表明涂层中复合添加剂的存在对材料的力学性能的提升具有增强作用,尤其可以显著提升涂层与等离子体层之间的结合力,增加材料的使用寿命。

[0107]

2、温度相对稳定性性能测试

[0108]

取相同尺寸大小的样品材料,相同实验温度下,用同样的火焰对其进行加热,并用红外测温仪对材料进行测温,记录5min内每分钟的温差变化,并记录。

[0109]

对对比例3、实施例5、实施例6制得材料进行上述测试,结果如表3所示。

[0110]

表3材料每分钟温差变化(℃)

[0111]

样品1min2min3min4min5min对比例346.4

±

0.233.6

±

0.322.8

±

0.116.1

±

0.48.9

±

0.2实施例525.1

±

0.119.8

±

0.217.4

±

0.318.1

±

0.116.7

±

0.3实施例620.3

±

0.316.7

±

0.415.9

±

0.216.1

±

0.315.1

±

0.1

[0112]

从表2中可以看出,相比于对比例3,实施例5制得材料的温差趋势变化明显变小,趋于平稳,表明长石粉、蛇纹石粉的加入可以提升材料的导热性能,在升温的过程中还可以保持温差稳定。且实施例6的效果好于实施例5,表明复合添加剂的存在具有协同增强的作用。

[0113]

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

[0114]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1