一种高速深层搅拌的施工方法与流程

1.本发明涉及桩基技术工程领域,特别涉及到一种高速深层搅拌的施工方法。

背景技术:

2.随着我国城市建设的快速发展,土地资源越来越紧张,充分开发和利用地下空间,是城市建设发展的必然趋势。城市地下空间正在朝着更大深度、更大规模的方向发展,大规模的投资与规划引起地下工程建设将面临更多的挑战和难题。深层搅拌法是早起源于美国,二战后引入日本并由日本发展应用于工业与民用建筑工程、港口、公路铁路路基加固,70年代后期引入中国。

3.水泥加固法处理软弱地基在我国已推广使用多年,它能够最大限度的利用原地基土。通过大量的工程实践,证明了水泥加固法是一种使用工程范围广、经济合理、行之有效的地基处理方法。目前现有的深层搅拌法主要是采用深层搅拌机进行施工,利用水泥、石灰等材料作为固化剂,利用低压力浆泵把固化浆液泵送至在地基深处,通过搅拌叶片直接将软土和固化剂强制拌和,使之形成强度较高的增强体。但是现有的深层搅拌桩由于下钻深度越高搅拌阻力越大,并不能实现超深度搅拌的效果,并且,深度越深搅拌的效果越差,对超深基坑支护及桩基的发展形成制约,因此,亟需一种新型的施工搅拌方法。

技术实现要素:

4.针对现有技术中存在的上述技术问题,本发明提出了一种高速深层搅拌的施工方法,克服了现有技术的不足。通过下钻过程中采用降阻材料气泡对下钻过程中的阻力进行降低,实现超深地层条件下低扭矩施工;通过在提钻过程中掺加消泡材料,对降阻材料气泡进行消除,使得水泥土强度产生大幅度提高;通过改变固化材料在下钻过程和提钻过程中的掺量及掺入形式,并改变下钻和提钻过程中的转速,实现深层土体与固化材料混合均匀,增大了搅拌桩的整体强度。

5.为了实现上述目的,本发明采用如下技术方案:一种高速深层搅拌的施工方法,其特征在于,采用固化材料输送模块、固化材料浆液制备模块、降阻材料制备模块、消泡材料制备模块、钻机相结合,用如下步骤实现大直径深层的施工方法:步骤1:搅拌施工准备平整现场场地,确定钻机的位置,并校核桩架的垂直度;将固化材料输送模块、固化材料浆液制备模块、降阻材料制备模块、消泡材料制备模块分别与钻机通过高压胶管连接起来;将下钻所需固化材料与水在固化材料浆液制备模块内制备成固化材料浆液,将提钻所需固化材料放入固化材料输送模块备用,将降阻材料和水在降阻材料制备模块内混合、搅拌形成微小气泡,将消除泡材料和水在消泡材料制备模块内混合成消泡溶剂;步骤2:搅拌下钻施工搅拌下钻的过程中,同时喷射固化材料浆液和降阻材料气泡,固化材料浆液从搅

拌钻头最下端的搅拌叶片背面喷出,降阻材料气泡从搅拌钻头最下端的搅拌叶片正面喷出,固化材料浆液的浓度根据土层的天然含水率进行控制,降阻材料气泡的喷射量根据扭矩进行控制,降阻材料的喷射位置位于固化材料喷射位置的下部,降阻材料气泡的生成量与降阻材料溶液浓度成正比,其中,初始固化材料浆液的浓度为a,初始降阻材料溶液的浓度为b,正常工作扭矩值为n1,极限工作扭矩值为n2,整根桩内固化材料的掺入量为土体质量的10%~40%,其中,下钻过程中固化材料的掺量为固化材料总掺量的0~50%,固化材料浆液喷射流量的具体调整措施为:(1)当土层的天然含水率小于w1时,固化材料浆液的浓度范围为1.2a~2.0a;(2)当土层的天然含水率处于w1~w2之间,固化材料浆液的浓度范围为0.8a~1.2a;(3)当土层的天然含水率大于w2时,固化材料浆液的浓度范围为0.4a~0.8a;整根桩内降阻材料的掺入量为土体质量的0.1%~5%,下钻过程中将降阻材料全部消耗,降阻材料浓度的具体调整措施为:(1)当钻机的扭矩小于n1时,不喷射降阻材料气泡;(2)当钻机的扭矩处于n1~n2之间,降阻材料浆液的浓度范围为0.1%~5%;(3)当钻机的扭矩大于n2时,降阻材料浆液的浓度范围为5%~20%;(4)当下钻到设计深度之上3m~5m范围内,停止喷射降阻材料气泡;步骤3:桩底复搅施工当下钻深度达到设计值时,在原位搅拌1min~2min,之后以0.8m/min~1.5m/min的速度提升搅拌3~5m再下钻搅拌至设计深度处;步骤4:搅拌提钻施工提钻过程采用高压气将固化材料喷出,搅拌提钻过程中停止喷射降阻材料和固化材料浆液,开始喷射固化材料和消泡材料,固化材料从搅拌钻头最上端的搅拌叶片背面喷出,消泡材料气泡从搅拌钻头最上端的搅拌叶片正面喷出,提钻过程中固化材料的掺入量为全部固化材料质量的50%

‑

100%,消泡材料的掺入量为土体质量的0.1%~5%,提钻过程中将消泡材料全部消耗,固化材料通过高压气输送进周围土体,高压气的压力范围为0.5 mpa ~3.0mpa,高压气的压力值随着钻头深度的增大而增大,消泡材料的具体调整措施为:在同一个深度位置处消泡材料的喷射量与下钻过程中降阻材料的喷射量成正比;步骤5:搅拌钻头提升至地面时,完成搅拌作业,施工结束。

6.优选地,所述步骤1中场地平整主要措施为:清除施工区域内的表层障碍物,回填适量砂石并夯实,要求路基的承重荷载以能够行走重型桩架为准,必要时可铺设路基;钻机就位、调垂的具体措施为:结合施工现场情况,调整钻机底盘,使底盘平行或垂直于设计桩线,钻头与设计桩位的中心点重合,运用线锤对立柱进行定位观测以保证桩机桩身的垂直度,并在垂直方向上采用2台经纬仪校核桩架的垂直度,确保定位偏差不大于10mm,垂直度不大于1/200。

7.优选地,所述步骤1中降阻材料选用离子型表面活性剂溶液,型号为十二烷基硫酸钠或者十二烷基苯磺酸钠,并通过降阻材料制备模块将降阻材料制备成微米级气泡,微米级气泡的直径范围为1~100微米;固化材料为普通硅酸盐水泥,固化材料浆液通过注浆泵泵送进高压胶管,降阻材料气泡通过空气压力机输送到高压胶管,消泡溶剂通过注浆泵泵送进高压胶管,固化材料通过空气压力机输送到高压胶管。

8.优选地,所述步骤2中初始固化材料浆液的浓度a的取值范围为0~80%,初始降阻材料的浓度b的取值范围为0~20%,正常工作扭矩值n1为30000n.m,极限工作扭矩值n2为50000n.m,当钻头进入到地面以下0.2m~0.5m时,开始喷射降阻材料和固化材料浆液,下钻速度的范围为0.4 m/min~1.0m/min,转速为5r/min~20r/min。

9.优选地,所述步骤4中提钻速度为0.5 m/min~2.5m/min,转速为5r/min~30r/min,此外,气压的大小不影响固化材料的输送速度,固化材料的传送速度为100kg/min~300kg/min。

10.优选地,所述步骤4中高压气的压力值与钻头深度的具体关系为:(1)当钻头深度处于小于10m范围内,气压为0~0.5mpa;(2)当钻头深度处于10m~20m范围内,气压为0.5mpa~1.0mpa;(3)当钻头深度处于20m~30m范围内,气压为0.5mpa~1.5mpa;(4)当钻头深度处于大于30m范围内,气压为1.0mpa~2.0mpa。

11.优选地,所述消泡材料为液体、粉末或者固体颗粒,消泡材料包括但不仅限于聚硅氧烷、聚醚改性硅油、聚二甲基硅氧烷、聚氧乙烯聚氧丙醇胺醚。

12.本发明所带来的有益技术效果:(1)通过下钻过程中采用降阻材料气泡对下钻过程中的阻力进行降低,实现超深地层条件下低扭矩施工;(2)通过在提钻过程中掺加消泡材料,对降阻材料气泡进行消除,使得水泥土强度产生大幅度提高;(3)通过改变固化材料在下钻过程和提钻过程中的掺量及掺入形式,并改变下钻和提钻过程中的转速,实现深层土体与固化材料混合均匀,增大了搅拌桩的整体强度。

附图说明

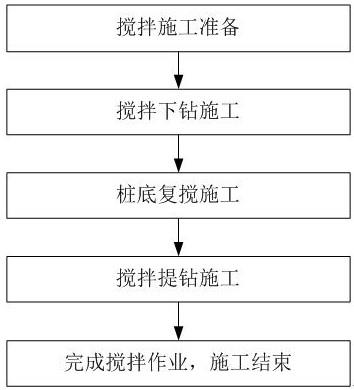

13.图1为本发明一种高速深层搅拌的施工方法的施工流程示意图。

具体实施方式

14.下面结合附图以及具体实施方式对本发明作进一步详细说明:实施例1:采用普通硅酸盐水泥为固化材料,成桩深度为40m,消泡材料为粉末状态,进行搅拌施工。

15.如图1所示,一种高速深层搅拌的施工方法,其特征在于,采用固化材料输送模块、固化材料浆液制备模块、降阻材料制备模块、消泡材料制备模块、钻机相结合,用如下步骤实现大直径深层的施工方法:步骤1:搅拌施工准备平整现场场地,确定钻机的位置,并校核桩架的垂直度;将固化材料输送模块、固化材料浆液制备模块、降阻材料制备模块、消泡材料制备模块分别与钻机通过高压胶管连接起来;将下钻所需固化材料与水在固化材料浆液制备模块内制备成固化材料浆液,将提钻所需固化材料放入固化材料输送模块备用,将降阻材料和水在降阻材料制备模块内混合、搅拌形成微小气泡,将消除泡材料和水在消泡材料制备模块内混合成消泡溶剂;步骤2:搅拌下钻施工

搅拌下钻的过程中,同时喷射固化材料浆液和降阻材料气泡,固化材料浆液从搅拌钻头最下端的搅拌叶片背面喷出,降阻材料气泡从搅拌钻头最下端的搅拌叶片正面喷出,固化材料浆液的浓度根据土层的天然含水率进行控制,降阻材料气泡的喷射量根据扭矩进行控制,降阻材料的喷射位置位于固化材料喷射位置的下部,降阻材料气泡的生成量与降阻材料溶液浓度成正比,其中,初始固化材料浆液的浓度为a,初始降阻材料溶液的浓度为b,正常工作扭矩值为n1,极限工作扭矩值为n2,整根桩内固化材料的掺入量为土体质量的30%,其中,下钻过程中固化材料的掺量为固化材料总掺量的30%,固化材料浆液喷射流量的具体调整措施为:(1)当土层的天然含水率小于w1时,固化材料浆液的浓度为1.5a;(2)当土层的天然含水率处于w1~w2之间,固化材料浆液的浓度范围为1.0a;(3)当土层的天然含水率大于w2时,固化材料浆液的浓度范围为0.7a;整根桩内降阻材料的掺入量为土体质量的3%,下钻过程中将降阻材料全部消耗,降阻材料浓度的具体调整措施为:(1)当钻机的扭矩小于n1时,不喷射降阻材料气泡;(2)当钻机的扭矩处于n1~n2之间,降阻材料浆液的浓度范围为2%;(3)当钻机的扭矩大于n2时,降阻材料浆液的浓度范围为7%;(4)当下钻到设计深度之上3m~5m范围内,停止喷射降阻材料气泡;步骤3:桩底复搅施工当下钻深度达到设计值时,在原位搅拌1min~2min,之后以1.0m/min的速度提升搅拌4m再下钻搅拌至设计深度处;步骤4:搅拌提钻施工提钻过程采用高压气将固化材料喷出,搅拌提钻过程中停止喷射降阻材料和固化材料浆液,开始喷射固化材料和消泡材料,固化材料从搅拌钻头最上端的搅拌叶片背面喷出,消泡材料气泡从搅拌钻头最上端的搅拌叶片正面喷出,提钻过程中固化材料的掺入量为全部固化材料质量的70%,消泡材料的掺入量为土体质量的3%,提钻过程中将消泡材料全部消耗,固化材料通过高压气输送进周围土体,高压气的压力范围为0.5 mpa ~3.0mpa,高压气的压力值随着钻头深度的增大而增大,消泡材料的具体调整措施为:在同一个深度位置处消泡材料的喷射量与下钻过程中降阻材料的喷射量成正比;步骤5:搅拌钻头提升至地面时,完成搅拌作业,施工结束。

16.优选地,所述步骤1中场地平整主要措施为:清除施工区域内的表层障碍物,回填适量砂石并夯实,要求路基的承重荷载以能够行走重型桩架为准,必要时可铺设路基;钻机就位、调垂的具体措施为:结合施工现场情况,调整钻机底盘,使底盘平行或垂直于设计桩线,钻头与设计桩位的中心点重合,运用线锤对立柱进行定位观测以保证桩机桩身的垂直度,并在垂直方向上采用2台经纬仪校核桩架的垂直度,确保定位偏差不大于10mm,垂直度不大于1/200。

17.优选地,所述步骤1中降阻材料选用离子型表面活性剂溶液,型号为十二烷基硫酸钠或者十二烷基苯磺酸钠,并通过降阻材料制备模块将降阻材料制备成微米级气泡,微米级气泡的直径范围为10~50微米;固化材料为普通硅酸盐水泥,固化材料浆液通过注浆泵泵送进高压胶管,降阻材料气泡通过空气压力机输送到高压胶管,消泡溶剂通过注浆泵泵送

进高压胶管,固化材料通过空气压力机输送到高压胶管。

18.优选地,所述步骤2中初始固化材料浆液的浓度a的取值为70%,初始降阻材料的浓度b的取值范围为10%,正常工作扭矩值n1为30000n.m,极限工作扭矩值n2为50000n.m,当钻头进入到地面以下0.5m时,开始喷射降阻材料和固化材料浆液,下钻速度的范围为0.6m/min,转速为15r/min。

19.优选地,所述步骤4中提钻速度为1.5m/min,转速为25r/min,此外,气压的大小不影响固化材料的输送速度,固化材料的传送速度为120kg/min。

20.优选地,所述步骤4中高压气的压力值与钻头深度的具体关系为:(1)当钻头深度处于小于10m范围内,气压为0.3mpa;(2)当钻头深度处于10m~20m范围内,气压为0.7mpa;(3)当钻头深度处于20m~30m范围内,气压为1.2mpa;(4)当钻头深度处于大于30m范围内,气压为1.5mpa。

21.实施例2:采用普通硅酸盐水泥为固化材料,成桩深度为50m,消泡材料为液体状态,进行搅拌施工。

22.如图1所示,一种高速深层搅拌的施工方法,其特征在于,采用固化材料输送模块、固化材料浆液制备模块、降阻材料制备模块、消泡材料制备模块、钻机相结合,用如下步骤实现大直径深层的施工方法:步骤1:搅拌施工准备平整现场场地,确定钻机的位置,并校核桩架的垂直度;将固化材料输送模块、固化材料浆液制备模块、降阻材料制备模块、消泡材料制备模块分别与钻机通过高压胶管连接起来;将下钻所需固化材料与水在固化材料浆液制备模块内制备成固化材料浆液,将提钻所需固化材料放入固化材料输送模块备用,将降阻材料和水在降阻材料制备模块内混合、搅拌形成微小气泡,将消除泡材料和水在消泡材料制备模块内混合成消泡溶剂;步骤2:搅拌下钻施工搅拌下钻的过程中,同时喷射固化材料浆液和降阻材料气泡,固化材料浆液从搅拌钻头最下端的搅拌叶片背面喷出,降阻材料气泡从搅拌钻头最下端的搅拌叶片正面喷出,固化材料浆液的浓度根据土层的天然含水率进行控制,降阻材料气泡的喷射量根据扭矩进行控制,降阻材料的喷射位置位于固化材料喷射位置的下部,降阻材料气泡的生成量与降阻材料溶液浓度成正比,其中,初始固化材料浆液的浓度为a,初始降阻材料溶液的浓度为b,正常工作扭矩值为n1,极限工作扭矩值为n2,整根桩内固化材料的掺入量为土体质量的30%,其中,下钻过程中固化材料的掺量为固化材料总掺量的40%,固化材料浆液喷射流量的具体调整措施为:(1)当土层的天然含水率小于w1时,固化材料浆液的浓度范围为1.5a;(2)当土层的天然含水率处于w1~w2之间,固化材料浆液的浓度范围为1.0a;(3)当土层的天然含水率大于w2时,固化材料浆液的浓度范围为0.6a;整根桩内降阻材料的掺入量为土体质量的4%,下钻过程中将降阻材料全部消耗,降阻材料浓度的具体调整措施为:(1)当钻机的扭矩小于n1时,不喷射降阻材料气泡;

(2)当钻机的扭矩处于n1~n2之间,降阻材料浆液的浓度范围为3%;(3)当钻机的扭矩大于n2时,降阻材料浆液的浓度范围为8%;(4)当下钻到设计深度之上3m~5m范围内,停止喷射降阻材料气泡;步骤3:桩底复搅施工当下钻深度达到设计值时,在原位搅拌1min~2min,之后以0.8m/min~1.5m/min的速度提升搅拌3~5m再下钻搅拌至设计深度处;步骤4:搅拌提钻施工提钻过程采用高压气将固化材料喷出,搅拌提钻过程中停止喷射降阻材料和固化材料浆液,开始喷射固化材料和消泡材料,固化材料从搅拌钻头最上端的搅拌叶片背面喷出,消泡材料气泡从搅拌钻头最上端的搅拌叶片正面喷出,提钻过程中固化材料的掺入量为全部固化材料质量的60%,消泡材料的掺入量为土体质量的4%,提钻过程中将消泡材料全部消耗,固化材料通过高压气输送进周围土体,高压气的压力范围为0.5 mpa ~3.0mpa,高压气的压力值随着钻头深度的增大而增大,消泡材料的具体调整措施为:在同一个深度位置处消泡材料的喷射量与下钻过程中降阻材料的喷射量成正比;步骤5:搅拌钻头提升至地面时,完成搅拌作业,施工结束。

23.优选地,所述步骤1中场地平整主要措施为:清除施工区域内的表层障碍物,回填适量砂石并夯实,要求路基的承重荷载以能够行走重型桩架为准,必要时可铺设路基;钻机就位、调垂的具体措施为:结合施工现场情况,调整钻机底盘,使底盘平行或垂直于设计桩线,钻头与设计桩位的中心点重合,运用线锤对立柱进行定位观测以保证桩机桩身的垂直度,并在垂直方向上采用2台经纬仪校核桩架的垂直度,确保定位偏差不大于10mm,垂直度不大于1/200。

24.优选地,所述步骤1中降阻材料选用离子型表面活性剂溶液,型号为十二烷基硫酸钠或者十二烷基苯磺酸钠,并通过降阻材料制备模块将降阻材料制备成微米级气泡,微米级气泡的直径范围为10~30微米;固化材料为普通硅酸盐水泥,固化材料浆液通过注浆泵泵送进高压胶管,降阻材料气泡通过空气压力机输送到高压胶管,消泡溶剂通过注浆泵泵送进高压胶管,固化材料通过空气压力机输送到高压胶管。

25.优选地,所述步骤2中初始固化材料浆液的浓度a的取值为80%,初始降阻材料的浓度b的取值范围为8%,正常工作扭矩值n1为30000n.m,极限工作扭矩值n2为50000n.m,当钻头进入到地面以下0.2m时,开始喷射降阻材料和固化材料浆液,下钻速度的范围为0.5m/min,转速为20r/min。

26.优选地,所述步骤4中提钻速度为1.0m/min,转速为30r/min,此外,气压的大小不影响固化材料的输送速度,固化材料的传送速度为150kg/min。

27.优选地,所述步骤4中高压气的压力值与钻头深度的具体关系为:(1)当钻头深度处于小于10m范围内,气压为0.4mpa;(2)当钻头深度处于10m~20m范围内,气压为0.9mpa;(3)当钻头深度处于20m~30m范围内,气压为1.2mpa;(4)当钻头深度处于大于30m范围内,气压为1.6mpa。

28.优选地,所述消泡材料的型号为hft

‑

800。

29.本发明一种高速深层搅拌的施工方法,通过下钻过程中采用降阻材料气泡对下钻

过程中的阻力进行降低,实现超深地层条件下低扭矩施工;通过在提钻过程中掺加消泡材料,对降阻材料气泡进行消除,使得水泥土强度产生大幅度提高;通过改变固化材料在下钻过程和提钻过程中的掺量及掺入形式,并改变下钻和提钻过程中的转速,实现深层土体与固化材料混合均匀,增大了搅拌桩的整体强度。

30.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1