一种人工挖孔环形基桩土芯回填薄钢模板体系及施工方法

1.本发明属于土木工程施工技术领域,主要用于大直径(大于2000mm)人工挖孔环形基桩模板施工。

背景技术:

2.随着社会的飞速发展,超高层建筑和大跨度桥梁越来越多,其对基础的要求也越来越高,在这样的工程建设背景下,一些大直径人工挖孔桩应运而生,在现有工程桩基础中,人工挖孔实心桩占有很大比例,空心桩应用较少,在工程实践中,人工挖孔空心桩常采用先进行人工挖孔下放钢筋笼,再采用升降设备进行模板支设而后浇筑混凝土的程序进行施工。

3.实际工程遇到的主要技术问题是:

4.(1)人工挖孔空心桩模板支设需采用升降设备进行施工,工人作业平台狭小,施工难度较大,施工工序繁杂。

5.(2)人工挖孔空心桩在浇筑混凝土时,在混凝土的压力作用下,容易造成模板屈曲,出现涨模、跑浆、漏浆等不良现象,影响成桩质量。

技术实现要素:

6.本发明主要解决了以下技术问题:采用土芯回填薄钢模板体系进行施工解决了传统人工挖孔空心桩需采用升降设备进行模板支设的问题,通过回填土芯进行薄钢模板支设,作业平台宽阔,施工效率较高,从而优化了施工工序,降低了施工成本。土芯作为模板体系的重要组成,在浇筑混凝土时由于土芯的存在,土压力使模板内壁更加整齐、平整、规则,有效地防止模板涨模、跑浆、漏浆等不良现象出现,大幅提高了环形基桩的成桩质量。

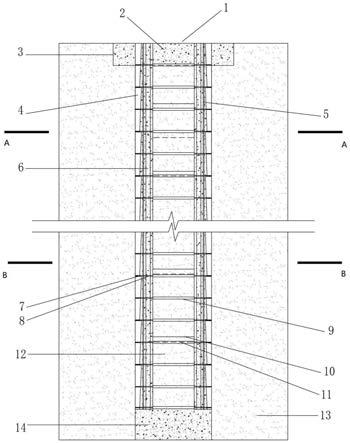

7.本发明公开了一种人工挖孔环形基桩土芯回填薄钢模板体系,连接钢筋8和钢圆环龙骨9之间采用焊接连接;各层薄钢模板10之间采用搭接的方式进行连接,当施工完下层的薄钢模板10并回填好土芯后,上层的薄钢模板10沿着下层的薄钢模板10的内壁插入下层回填土芯12内一定深度,以此完成上层的薄钢模板10固定,两层薄钢模板10的交叠处采用薄钢模板搭接带11进行连接,从而实现薄钢模板10之间的搭接连接。

8.进一步地,在建筑地基13上分层进行挖孔,并施做人工挖孔桩护臂4,待挖到基底后浇筑混凝土14封底,然后分层回填土芯;将回填的土芯作为施工平台进行薄钢模板10的安装工作,先进行膨胀螺栓7、连接钢筋8和钢圆环龙骨9的安装,再进行薄钢模板10的安装;通过分层回填土芯12、钢圆环龙骨9施工和薄钢模板10施工这样的施工工序循环施工,待回填土芯至桩顶设计标高后,浇筑混凝土,待混凝土凝固后形成环形桩体6并盖上封顶盖板2,就此,实现施工工序,提高效率,保证成桩质量,降低成本的目的。

9.进一步地,薄钢模板10为钢片结构,厚度为0.8mm。

10.与现有技术相比较,本发明采用局促孔洞空间土芯回填平台施工技术,针对大直径人工挖孔空心桩需采用升降设备进行模板支设问题,为增大工人在局促孔洞空间施工作

业平台与降低成本,即采用土芯回填技术,在薄钢模板内进行土芯回填,将回填的土芯作为上层薄钢模板安装的施工平台。另外,采用多环组合密贴技术,通过土芯回填,在浇筑混凝土时,由于土芯的存在,土压力使薄钢模板与钢圆环龙骨紧密贴合,有效地防止了薄钢模板屈曲,使薄钢模板内壁更加整齐、平整、规则,有效地防止了桩体浇筑混凝土时模板涨模、跑浆、漏浆的出现,提高了成桩质量。

附图说明

11.图1土芯回填薄钢模板体系人工挖孔桩纵剖面示意图。

12.图2土芯回填薄钢模板体系人工挖孔桩钢圆环龙骨a

‑

a断面图。

13.图3土芯回填薄钢模板体系人工挖孔桩薄钢模板b

‑

b断面图。

14.图4土芯回填薄钢模板体系人工挖孔桩平面图。

15.图中:1.桩孔;2.封顶盖板;3.锁口;4.人工挖孔桩护臂;5.钢筋笼;6.环形桩体;7.膨胀螺栓;8.连接钢筋;9.钢圆环龙骨;10.薄钢模板;11.薄钢模板搭接带;12.回填土芯;13.建筑地基;14.封底混凝土。

具体实施方式

16.以下结合附图和实施例对本发明进行详细说明。

17.一种人工挖孔环形基桩土芯回填薄钢模板体系的施工方法,该方法包括如下步骤:

18.1)从地表桩孔1采用人工挖孔分层开挖并施做人工挖孔桩护臂4和锁口3,分层开挖至基底,浇筑混凝土封底(封底厚度0.4d)。

19.2)整体吊放钢筋笼5及泵管。

20.3)在人工挖孔底部进行薄钢模板龙骨施工,包括膨胀螺栓7、连接钢筋8、钢圆环龙骨9的施工,将膨胀螺栓7按照在桩孔1的内壁上,连接钢筋8焊接在膨胀螺栓7上,在连接钢筋8布设钢圆环龙骨9。

21.4)吊放薄钢模板10至钢圆环龙骨9的内壁上,并进行薄钢模板10现场卷制工作,完成一层单元的薄钢模板10施工。

22.5)回填桩孔土至薄钢模板10顶部标高下5cm。

23.6)在完成薄钢模板10内的土回填后,在回填土芯12上重复步骤3)完成上层钢圆环龙骨9施工;上层的薄钢模板10沿着下层的薄钢模板10的内壁插入下层回填土芯12内一定深度,以此完成上层的薄钢模板10固定,两层薄钢模板10的交叠处采用薄钢模板搭接带11进行连接,从而实现薄钢模板10之间的搭接连接;

24.7)重复步骤4)、5)、6)直至桩顶设计标高,薄钢模板10之间采用搭接的方式进行连接。

25.8)上提泵管浇注人工挖孔桩桩身混凝土,形成环形桩体6。

26.9)养护,待混凝土达到强度后,加设封顶盖板2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1