装配式地下车站单侧预制墙板的制作方法

[0001]

本实用新型涉及装配式地下车站单侧预制墙板,属于建筑工程中装配式地下车站工程的技术领域。

背景技术:

[0002]

城市地铁和轨道交通地下车站工程建设中,主体结构形式主要为现浇钢筋混凝土梁板结构。在城市富地下水软土地区建造地下两层为主的车站,受基坑支护结构多层内撑的影响,现浇钢筋混凝土梁板逐层施工,在基坑内施工现场绑扎厚墙板、楼板和纵向框架梁柱钢筋,支设模板工作量大,工人作业条件差,劳动强度高,亟需改变建造方式。

[0003]

针对城市富地下水软土地区,在有基坑支护和内撑条件下建造地下两层车站,传统的建造方式为现浇钢筋混凝土底板后,搭设首层满堂钢管支模架,绑扎第一层外侧厚墙板钢筋、中板钢筋、梁柱钢筋,支设外墙侧模,梁柱模板和楼板底模,分层对称浇筑混凝土;再在中板上搭设第二层钢管支模架,绑扎第二层外侧厚墙板钢筋、梁柱钢筋和顶板钢筋钢筋,支设外墙侧模,梁柱模板和楼板底模,分层对称浇筑混凝土完成第二层主体结构施工。

[0004]

公知的预制外墙板有分层分块全预制方式和双侧预制中空叠合方式,对预制墙板的安装,采用沿基坑边布置移动龙门吊逐块直立安装到设计位置。由于为重型预制构件,在有基坑内撑的施工条件下,对位于内撑下方的预制构件难以直接安装到位,影响了安装效率。

技术实现要素:

[0005]

技术问题:本实用新型旨在提供一种装配式地下车站单侧预制墙板,是一种装配整体式地铁车站叠合整体的单侧半预制外墙板的高效安装方式。

[0006]

技术方案:本实用新型的一种装配式地下车站单侧预制墙板包括所述的装配式地下车站单侧预制墙板主要包括位于内侧的内侧预制墙板和位于外侧的现浇混凝土,由内侧预制墙板现浇混凝土组成叠合整体式墙板;在内侧预制墙板底部外伸出竖向的上u形钢筋,在上u形钢筋间布置了上槽钢支腿,使其能在直立安装状态下支托单块的内侧预制墙板的自重;基坑内现浇或预制底板或叠合现浇中板在叠合整体式墙板部位分层浇筑的叠合面上错位伸出与内侧预制墙板底部上u形钢筋对应的下u形钢筋和与上槽钢支腿对应的下槽钢支腿,内侧预制墙板与基坑内现浇或预制底板或叠合现浇中板之间的上u 形钢筋与下u形钢筋扣搭连接,上槽钢支腿与下槽钢支腿铰接连接。

[0007]

其中,所述单侧预制墙板厚度为叠合整体式墙板厚度的一半。

[0008]

所述上槽钢支腿与下槽钢支腿的数量相同,分别为2-5个。

[0009]

单侧预制墙板底部的上槽钢支腿上开有竖转安装所需的上销轴孔,基坑内现浇或预制底板或叠合现浇中板在叠合整体式墙板部位叠合面上伸出的下槽钢支腿也开有下销轴孔,上槽钢支腿与下槽钢支腿搭接,上销轴孔与下销轴孔对孔并搭接100~200mm。

[0010]

有益效果:本实用新型与现有技术相比,其优点为:

[0011]

1、对比现有装配式地下车站的全预制或双侧预制外墙板的直立安装方式,本实用新型提出的单侧预制墙板并采用旋转安装的方法,既有效控制了单块预制墙板的重量,又可通过平卧放置在平板运输车上,在基坑内已施工完成的底板或中板楼板面上行走,快速运输至安装位置,将预制墙板进行旋转至直立状态,高效完成安装。

[0012]

2、单侧预制墙板底部设置上槽钢支腿与现浇底板和叠合现浇中板的外侧墙部位设置的下槽钢支腿焊接连接,该槽钢支腿既支承了单侧预制墙板的自重,又形成了单侧预制墙板底部预留伸出的u形环筋与外侧墙板叠合面伸出的u形环筋扣搭连接的空间,有利于通过叠合现浇混凝土将单侧预制墙板与基坑底板和叠合现浇中板结合成整体。

[0013]

3、采用预制墙板平卧状态吊运至基坑内平板运输车上并直接运输至安装位置,可避免富地下水软土地区有多排基坑内撑对直立吊装预制墙板的影响,也有利于基坑内撑的平面布置,并可用于盖挖法地下车站的装配式车站施工。

[0014]

4、单侧预制墙板底部的上槽钢支腿与底板和中板外墙板叠合面伸出的下槽钢支腿搭接焊接后可作为叠合现浇混凝土连接带的单侧面支模拉结点,有效防止胀模。

附图说明

[0015]

图1为本实用新型的有单侧预制外墙板的两层装配整体式地下车站示意图;

[0016]

图2为本实用新型的单侧预制外墙板底部设置上槽钢支腿的构造示意图;

[0017]

图3为本实用新型的基坑现浇或预制底板及叠合现浇中板的外墙板部位叠合面上设置的下槽钢支腿构造示意图,其中图3(a)为基坑底板上设置下槽钢支腿的构造示意图;图3(b)为叠合现浇中板上设置下槽钢支腿的构造示意图;

[0018]

图4为本实用新型的外墙板叠合面部位上槽钢支腿与下槽钢支腿销接构造示意图;其中图4(a)为基坑底板的下槽钢支腿与单侧预制墙板的上槽钢支腿销接构造示意图;图4(b)为叠合现浇中板的下槽钢支腿与单侧预制墙板的上槽钢支腿销接构造示意图;

[0019]

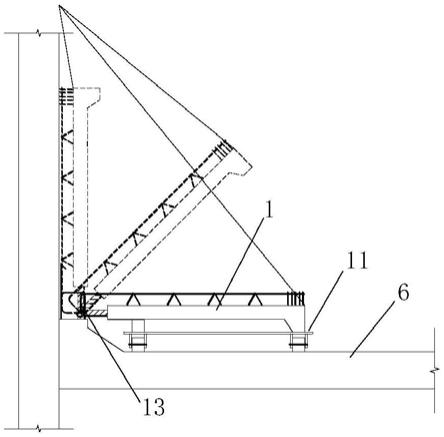

图5为本实用新型的单侧预制外墙板竖转安装过程示意图,其中图5(a)为单侧预制墙板吊放至平板运输车上,在底板或中板上行走移运至安装位置,并将预制墙板底部上槽钢支腿插入预埋在外侧墙板部位叠合面上的下槽钢支腿间;图5(b)为用安装在平板运输车上的液压顶升杆或基坑冠梁上的卷扬机使单侧预制墙板绕上下槽钢支腿连接铰轴进行竖向旋转至直立状态,并调整垂直度后将上下槽钢支腿相互间焊接固定;图5 (c)为对安装完成安装的单侧预制墙板块顶部进行拉结或斜撑固定后,叠合浇筑单侧预制墙板与基坑支护结构间形成的空腔及底部钢筋扣搭连接带的混凝土,形成装配整体式外墙板结构。

[0020]

以上的图中有:内侧预制墙板1、现浇混凝土2、叠合整体式墙板3、上u形钢筋4、上槽钢支腿5、基坑内现浇或预制底板6、叠合现浇中板7、下u形钢筋8、下槽钢支腿 9、上销轴孔10-1、下销轴孔10-2、运输台车11、销轴12、旋转铰轴13。

具体实施方式

[0021]

本实用新型包括位于内侧的内侧预制墙板1和位于外侧的现浇混凝土2以及由内侧预制墙板1和现浇混凝土2组成的叠合整体式墙板3;其中,在内侧预制墙板1底部外伸出竖向的上u形钢筋4,在上u形钢筋4间布置了上槽钢支腿5,使其能在直立安装状态下支托单块的内侧预制墙板1的自重;所述基坑内现浇或预制底板6或叠合现浇中板7在叠合整体式

墙板3部位分层浇筑的叠合面上错位伸出与内侧预制墙板1底部上u 形钢筋4对应的下u形钢筋8和与上槽钢支腿5对应的下槽钢支腿9,内侧预制墙板1 与基坑内现浇或预制底板6或叠合现浇中板7之间的上u形钢筋4与下u形钢筋8扣搭连接,上槽钢支腿5与下槽钢支腿9铰接连接。其中,所述内侧预制墙板1厚度为叠合整体式墙板3厚度的一半。所述上槽钢支腿5与下槽钢支腿9的数量相同,分别为2-5 个。内侧预制墙板1底部的上槽钢支腿5上开有竖转安装所需的上销轴孔10-1,基坑内现浇或预制底板6或叠合现浇中板7在叠合整体式墙板3部位叠合面上伸出的下槽钢支腿9也开有下销轴孔10-2,上槽钢支腿5与下槽钢支腿9搭接,上销轴孔10-1与下销轴孔10-2对孔并搭接100~200mm。

[0022]

本实用新型提供的装配式地下车站单侧预制墙板的竖转安装是将外墙板设计成单侧半预制叠合整体式,内侧面按一半墙板厚度进行分层单侧预制,单块单侧预制板重量控制在20吨左右,在单侧预制墙板底部伸出的u形扣搭连接钢筋之间设置2~5个内埋上槽钢支腿,在基坑内现浇或预制底板或叠合现浇中板的外侧墙板部位伸出的u形扣搭连接钢筋间,设置与上部单侧预制墙板底部内埋上槽钢支腿对应的下槽钢支腿,上、下槽钢支腿呈背靠背放置,并在槽钢腹板部位穿入旋转钢销轴。单侧预制墙板安装时,用吊机将预制墙板呈平卧状态吊放至底板或中板板面上行走的平板运输车上,运至安装位置后将预制墙板上支腿错位插入外墙板处叠合面上伸出的下支腿间,并用钢销轴连接上下支腿,形成旋转铰轴。将设置在平板运输车上的液压伸缩支杆或固定在基坑边冠梁上的卷扬设备将单侧预制墙板绕销轴由平卧状态旋转至直立状态,并用电焊将上下支腿焊接固定,完成单侧预制墙板安装。

[0023]

如图1所示的两层装配整体式地下车站由叠合整体式墙板3、基坑内现浇或预制底板6、叠合现浇中板7和顶板分层装配而成。

[0024]

先在预制构件工厂固定钢模台上进行内侧预制墙板1呈平卧状态制作。预制墙板内钢筋笼按外墙板厚度加工安装成型,内侧预制墙板1下端面外伸竖向受力钢筋扣搭连接的上u形钢筋4,在上u形钢筋4之间预埋内插的上槽钢支腿5。浇筑约为一半外墙板厚度的混凝土,叠合面毛面处理后养护至规定强度后脱模、存储堆放。

[0025]

装配整体式地下车站现场施工时,以现浇底板为例,先完成底板钢筋绑扎,并在外墙板与底板交汇的叠合部位的外伸u形钢筋之间预埋内插下槽钢支腿,浇筑底板混凝土。将单侧预制外墙板用吊机呈平卧状态吊运至基坑内行走在底板上的平板运输车上,移运至安装位置,将预制墙板底部的上槽钢支腿错位插入预埋在现浇混凝土底板上的下槽钢支腿之间,并用钢销轴相互连接形成旋转铰轴。利用安装在平板运输车上的液压伸缩支杆顶起预制墙板或利用固定在基坑冠梁上的卷扬机拉起预制墙板,完成预制墙板由平卧到直立的旋转安装。将安装完成的单侧预制外墙板上端与基坑支护结构拉结,浇筑墙板叠合层混凝土。按第一层车站外墙安装过程,在完成中板叠合层混凝土浇筑后,安装第二层车站单侧预制外墙板。

[0026]

由此完成整个装配整体式地下车站施工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1