一种基坑支护用GFRP筋锚固与检测装置的制作方法

一种基坑支护用gfrp筋锚固与检测装置

技术领域

1.本实用新型涉及支护结构技术领域,特别涉及一种基坑支护用gfrp筋锚固与检测装置。

背景技术:

2.随着我国经济的快速发展,工程建设越来越多。由于我国幅员辽阔,所以地质条件也存在着较大的差异,工程地质问题也随之增多。其中,基坑支护问题较为突出。而基坑支护用锚杆锚固技术在很大程度上减少了工程地质问题的发生,很好地维护了人民的生命以及财产安全。现如今钢筋锚杆在基坑支护中较为广泛的使用,但是其易腐蚀等问题给基坑支护带来了许多附加隐患。而gfrp筋有着强度高、耐腐蚀、质量较轻的优点是一种很好地作为基坑支护用的锚杆。光纤光栅具有耐腐蚀、体积小等特性,可以有效地进行基坑的健康监测。

3.但是,现如今的gfrp筋锚具装置,都存在着许多锚固失效问题,在实际工程应用中满足不了实际的应用要求。在受到较大拉力的时候,存在着夹片相对于锚环滑移,这是一种毫无征兆的破坏形式,一旦出现将会造成灾难性的后果。其次就是在受拉过程中gfrp筋除了承受很大地轴向力外还受到较大的径向压力,处于一种复合受力状态,特别是在夹片孔较小的一端gfrp筋会被咬伤而断裂,出现切口效应,且基坑在复杂的施工环境下,工程地质问题的的隐患无法有效避免,虽然有些专利已经改善了其锚固失效的问题,但是还是不能使gfrp锚杆在复杂施工环境下发挥其独特的优势,达到更好地基坑锚固作用,也无法对基坑进行实时健康监测,为了使gfrp锚杆充分发挥其耐腐蚀、抗拉强度高等作用,对基坑进行实时健康监测,确保其稳定性,这些问题还亟需解决。

技术实现要素:

4.本实用新型的目的在于至少解决现有技术中存在的技术问题之一,提供一种基坑支护用gfrp筋锚固与检测装置。

5.根据本实用新型的第一方面实施例,提供一种基坑支护用gfrp筋锚固与检测装置,包括:锚环、中空环管、锚杯、楔形夹片以及复合夹片,锚环包括多个第一锚孔,所述第一锚孔沿所述锚环轴线方向贯穿设置,中空环管与所述锚环一端卡扣连接,且所述锚孔位于所述中空环管的管口内,锚杯与所述锚环另一端可拆卸连接,所述锚杯设置有夹片口,所述夹片口沿所述锚杯轴线方向贯穿设置,楔形夹片成对设置在所述夹片口内,并形成用于夹持板材的第一夹持区,复合夹片围合设置在所述第一锚孔内,并形成用于夹持锚杆的第二夹持区。

6.有益效果:此基坑支护用gfrp筋锚固与检测装置,包括:锚环、中空环管、锚杯、楔形夹片以及复合夹片,通过增加复合夹片和楔形夹片来实现锚固系统的自锁,提高锚杆的适用性和板材安装简单和增加锚杆对基坑支护锚固强度的前提下,既对基坑进行支护且对地基基础进行有效的加固,实现了基坑支护和加固地基基础两种作用,加强了基坑和基础

的稳定性,减少了工程事故的发生。

7.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述复合夹片包括金属部和设置在所述金属部一端的陶瓷部,所述金属部形成有第一凹槽,所述陶瓷部形成有第二凹槽。

8.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述第一锚孔为锥形孔,所述金属部设置在所述锥形孔大孔端,所述陶瓷部设置在所述锥形孔小孔端。

9.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述第二夹持区设置有内螺纹,所述锚杆与所述第二夹持区螺纹配合。

10.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述锚杯为长方体。

11.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述锚杯与所述锚环螺纹连接,所述锚环底端设置有连接公头,所述锚杯上端设置有连接母头,所述连接公头与所述连接母头螺纹连接。

12.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述夹片口与所述连接母头贯通,且所述夹片口小于所述连接母头的直径。

13.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述楔形夹片的夹持板材的壁面设置有摩擦纹路。

14.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述楔形夹片的外壁倾角大于所述夹片口的内壁倾角,所述复合夹片的外壁倾角大于所述第一锚孔的内壁倾角。

15.根据本实用新型第一方面实施例所述的基坑支护用gfrp筋锚固与检测装置,所述中空环管的外周壁上设置有若干凹型槽,各所述凹型槽内敷设有光纤光栅传感器。

附图说明

16.下面结合附图和实施例对本实用新型进一步地说明;

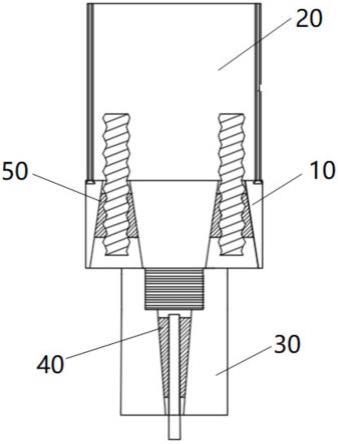

17.图1为本实用新型实施例基坑支护用gfrp筋锚固与检测装置平面示意图;

18.图2为本实用新型实施例锚环与中空环管连接示意图;

19.图3为本实用新型实施例中空环管示意图;

20.图4为本实用新型实施例锚杯示意图;

21.图5为本实用新型实施例复合夹片示意图;

22.图6为本实用新型实施例楔形夹片示意图。

具体实施方式

23.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

24.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、

右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

26.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

27.参照图1至图6,一种基坑支护用gfrp筋锚固与检测装置,包括:锚环10、中空环管20、锚杯30、楔形夹片40以及复合夹片50,锚环10包括多个第一锚孔101,第一锚孔101沿锚环10轴线方向贯穿设置,中空环管20与锚环10一端卡扣连接,且锚孔101位于中空环管20的管口内,锚杯30与锚环10另一端可拆卸连接,锚杯30设置有夹片口301,夹片口301沿锚杯30轴线方向贯穿设置,楔形夹片40成对设置在夹片口301内,并形成用于夹持板材的第一夹持区,复合夹片50围合设置在第一锚孔101内,并形成用于夹持锚杆的第二夹持区。

28.在一个具体实施例中,锚杆为gfrp锚杆,板材为碳纤维板材,由碳纤维板材代替裸露在外部的锚杆,不仅可以在复杂的施工环境下保护锚杆,而且碳纤维板材还可以安装到基础结构上,对基础结构起到加固作用,在基坑支护中锚固 gfrp筋并对基坑压力进行实时监测,通过复合夹片50使得在锚固区域内gfrp 筋不会由于较大的径向压力而出现横向弯折而大大降低其拉伸强度。

29.此装置可以对gfrp筋起到长期有效的保护,在实际工程应用中,既能够保护锚杆,又在很大程度上提高了对基坑的锚固强度,还对基础结构进行了有效的加固,减少了由锚固装置锚固失效问题的发生,主体结构为锚环10和锚杯30,没有中间连接构件,操作简单,便于在施工现场的安装。

30.本装置主要是为了解决实际工程应用中gfrp筋锚固失效的问题,通过增加复合夹片50和楔形夹片40来实现锚固系统的自锁,其原理如下:g*cosθ十 l*sinθ=n且g*sinθ-l*cosθ=f

31.式中:g为夹片与锚杯的正压力,l为夹片与锚杯的摩擦力,n为夹片与 gfrp筋的正压力,f为夹片与gfrp筋的摩擦力,θ是锚杯和荷载传递介质的倾角。

32.另外,夹片的自锁条件:l≤μ1g并且f≤μ2n。

33.式中:μ1,μ2分别是界面ⅰ和界面ⅱ上的摩擦系数。最后整理得到锚具能够自锁的条件:并且式中:为gfrp筋与夹片的摩擦角,为锚杯与夹片的摩擦角。

34.由公式可知,当增加夹片与环锚间、gfrp筋与夹片间的摩擦系数μ1,μ2时,即可满足夹片的自锁。

35.其次就是通过采用变刚度复合材料夹片使得gfrp筋径向压应力尽可能均匀以减小锥孔末端的切口效应,既可以抗腐蚀又可以增加使用寿命。

36.参照图1和图5,具体地,在第一锚孔101内设置有两个复合夹片50,两个复合夹片

50组成一个空心圆台形,复合夹片50包括金属部501和设置在金属部 501一端的陶瓷部502,金属部501形成有第一凹槽,陶瓷部502形成有第二凹槽。进一步地,第一锚孔101为锥形孔,金属部501设置在锥形孔大孔端,陶瓷部502设置在锥形孔小孔端。第二夹持区设置有内螺纹,锚杆与第二夹持区螺纹配合。

37.其中,螺纹凹槽内部设置有十字型花纹,可以增加复合夹片50内壁与gfrp 锚杆的摩擦系数,内螺纹尺寸和gfrp锚杆螺纹相吻合,使得复合夹片50在受力之后,能够很好地锚固住锚杆,不发生相对滑移。其中,复合夹片50采用变刚度复合材料,由两部分组成,复合夹片50位于较大开口一端为铝质金属材料,开口较小一端为环氧树脂加陶瓷粉制成。将实现加工好的上端铝质夹片置于模具中,浇筑环氧树脂和陶瓷粉的混合液,待溶液冷却后,即生成变刚度复合材料夹片。复合夹片50使得锚固区内的gfrp筋的径向应力相对均匀。

38.通过改变夹片的角度,可以达到锚具自锚的效果,提升锚具的锚固力,其原理如下:

39.在预紧阶段:

40.t-2n2sinθ1+2n2μ2cosθ1=0

41.t=2n2(sinθ1+μ2cosθ1)

42.μ2=tanα

43.θ1≤α

44.t——预紧阶段千斤顶所施加的预紧力;

45.θ1——夹片的倾角;

46.n1——预紧阶段夹片与碳纤维板法向压力;

47.n2——紧阶段夹片与锚杯法向压力;

48.μ2——夹片与锚杯之间的摩擦系数;

49.α——上、下夹片与cfrp板锚杯之间的摩擦角:

50.在卸载阶段:n2′

sinθ1≤n2′

μ2cosθ1并且tanθ1≤tanα

51.n1′

——卸载之后上下夹片与碳纤维板材的法向压力值;

52.n2′

——卸载之后上下夹片与锚具锚杯之间的法向压力值。

53.由上式可知,当cfrp板锚具的楔形夹片背面的θ1≤α时,碳纤维板或锚杆锚具能达到自锚的作用,即使预紧力卸载之后也能将cfrp板或锚杆夹持住而不发生滑移。

54.参照图4,其中,锚杯30为长方体,可以避免锚环薄弱处的应力集中现象。锚杯30与锚环10螺纹连接,锚环10底端设置有连接公头102,锚杯30上端设置有连接母头302,连接公头102与连接母头302螺纹连接。锚杯30的下部为楔形夹片口,一端开口较大一端开口较小为棱台型,便于楔形夹具通过摩擦力锚固住板材,楔形夹片口与连接母头302贯通,且夹片口301小于连接母头302 的直径,便于板材的安装。

55.锚环设置有四个第一锚孔,且四个第一锚孔的尺寸相同,第一锚孔为圆台型,锚环与锚杯相连侧开口较大,复合夹片可以根据不同施工锚固要求,尺寸可以变换,以使得不同直径的锚杆可以使用同一锚环,增加了锚具的适用性和通用性。在本方案中,第一锚孔开口较大一侧设置有连接公头102,连接公头102位于四个第一锚孔的中间,锚环和锚杯通过连接公头和连接母头连接,简化了锚具装置,为在复杂施工条件下提供了简易的操作流程。

56.参照图6,进一步地,楔形夹片40的夹持板材的壁面设置有摩擦纹路,以增加cfrp

板材与楔形夹片40之间的摩擦系数,提升锚固力。

57.可以理解地,楔形夹片40的外壁倾角大于夹片口301的内壁倾角,复合夹片50的外壁倾角大于第一锚孔101的内壁倾角。这样设置可以避免出现切口效应,防止出现锚固力不足的现象。

58.参照图2和图3,在其中的一些实施例中,中空环管20与锚环连接,中空环管20的外周壁上设置有四个凹型槽,各凹型槽内敷设有光纤光栅传感器201,并用环氧树脂固定该光纤光栅传感器201,用于测量土体压力,保证基坑土体的稳定。中空环管20为同心管,其内壁、外壁围与上下侧壁形成密闭空腔,避免了锚杆锚固基坑时泥砂浆以及渗透水的影响,有效的提高了光纤光栅传感器201 的测量精度,中空环管20的底部设置有卡扣,便于中空环管与锚环的连接。

59.在中空环管外壁上敷设的光纤光栅传感器201,当土压力发生改变时,光纤光栅传感器201波长即会发生改变,引起预警,从而对基坑内土体压力进行实时监测,防止基坑地质灾害的发生,确保基坑在施工过程中以及使用过程中的稳定性。

60.此基坑支护用gfrp筋锚固与检测装置,包括:锚环、中空环管、锚杯、楔形夹片以及复合夹片,主要用于连接多根gfrp锚杆和碳纤维板材,由碳纤维板材代替裸露在外部的锚杆,不仅可以在复杂的施工环境下保护锚杆,并且碳纤维板材还可以安装到基础结构上,对基础结构起到加固作用,在基坑支护中锚固 gfrp筋并对基坑压力进行实时监测,通过复合夹片使得在锚固区域内gfrp筋不会由于较大的径向压力而出现横向弯折而大大降低其拉伸强度,能够对gfrp 锚杆起到长期有效的保护,在实际工程应用中,既保护了锚杆,在很大程度上提高了对基坑的锚固强度,还对基础结构进行了有效的加固,减少了由锚固装置锚固失效问题的发生,并且主体结构为锚环和锚杯,无中间连接构件,操作简单,便于在施工现场的安装,且该装置的第一锚孔为同一尺寸,根据不同的地质和施工情况采取不同直径的锚杆,选择不同尺寸的夹片,做到了一个锚环可以锚固不同直径的多根锚杆,极大的提高了该装置的适用性。

61.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1