一种装配式承台与承压型囊式抗拔锚杆的制作方法

1.本实用新型涉及锚杆领域,具体涉及一种装配式承台与承压型囊式抗拔锚杆。

背景技术:

2.囊袋式扩体锚杆属于摩擦型锚杆,依靠锚固段对周围土体的粘结力和摩擦效应来传递力载荷。使用时,通过高压泵将水泥浆注入囊袋内,囊体膨胀后在周围土层挤压下形成扩体段水泥,因此,囊式扩体锚杆不仅通过扩体段侧壁摩擦阻力和其与周围土体的粘结力来抗拔,还能通过扩体段端头受压提供的端阻力来抗拔。

3.然而,现有技术中锚杆的承载力不足,锚杆可能会发生断裂,因此在上方建筑对承重要求较高时,现有技术的锚杆可能无法满足要求。根据国家的最新规划显示,到2025年,国内要基本完成2000年前建成的旧小区改造任务,除了外观的改造,一些符合条件的旧小区还要加装电梯,由于旧房加装电梯涉及到房屋主体结构的改造,旧楼所使用的时间较久,原基础大都是条形基础、筏板基础容易下沉,外墙结构极有可能出现一定程度的损坏,这时如若安装电梯,打入锚固小方桩,现场浇筑电梯机井混凝土承台,不仅污染大、造价高、工期长,还会发生挤土效应使原有房屋基础开裂,存在的安全隐患也就增加了。

4.除此之外,现有技术中通常是对整个囊袋内进行灌浆,由于新灌浆用料较多、灌浆材料造价高且灌浆时间、养护时长较长,导致施工成本高,锚固效率低。

5.因此,急需工期短,并且抗拔、承压性能好的囊式锚杆。

技术实现要素:

6.为解决上述背景技术中阐述的技术问题,本技术的目的在于提出一种装配式承台与承压型囊式抗拔锚杆。

7.为了达到上述目的,本技术提出了一种装配式承台与承压型囊式抗拔锚杆,其包括承台、锚杆杆体、第一承压件、囊袋和第二承压件;其中,承台包括底板和围绕在底板四周的侧板,底板与侧板装配式连接,底板设有多个连接孔,锚杆杆体的一端穿过连接孔并与底板连接;锚杆杆体穿过第一承压件、囊袋和第二承压件;囊袋与锚杆杆体密封连接,第一承压件设于囊袋内,第二承压件设于囊袋外,第二承压件位于囊袋与底板之间。

8.由上,锚杆杆体穿过承台、第一承压件和第二承压件,形成抗拔、承压一体桩结构,大大加强了锚杆杆体的承压性能,改良了现有囊式锚杆桩承压能力弱的缺点。囊袋内的混凝土注浆材料造价高,注浆时间长,新灌浆料的养护时间长,本技术将第一承压件设置在囊袋内,能够减少囊袋的混凝土注浆量,减少混凝土注浆材料的成本,还能够缩短注浆时长和养护时长,减少工期,提高工作效率。同时,侧板将底板四周包围,提高了装配式承台的防水性能。

9.优选地,本技术包括连接组件,连接组件包括穿设在锚杆杆体的第一连接件、第二连接和第三连接件,第一连接件位于囊袋外,第二连接件位于囊袋内,第三连接件位于第一连接件和第二连接件之间,第三连接件与囊袋连接;第一连接件、第二连接件和第三连接件

分别开有相通的第一排气孔、第二排气孔和第三排气孔,第一排气孔、第二排气孔和第三排气孔与囊袋相通。

10.进一步地,第一连接件与第三连接件间设有过滤件。

11.优选地,底板包括多个组合板,组合板之间通过组合件互相装配连接,组合板之间的连接处设有密封垫。

12.优选地,第一承压件包括预制混凝土构件,第一承压件的外径沿远离底板的方向减小。

13.优选地,第一承压件内预埋钢筋网片。

14.优选地,第二承压件包括多个高强钢筋混凝土砌块,第二承压件沿锚杆杆体的轴向方向分布。

15.优选地,锚杆杆体为空心螺杆,锚杆杆体穿出囊袋远离底板的一端设有注浆孔。

16.进一步地,注浆孔沿锚杆杆体的径向方向开设。

17.优选地,包括注浆管,注浆管穿过第二承压件与囊袋连通。

18.本技术的有益效果为:

19.1.锚杆杆体穿过承台、第一承压件和第二承压件,形成抗拔、承压一体桩结构,大大加强了锚杆杆体的承压性能,改良了现有囊式锚杆桩承压能力弱的缺点;

20.2.囊袋内的混凝土注浆材料造价高,注浆时间长,新灌浆料的养护时间长,本技术将第一承压件设置在囊袋内,能够减少囊袋的混凝土注浆量,减少混凝土注浆材料的成本,还能够缩短注浆时长和养护时长,减少工期,提高工作效率;

21.3.侧板将底板四周包围并露出地坪一定高度,形成一个电梯机井,提高了装配式承台的防水性能。

附图说明

22.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

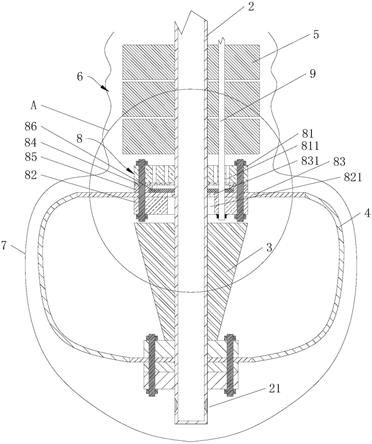

23.图1为本技术一种实施例中部分半剖结构示意图;

24.图2为本技术一种实施例中部分半剖结构示意图;

25.图3为本技术一种实施例中装配式承台的立体结构示意图;

26.图4为本技术一种实施例中装配式承台的立体结构示意图;

27.图5为图2中a处的局部放大图;

28.图6为本技术一种实施例中部分半剖结构示意图。

29.1.承台;11.底板;111.连接孔;112.套筒;113.组合板;114.组合件; 12.侧板;

30.2.锚杆杆体;21.注浆孔;

31.3.第一承压件;

32.4.囊袋;

33.5.第二承压件;

34.6.钻孔;

35.7.卵形腔室;

36.8.连接组件;81.第一连接件;811.第一排气孔;82.第二连接件;821.第二排气孔;83.第三连接件;831.第三排气孔;84.过滤件;85.垫圈;86.钢丝滤网;

37.9.注浆管。

具体实施方式

38.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

39.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

40.本技术首先提出一种装配式承台与承压型囊式抗拔锚杆,图1为本技术一种实施例中部分半剖结构示意图;图2为本技术一种实施例中部分半剖结构示意图;图3为本技术一种实施例中承台的立体结构示意图;图4为本技术一种实施例中装配式承台的立体结构示意图;图5为图2中a处的局部放大图;图 6为本技术一种实施例中部分半剖结构示意图。

41.参照图1~图6,一种装配式承台与承压型囊式抗拔锚杆,其包括承台1、锚杆杆体2、第一承压件3、囊袋4和第二承压件5;其中,承台1包括底板 11和围绕在底板11四周的侧板12,底板11与侧板12装配式连接,底板11 设有多个连接孔111,锚杆杆体2的一端穿过连接孔111并与底板11连接;锚杆杆体2穿过第一承压件3、囊袋4和第二承压件5;囊袋4与锚杆杆体2密封连接,第一承压件3设于囊袋4内,第二承压件5设于囊袋4外,第二承压件5位于囊袋4与底板11之间。

42.由上,锚杆杆体2穿过承台1、第一承压件3和第二承压件5,形成抗拔、承压一体桩结构,大大加强了锚杆杆体2的承压性能,改良了现有囊式锚杆桩承压能力弱的缺点。囊袋4内的混凝土注浆材料造价高,注浆时间长,新灌浆料的养护时间长,本实施例将第一承压件3设置在囊袋4内,能够减少囊袋4 的混凝土注浆量,减少混凝土注浆材料的成本,还能够缩短注浆时长和养护时长,减少工期,提高工作效率。同时,侧板12将底板11四周包围,并露出地坪一定高度,形成一个电梯机井,提高了装配式承台1的防水性能。

43.施工时,首先需要根据地质情况,选取合适位置,通过引孔机械钻孔,钻孔6的位置与承台1的连接孔111位置对应,钻孔6的深度根据地质情况设计;然后使用高压旋喷技术对钻孔6的进行底部冲刷、扩大,将钻孔6底部扩大为卵形腔室7;接着将锚杆杆体2、第一承压件3、囊袋4和第二承压件5进行装配连接,置入钻孔6;然后通过注浆设备向囊袋4内进行混凝土注浆,随着混凝土浆体的注入,囊袋4膨胀逐渐向预设的形状膨胀,使囊袋4膨胀填充卵形腔室7,并使与多个连接孔111对应连接的多个锚杆杆体2的垂直度一致;待囊袋4内的混凝土达到养护强度后,回填基坑并用混凝土垫层找平;最后将锚杆杆体2穿入对应的连接孔111,将锚杆杆体2与承台1进行连接,对锚杆进行预应力张拉,并用锁紧螺母锁紧锚杆。

44.在实例性的实施例中,本实施例中的囊袋4的材料可以为高弹性土工布。

45.在实例性的实施例中,本实施例可以应用于加装电梯场景中,装配式承台1内可以设置与电梯机架底座对应焊接的预埋铁,方便后续电梯安装时焊接固定。

46.在示例性的实施例中,锚杆杆体2可以为螺杆,方便锚杆杆体2与承台1、第一承压

件3和第二承压件5连接。

47.在示例性的实施例中,底板11在连接孔111处设有套筒112,套筒112 与锚杆杆体2连接使得底板11与锚杆杆体2一体连接。

48.在示例性的实施例中,包括连接组件8,连接组件8包括穿设在锚杆杆体 2的第一连接件81、第二连接件82和第三连接件83,第一连接件81位于囊袋4外,第二连接件82位于囊袋4内,第三连接件83位于第一连接件81和第二连接件82之间,第三连接件83与囊袋4连接;第一连接件81、第二连接件82和第三连接件83分别开有相通的第一排气孔811、第二排气孔821和第三排气孔 831,第一排气孔811、第二排气孔821和第三排气孔831与囊袋4相通。以此,第一连接件81和第二连接件82将第三连接件83和其它件(如过滤件84、垫圈85)压紧,提高连接的可靠性,第一排气孔811、第二排气孔821和第三排气孔831的设置使得本实施例无需设置单独的排气管或排气阀进行排气。

49.示例性的,第一连接件81、第二连接件82和第三连接件83可以为法兰连接件,具体地,第一连接件81可以为上法兰,第二连接件82可以为下法兰,第三连接件83可以为气囊法兰。第一连接件81上密布第一排气孔811。第二连接件82可以为法兰环,其内部具有环形的中空部,形成第三排气孔831。

50.示例性的,第一连接件81和第三连接件83间设有过滤件84,过滤件84 可以为土工滤布,防止注浆浆料从第一排气孔811泄露。

51.示例性的,第一连接件81和第三连接件83间还可以设置垫圈85,垫圈 85为环形,以此,垫圈85不仅可以提高第一连接件81和第三连接件83间的密封性,垫圈85的环形空间可以成为第一排气孔811和第三排气孔831之间的排气间隙,以此增大囊袋4的排气性能,间接提高注浆速度。

52.示例性的,垫圈85与第三连接件83间还可以设置钢丝滤网86,钢丝滤网86可以安装在垫圈85的台阶内,防止混凝土浆料中的大颗粒堵塞过滤件84 和第一排气孔811。

53.示例性的,第三连接件83为环状法兰,底部或者内孔中可以焊接一个螺母,注浆管9的端部螺纹可以旋入该螺母内,注浆完毕后注浆管9可以撤走,便于重复利用。

54.在示例性的实施例中,底板11包括多个组合板113,组合板113之间通过组合件114互相装配连接,组合板113之间的连接处设有密封垫。参照图3,组合件114可以为板状组合件114。示例性的,在组合件114组合拼接前,可以在组合板113之间的合缝处涂刷胶粘剂,贴上橡胶密封件,防止组合板113 之间合缝处渗水。将底板11设置为多个组合板113的形式,方便底板11的移动运输。在其它的实施例中,侧板12还可以是一个整体的圈梁结构。

55.参照图4,为了进一步保证密封性,相邻两个组合板113相对的合缝面内侧分别设有位置对应的预埋螺母和螺栓孔,组合板113还可以开设凹坑槽,凹坑槽的设置便于将螺栓与螺母旋紧,以将相邻的组合板113连接紧密,以此,组合件114可以为螺栓。

56.示例性的,底板11还可以向四周延伸,增加承载面积。还可以在底板11 的底面设置数个圆锥凸台,嵌入混凝土垫层中,便于承台1的固定和定位。

57.在示例性的实施例中,第一承压件3包括预制混凝土构件,第一承压件3 的外径沿远离底板11的方向减小。以此,示例性的,第一承压件3可以为倒锥形结构,加强了锚杆杆体2的抗拔性能和后注浆混凝土的粘结力。第一承压件3为预制混凝土构件,设置在囊袋4内,囊袋4内新注入的混凝土浆料与第一承压件3结合形成整体。由此,能够减少囊袋4的混凝土

注浆量,减少混凝土注浆材料的成本,还能够缩短注浆时长和养护时长,减少工期,提高工作效率。

58.在示例性的实施例中,第一承压件3内预埋钢筋网片。以此,加强第一承压件3自身的强度和承载能力,进一步加强锚杆杆体2的承压性能。

59.在示例性的实施例中,第二承压件5包括多个高强钢筋混凝土砌块,第二承压件5沿锚杆杆体2的轴向方向分布。以此,方便第二承压件5的移动和运输,多个砌块叠加组合,自下而上顶住承台1的底面,加强承压。

60.在示例性的实施例中,锚杆杆体2为空心螺杆,锚杆杆体2穿出囊袋4远离底板11的一端设有注浆孔21。具体地,注浆孔21与锚杆2远离底板11的一端的端部距离可以为10-15cm。以此,浆体自下而上注浆至承台1底面,膨胀砂浆填充密实承台1以下的间隙,包括囊袋4与卵形腔室7的腔壁、承台1 和囊袋4及垫层之间的间隙,从而加强承压性能,在填充承台1以下的间隙的同时,周围土体也被挤扩而更加密实,进一步加强承压性能。

61.进一步地,注浆孔21沿锚杆杆体2的径向方向开设,以此,方便浆料排出。具体地,注浆孔21可以为喇叭孔,内侧小,外侧大,并在注浆孔处设置海绵塞胶,防止土壤进入。

62.锚杆杆体2为空心螺杆时,为了防止杂物由空心螺杆底端进入,空心螺杆底端可以设置闷板,以封闭空心螺杆底端。

63.示例性的,本实施例还包括注浆管9,注浆管9穿过第二承压件5与囊袋 4连通。以此,通过注浆管9向囊袋4内注浆,简单方便。

64.参照图6,本技术一种实施例中,锚杆杆体2还可以为实心杆体,以此,为了方便使浆体自下而上填充囊袋4与卵形腔室7的腔壁、承台1和囊袋4及垫层之间的间隙,可以在第一承压件3内设置一根预埋注浆管,所述预埋注浆管上端插入第一连接件81,下端伸出囊袋4,相应的,第二承压件5还设有供注浆管9插入使得注浆管9与预埋注浆管对接的贯穿孔。

65.以此,对囊袋4内注浆完毕后,旋出注浆管9,然后再使注浆管9插入第二承压件5上的贯穿孔,使注浆管9与预埋注浆管对接,由此,再次注浆时,浆体能够从预埋注浆管底部冒出,自下而上填充囊袋4与卵形腔室7的腔壁、承台1和囊袋4及垫层之间的间隙;待填充完毕后,旋出注浆管9,注浆管9 可以重复利用。

66.由于注浆管9与预埋注浆管的对接属于地面以下的操作,不易直接观察,为了方便对接,具体地,第一连接件81可以为上法兰,在上法兰处开设漏斗孔,并在漏斗孔内加工出锥形螺纹孔,以此,为注浆管9的插入和对接提供导向作用;并且,漏斗孔处还可以设置薄膜,防止下入过程中预埋管内进入杂物,在注浆管9插入漏斗孔和预埋注浆管对接时,薄膜可以被捅破。

67.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

68.以上仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1