一种利用旋挖钻机进行水下强风化岩层钢板桩施工方法与流程

1.本发明属于桥梁施工技术领域,具体为一种利用旋挖钻机进行水下强风化岩层钢板桩施工方法。

背景技术:

2.对于软土、淤泥质土及地水下较丰富的地区以及水深较浅的区域,钢板桩由于其造价低和施工方便的优点,而经常做为基坑开挖的支护结构,但在较硬的土层和强风化岩层等地质情况下,钢板桩很难插打至设计深度,一般需要使用专用的设备进行施工,或者改变施工方法,例如钢管桩、钢围堰,造价增加,施工投入大,成本高,工效慢。

技术实现要素:

3.本发明的目的在于:本发明提供了一种利用旋挖钻机进行水下强风化岩层钢板桩施工方法,解决了特殊地层施工钢板桩困难的问题,解决现有技术中需利用专用设备进行强风化岩层钢板桩的方法,可直接利用桩基施工完成后的设备(旋挖钻机)进行钢板桩的施工,减少施工设备投入。

4.本发明目的通过下述技术方案来实现:

5.一种利用旋挖钻机进行水下强风化岩层钢板桩施工方法,包括如下步骤:

6.步骤一,准确定位钢板桩预施工的位置,在钢板桩预施工的中心位置处埋设大护筒,第一根大护筒埋设完成后,利用旋挖钻机在第一根大护筒内进行钻孔作业,钻孔至设计深度后旋挖钻机撤出,形成第一个回填孔;

7.步骤二,从第一根大护筒中插入第一根小护筒,第一根小护筒紧贴第一个回填孔的内壁插入,并在第一根小护筒中回填粘土;

8.步骤三,将第一根大护筒拔出,紧贴第一根小护筒的外壁进行第二根大护筒的埋设,第二根大护筒埋设完成后,利用钻挖钻机在第二根大护筒内进行钻孔作业,钻孔至设计深度后旋挖钻机撤出,形成第二个回填孔;

9.步骤四,从第二根大护筒中插入第二根小护筒,第二根小护筒紧贴第二个大护筒与第一根小护筒相近的内壁插入,并在第二根小护筒中回填粘土;

10.步骤五,拔出第一根小护筒,第一根小护筒内的粘土塌落,对第一个回填孔进行回填;

11.步骤六,将第二根大护筒拔出,紧贴第二根小护筒的外壁进行第三根大护筒的埋设,第三根大护筒埋设完成后,利用旋挖钻机在第三根大护筒内进行钻孔作业,钻孔至设计深度后旋挖钻机撤出,形成第三个回填孔;

12.步骤七,在第三个大护筒中插入第三根小护筒,第三根小护筒紧贴第三个大护筒与第二根小护筒相近的内壁插入,并在第三根小护筒中回填粘土;

13.步骤八,拔出第二根小护筒,第二根小护筒内的粘土塌落,对第二个回填孔进行回填;

14.重复步骤六至步骤八中的施工步骤,直至最后一个回填孔,将最后一根大护筒和小护筒依次拔出,最后一根小护筒内的粘土塌落,对最后一个回填孔进行回填,从而将钢板桩中心位置处的岩层全部换填成粘土,具备钢板桩施工条件。

15.进一步的,所述的大护筒埋设时,大护筒的上端高出地表。

16.进一步的,所述的大护筒沿钢板桩预施工的中心位置方向呈直线布置。

17.进一步的,所述的回填孔的深度大于大护筒的深度。

18.进一步的,所述的小护筒插入时,小护筒的上端高出地表。

19.进一步的,所述的小护筒插入时,小护筒的上端高出大护筒的上端。

20.进一步的,所述的小护筒中的粘土和外部加入粘土共同对回填孔进行回填,直至与地表平齐。

21.本发明的有益效果:解决了钢板桩在强风化岩层必须使用专用设备进行施工的问题,而采用常规的桩基施工设备旋挖钻进行施工的工艺,减少了设备的投入,降低了经济成本。

22.前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

附图说明

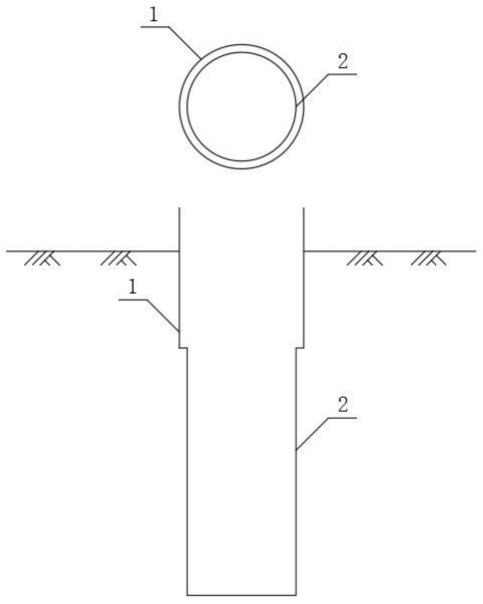

23.图1是本发明步骤一的施工示意图。

24.图2是本发明步骤二的施工示意图。

25.图3是本发明步骤三的施工示意图。

26.图4是本发明步骤四的施工示意图。

27.图5是本发明步骤五的施工示意图。

28.图6是本发明步骤六的施工示意图。

29.图7是本发明步骤七的施工示意图。

30.图8是本发明步骤八的施工示意图。

31.图9是本发明的完工示意图。

32.图中:1-大护筒,2-回填孔,3-小护筒,4-粘土。

具体实施方式

33.下列非限制性实施例用于说明本发明。

34.实施例1:

35.一种利用旋挖钻机进行水下强风化岩层钢板桩施工方法,采用直径1.6米的大护筒1、钻头直径1.4米的旋挖钻机和直径1米的小护筒3,包括如下步骤。

36.参考图1所示,步骤一,初始定位,通过钢栈桥上设置导向架,准确定位钢板桩预施工的位置,在钢板桩预施工的中心位置处埋设大护筒1,第一根大护筒1埋设完成后,利用栈桥上的旋挖钻机在第一根大护筒1内进行钻孔作业,钻孔至设计深度后旋挖钻机撤出,形成第一个回填孔2。

37.参考图2所示,步骤二,从第一根大护筒1中插入第一根小护筒3,第一根小护筒3紧贴第一个回填孔2的左内壁插入,并在第一根小护筒3中回填粘土4。

38.参考图3所示,步骤三,将第一根大护筒1拔出,紧贴第一根小护筒3的右外壁进行第二根大护筒1的埋设,第二根大护筒1埋设完成后,利用钻挖钻机在第二根大护筒1内进行钻孔作业,钻孔至设计深度后旋挖钻机撤出,形成第二个回填孔2。

39.参考图4所示,步骤四,从第二根大护筒1中插入第二根小护筒3,第二根小护筒3紧贴第二个大护筒1与第一根小护筒3相近的左内壁插入,并在第二根小护筒3中回填粘土4。

40.参考图5所示,步骤五,拔出第一根小护筒3,第一根小护筒3内的粘土4塌落,对第一个回填孔2进行回填。

41.参考图6所示,步骤六,将第二根大护筒1拔出,紧贴第二根小护筒3的右外壁进行第三根大护筒1的埋设,第三根大护筒1埋设完成后,利用旋挖钻机在第三根大护筒1内进行钻孔作业,钻孔至设计深度后旋挖钻机撤出,形成第三个回填孔2。

42.参考图7所示,步骤七,在第三个大护筒1中插入第三根小护筒3,第三根小护筒3紧贴第三个大护筒1与第二根小护筒3相近的左内壁插入,并在第三根小护筒3中回填粘土4。

43.参考图8所示,步骤八,拔出第二根小护筒3,第二根小护筒3内的粘土4塌落,对第二个回填孔2进行回填.

44.参考图9所示,重复步骤六至步骤八中的施工步骤,直至最后一个回填孔2,将最后一根大护筒1和小护筒3依次拔出,最后一根小护筒3内的粘土4塌落,对最后一个回填孔2进行回填,从而将钢板桩中心位置处的岩层全部换填成粘土,具备钢板桩施工条件。

45.大护筒1埋设时,大护筒1的上端高出地表,以保证大护筒1对钻孔的围挡支护效果。回填孔2的深度大于大护筒1的深度,保证回填孔具有大深度,以满足后期钢板桩的支护要求。

46.小护筒3插入时,小护筒3的上端高出大护筒1的上端,方便对小护筒3进行操作。小护筒3中的粘土4和外部加入粘土4共同对回填孔2进行回填,直至与地表平齐,避免小护筒3内的粘土4用量不够填满回填孔。

47.大护筒1沿钢板桩预施工的中心位置方向呈直线布置,形成直线状的回填粘土段,后期钢板桩可以以该粘土段为基础,进行钢板桩的施工作业。

48.前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。

49.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1