分体式管桩制造工艺及施工工艺的制作方法

1.本发明属于建筑材料领域,具体涉及分体式管桩制造工艺及施工工艺。

背景技术:

2.混凝土管桩工艺流程设计也没有太大改进,工艺布局和流程有优劣,未能达到理想的投入与产出的效益比例,甚至有的管桩厂因规划设计不合理,还造成投资浪费、工艺“瓶颈”、安全隐患、生产成本高等现象。

3.此外,在现有的管桩生产工艺中,需要对管桩的轴向主筋进行牵拉,但该方式产生的预应力是一维的,管桩在下桩过程中其顶部受到巨大的冲击力,底部和侧面也受到巨大的挤压力,并且沿轴向一维的预应力使管桩的径向上的强度受到影响,使管桩容易断裂。

技术实现要素:

4.本发明旨在提供了分体式管桩制造工艺及施工工艺,该管桩制造工艺可以显著减小对生产设备和生产场地的要求,降低生产难度,提高生产灵活性,可大大减小生产难度,提高生产效率。

5.本发明的技术方案如下:

6.分体式管桩制造工艺,包括以下步骤:

7.步骤一:绑扎短桩体的钢筋笼;

8.步骤二:入模:所述竖直离心装置包括竖直设置且上端开放的筒形外壳以及与筒形外壳适配的盖体;使用桁架吊车将绑扎完成的钢筋笼吊入筒形外壳中;

9.步骤三:灌注硂料:硂料配方为,水泥500~530kg/m3、细砂610~640kg/m3、碎石900-1000kg/m3、水125-145kg/m3、硅粉45-55kg/m3、高效减水剂6~8kg/m3和液体引气剂0.2-0.5kg/m3;用混凝土强制式搅拌机制成新拌混凝土;将新拌混凝土浇筑入筒形外壳中;盖上盖体并锁住;

10.步骤四:离心成型:筒形外壳依次按初速、中速、中高速、高速的速度逐级加速进行水平自转,离心时间12~13min;离心完成后打开底部的电磁阀,排出水份;

11.步骤五:常压蒸汽养护:将带模成型管桩吊入养护池中养护,养护阶段分为静停、升温、恒温和降温,静停时间1.5~3h,升温速度为19~24℃,恒温温度为72~75℃,降温时间3~5h;

12.步骤六:脱模;

13.步骤七:压蒸养护:釜内压蒸,蒸汽压力为1~1.2mpa,蒸汽温度为170~180℃。

14.其中,所述竖直离心装置还包括一内凹的转动底座;所述筒形外壳可整体插入转动底座中卡合联动转动。

15.其中,所述转动底座通过轴承盘支撑在一固定底座上。

16.其中,所述固定底座上安装有电机;所述转动底座外圆周面上固定有齿环;所述电机通过齿轮与齿环的啮合传动驱动转动底座旋转。

17.其中,所述筒形外壳底部的内壁向下直径减小形成圆台扇面;所述盖体中部对应圆台扇面的大小向下凸起一直径逐渐缩小的圆台。

18.其中,所述钢筋笼包括筒形外圈、位于筒形外圈内中心的第一张拉杆和第二张拉杆;所述第一张拉杆和第二张拉杆一端螺纹连接,另一端分别设置有内多边形扭头;多根钢丝绳分别由第一张拉杆和第二张拉杆侧面张拉各自扭头前方的筒形外圈的主钢筋,形成沙漏放射状,通过外部工具带动两扭头反向转动将筒形外圈的主钢筋向其中部张拉;在步骤六脱模后,则同样用外部工具带动两扭头,调整第一张拉杆和第二张拉杆,减小钢丝绳拉力,使管桩具有整体向外的预应力。

19.其中,所述扭头外圆周面设置外螺纹。

20.分体式管桩的施工工艺,其特征在于:包括以下步骤:

21.步骤一:将短桩体运输至工地;

22.步骤二:在第一根短桩体的凸起一端焊接桩尖;

23.步骤三:第一根短桩体内凹一端用一连接体由其中心中空部插入一半长度;连接体两端缩径并开设有可与扭头外螺纹配合的连接部;连接体插入后旋转使连接部与扭头旋接;

24.步骤四:向第一根短桩体内凹一端浇筑沥青层;

25.步骤五:将第二根短桩体凸起一端的中空部与连接体对插,从而使两短桩体连接;第二根短桩体的凸起一端与第一根短桩体的内凹一端相互嵌合,且接触面浸没于沥青层;

26.步骤六:重复步骤三至五知道管桩组装到合适的长度;

27.步骤七:使用打桩或静压的方式使步骤六的管桩插入地下,下桩时尾部的短桩体上端面为内凹面,垫设与内凹面契合的垫块;

28.步骤八:若管桩长度不够设计要求,在步骤七的管桩基础上重复步骤三至五延长管桩长度。

29.其中,所述步骤五中采用横向管桩对接机,所述横向管桩对接机包括横向底座、固定在横向底座上且用于承托第一根短桩体转动的固定转轮组、与固定转轮组前后并列设置用于承托第二跟短桩体转动的可动转轮组以及设置在横向底座上的水平轨道;所述可动转轮组安装在一可升降的小车上;所述小车沿水平轨道以端面相对的方向接近或远离固定转轮组;所述小车通过液压系统升降。

30.本发明具有如下有益效果:

31.1、本发明的短桩体结构不仅尺寸大大减小,而且重量也随之减小,可以显著减小对生产设备和生产场地的要求,降低生产难度,提高生产灵活性,可大大减小生产难度,提高生产效率;此外还能显著降低转运难度和下桩难度,减小施工过程中对大型设备的依赖,降低安全风险;并且还能够适应不同的场地和设计要求,利用短桩体的外凸结构和内凹结构以及连接体,可简单可靠的随时方便的增减管桩的长度,从而在保障设计要求的同时,减少或避免对管桩的切割而造成对管桩结构的损害。

32.2、本发明的筒形外壳能够与转动底座简单方便的实现卡接联动,因此能够方便的整体吊运,并且能够简单方便的排出离心后产生的水份,通过转动底座,能够快速的驱动筒形外壳转动,且竖直离心装置采用竖直离心的方式,其重力与转动方向垂直,不会影响转动,因此偏动量小,转动平稳快速、噪音低、耗电少,设备寿命长。

33.3、本发明的钢筋笼采用筒形外圈结合内部张拉杆和钢丝绳的结构,无需外部张拉,简化了外部结构和设备,此外,传统的预应力管桩的张拉为对主筋沿轴向上张拉,其张拉是一维的,而本技术利用第一张拉杆和第二张拉杆的间距调整,从而通过钢丝绳进行牵拉,由于力的方向性,不仅轴向的主筋,径向的环形筋也一起收到牵拉力作用,从而使整个钢筋笼成被整体挤压压缩的状态,在管桩成型后通过调整第一张拉杆和第二张拉杆,减少钢丝绳的拉力,从而使整个钢筋笼拥有向外膨胀回复的趋势,而该趋势被成型的混凝土束缚住,因此整个管桩就具有了整体向外的内应力,该内应力可以用于抵抗下桩过程中上部的捶打,底部和侧面的挤压,因此能够使管桩具有更大的强度和刚度;并且每个短桩体的尺寸都不大,因此该过程不会使管桩发生变形或产生较大的受力不均匀,如果是应用与长桩体,则会发生钢筋笼整体形变以及各处受力差异巨大等问题,但应用与短桩体中则反而能由负转正,发挥意想不到的正向效果;此外,第一张拉杆和第二张拉杆在完成张拉作用的效果后在连接两短桩体时还能够起到连接节点的作用,一举两得。

34.4、本发明的管桩对接机能够简单快速的在施工现场实现短桩体的连接,从而显著提高现场施工进度和灵活性,节约劳动力。

35.5、本发明的管桩不仅具有满足要求的连接强度,而且能够利用沥青层实现一定程度的减震,并且能够具有良好的抗扭转能力,不易因外力扭断或折断,因此能够适应地震等地质灾害,且使用寿命长,而采用浇筑沥青的方式,不仅能够利用沥青浇筑时的流动性填补对接面的间隙和不平的混凝土表面,而且能够利用沥青的粘性粘接两短桩体,而短桩体顶部的内凹结构由能够减少流动的沥青泄露,而连接体不仅可以利用管桩中部的圆柱形空腔,限位管桩相对水平翻折,而且其刚好堵住了管桩中部的圆柱形空腔,又可避免流动的沥青沿坡面流入圆柱形空腔而损失,少数渗入连接体与圆柱形空腔间隙中的沥青又可起到粘接连接体与管桩的作用。

附图说明

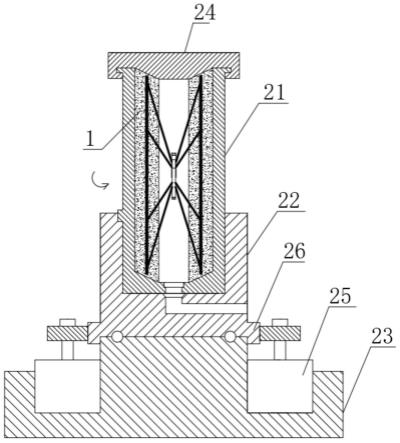

36.图1为本发明的短桩体的结构示意图;

37.图2为本发明短桩体连接时的示意图;

38.图3为本发明钢筋笼的结构示意图;

39.图4为本发明竖直离心装置的结构示意图;

40.图5为本发明在竖直离心装置中放入钢筋笼时的示意图;

41.图6为本发明灌注硂料并盖上盖体时的示意图;

42.图7为本发明离心后的示意图;

43.图8为本发明管桩对接机的结构示意图。

44.图中附图标记表示为:

45.1、短桩体;21、筒形外壳;211、圆台扇面;22、转动底座;23、固定底座;24、盖体;241、圆台;25、电机;26、齿环;27、电磁阀;3、连接体;4、沥青层;5、管桩对接机;51、底座;52、固定转轮组;53、可动转轮组;54、水平轨道;55、小车;6、钢筋笼;61、筒形外圈;62、第一张拉杆;63、第二张拉杆;64、扭头;65、钢丝绳。

具体实施方式

46.下面结合附图和具体实施例来对本发明进行详细的说明。

47.本发明用下列实施例来进一步说明本发明,但本发明的保护范围并不限于下列实施例。

48.参见图1至7,分体式管桩制造工艺,其特征在于:包括以下步骤:

49.步骤一:绑扎短桩体1的钢筋笼6;

50.步骤二:入模:所述竖直离心装置包括竖直设置且上端开放的筒形外壳21以及与筒形外壳21适配的盖体24;使用桁架吊车将绑扎完成的钢筋笼6吊入筒形外壳21中;

51.步骤三:灌注硂料:硂料配方为,水泥500~530kg/m3、细砂610~640kg/m3、碎石900-1000kg/m3、水125-145kg/m3、硅粉45-55kg/m3、高效减水剂6~8kg/m3和液体引气剂0.2-0.5kg/m3;用混凝土强制式搅拌机制成新拌混凝土;将新拌混凝土浇筑入筒形外壳21中;盖上盖体24并锁住;

52.步骤四:离心成型:筒形外壳21依次按初速、中速、中高速、高速的速度逐级加速进行水平自转,离心时间12~13min;离心完成后打开底部的电磁阀27,排出水份;

53.步骤五:常压蒸汽养护:将带模成型管桩吊入养护池中养护,养护阶段分为静停、升温、恒温和降温,静停时间1.5~3h,升温速度为19~24℃,恒温温度为72~75℃,降温时间3~5h;

54.步骤六:脱模;

55.步骤七:压蒸养护:釜内压蒸,蒸汽压力为1~1.2mpa,蒸汽温度为170~180℃。

56.进一步的,所述竖直离心装置还包括一内凹的转动底座22;所述筒形外壳21可整体插入转动底座22中卡合联动转动。

57.进一步的,所述转动底座22通过轴承盘支撑在一固定底座23上。

58.进一步的,所述固定底座23上安装有电机25;所述转动底座22外圆周面上固定有齿环26;所述电机25通过齿轮与齿环26的啮合传动驱动转动底座22旋转。

59.进一步的,所述筒形外壳21底部的内壁向下直径减小形成圆台扇面211;所述盖体24中部对应圆台扇面211的大小向下凸起一直径逐渐缩小的圆台241。

60.进一步的,所述钢筋笼6包括筒形外圈61、位于筒形外圈61内中心的第一张拉杆62和第二张拉杆63;所述第一张拉杆62和第二张拉杆63一端螺纹连接,另一端分别设置有内多边形扭头64;多根钢丝绳65分别由第一张拉杆62和第二张拉杆63侧面张拉各自扭头64前方的筒形外圈61的主钢筋,形成沙漏放射状,通过外部工具带动两扭头64反向转动将筒形外圈61的主钢筋向其中部张拉;在步骤六脱模后,则同样用外部工具带动两扭头64,调整第一张拉杆62和第二张拉杆63,减小钢丝绳65拉力,使管桩具有整体向外的预应力。

61.进一步的,所述扭头64外圆周面设置外螺纹。

62.参见图8,分体式管桩的施工工艺,包括以下步骤:

63.步骤一:将短桩体1运输至工地;

64.步骤二:在第一根短桩体1的凸起一端焊接桩尖;

65.步骤三:第一根短桩体1内凹一端用一连接体3由其中心中空部插入一半长度;连接体3两端缩径并开设有可与扭头64外螺纹配合的连接部31;连接体3插入后旋转使连接部31与扭头64旋接;

66.步骤四:向第一根短桩体1内凹一端浇筑沥青层4;

67.步骤五:将第二根短桩体1凸起一端的中空部与连接体3对插,从而使两短桩体1连接;第二根短桩体1的凸起一端与第一根短桩体1的内凹一端相互嵌合,且接触面浸没于沥青层4;

68.步骤六:重复步骤三至五知道管桩组装到合适的长度;

69.步骤七:使用打桩或静压的方式使步骤六的管桩插入地下,下桩时尾部的短桩体1上端面为内凹面,垫设与内凹面契合的垫块;

70.步骤八:若管桩长度不够设计要求,在步骤七的管桩基础上重复步骤三至五延长管桩长度。

71.进一步的,所述步骤五中采用横向管桩对接机5,所述横向管桩对接机5包括横向底座51、固定在横向底座51上且用于承托第一根短桩体1转动的固定转轮组52、与固定转轮组52前后并列设置用于承托第二跟短桩体1转动的可动转轮组53以及设置在横向底座51上的水平轨道54;所述可动转轮组53安装在一可升降的小车55上;所述小车55沿水平轨道54以端面相对的方向接近或远离固定转轮组52;所述小车55通过液压系统升降。

72.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1