一种新型海床式连续贯入静力触探装置的制作方法

1.本发明涉及水下静力触探装置技术领域,具体为一种新型海床式连续贯入静力触探装置。

背景技术:

2.静力触探试验是指利用压力装置将带有触探头的触探杆压入土中,通过量测系统测试土的锥尖阻力、侧壁摩阻力等,可确定土的某些基本物理力学特性,如土的变形模量、土的容许承载力等,静力触探技术至今已有80多年的历史。国际上广泛应用静力触探,部分或全部代替了工程勘察中的钻探和取样。

3.在现有技术中,多采用轮式驱动、交替贯入的方式实现对探杆的连续贯入,但是这种结构的静力触探设备在贯入工作时,随着深度增加,需要在甲板上不断连接新的探杆,探杆里面又有数据线,拆装都很麻烦,作业效率低,劳动强度大,风险高,特别在水很深的地方,设备上方需要悬空很长的探杆,随着波浪的起伏,容易造成探杆的断裂。

技术实现要素:

4.本发明提供了一种结构新颖的海床式静力触探装置,能够实现对探头的连续贯入,解决了在贯入过程中因为需要不断连接新的探杆导致的作业效率低、劳动强度高的问题。

5.本发明的技术方案在于:包括设备舱、贯入油缸、提升油缸及探头,

6.其中,贯入油缸为多级油缸,设于设备舱内,垂直于设备舱底座,其伸缩方向为竖直方向,所述多级油缸的中心轴线经过设备舱底座的正中心,设备舱底座正中央开设有一通孔,用于多级油缸的活塞杆向下穿过设备舱底座;所述多级油缸的活塞杆下端与探头连接;

7.提升油缸设于设备舱内,垂直于设备舱底座,提升油缸的活塞杆两端贯穿缸套,且活塞杆与设备舱固定连接,提升油缸的缸套与多级油缸的缸套固定连接,通过控制提升油缸缸套的升降,带动多级油缸的缸套实现升降。

8.进一步的,提升油缸包括两组单体油缸和一个连接块,两组单体油缸对称设置于多级油缸的两侧,单体油缸的活塞杆两端贯穿缸套,活塞杆与设备舱固定连接,所述连接块上设有三个平行的通孔,分别对应与单体油缸的缸套和多级油缸的缸套固定配合。

9.设备舱底座正中央通孔处设有深度检测装置,用于检测探头向下贯入的深度,所述深度检测装置包括框架、检测轮、辅助轮、支撑杆及旋转编码器,所述检测轮和辅助轮分别套设在一根支撑杆上,检测轮和辅助轮均能够相对于支撑杆自由回转,两根支撑杆平行设于框架上,检测轮外圆面与辅助轮外圆面正相对,两外圆面之间设有能够使多级油缸活塞杆穿过的间隔,所述多级油缸的活塞杆从上向下穿过所述间隔后由设备舱底座中央的通孔穿出,活塞杆外壁与检测轮和辅助轮的外圆面接触,所述旋转编码器设于检测轮的一端面,用于检测检测轮的回转圈数。

10.作为上述方案的优选,所述框架为长方体结构,其顶部和底部开口,框架的一组相对的侧壁开设有水平方向的长孔,两长孔中心线位于同一水平面上,两根支撑杆的两端分别插入至两个长孔内,以使检测轮和辅助轮均位于长方体框架内,两根所述支撑杆之间设有回复机构,以使检测轮和辅助轮对多级油缸活塞杆产生持续径向挤压力。

11.作为上述方案的优选,所述支撑杆的中部区段为圆柱体结构,圆柱体结构的两端为正四棱柱结构,所述支撑杆的正四棱柱区段设于所述框架侧壁长孔内,所述回复机构包括两根拉伸弹簧,分别与两根支撑杆的正四棱柱区段连接,对两根支撑杆产生相向拉力,所述辅助轮的外圆面为v形槽结构,所述旋转编码器通过一块立板固定在与检测轮配合的支撑杆上。

12.作为上述方案的优选,所述设备舱还包括顶板、支撑柱、防撞胶及栅格板,所述顶板和底座之间通过多根支撑柱固定连接,防撞胶设于底座的外侧面,相邻两根支撑柱之间通过栅格板固定连接,所述提升油缸的活塞杆两端分别与顶板和底座固定连接,所述顶板上设有能够使多级油缸穿过的通孔,顶板下表面固定有与该通孔同轴且两端开口的导向筒,所述多级油缸上端位于导向筒内,能够沿导向筒纵向运动。

13.作为上述方案的优选,所述设备舱底座上还固设有电子仓、电机仓、变压器仓、阀仓和油箱。

14.作为上述方案的优选,所述油箱包括柔性箱体、顶板、底板、横梁、导向杆和压缩弹簧,所述底板固定在设备舱底座上,柔性箱体两端开口的圆筒状结构,底部与底板固定连接,顶部与顶板固定连接,所述柔性箱体侧壁均匀间隔分布有多个向箱体外侧突出的环形突出部,所述环形突出部截面为圆弧状,与柔性箱体为一体式结构,环形突出部的内腔与油箱内部空间连通,所述导向杆有两根,平行于柔性箱体两侧设置,下端垂直于底板固定,所述顶板上开设有两个通孔,导向杆上端分别对应穿过顶板的一个通孔后通过所述横梁固定连接,所述横梁与顶板之间的两根导向杆区段上各套设一个压缩弹簧。

15.上述技术方案的有益效果在于:

16.1、上述技术方案中采用多级油缸替代传统探杆,利用多级油缸的连续伸长特点驱动探头实现对探头的连续贯入,在贯入的过程中不需要另外连接探杆,也不需要配置用于驱动探杆的复杂贯入机构,设备上方也没有悬空的探杆,遇到风浪起伏不会发探杆的断裂的问题,不但作业效率高,而且劳动强度低,风险低,也能够适用作业水域更深的地方。同时使得后期的对设备进行拆卸、维修保养更加简单。

17.2、多级油缸的伸出行程较长,能够满足不同的勘探深度需求,进一步扩大了设备的使用范围。同时多级油缸在完全收缩后,其轴向占用空间较小,适用于安装空间较小的场合。

18.3、本发明采用多级油缸直接对探头进行贯入,其贯入力较大,不需要采用夹持机构夹持着探杆贯入,因此不会发生打滑的问题,更容易穿透表层砂层,能够有效避免碰到硬沙层探杆折弯或折断的事故发生。

19.4、多级油缸安装在整套设备的正中心,在往下贯入的过程中,探头受到岩土的反力与设备的重心重合在一条直线上,以任何点为支点把设备顶翻他们的力臂一样,有效保证了设备的稳定性,设备自重提供的反力可以得到最大限度的利用。如果不在正中心,岩土施加的反力的力臂都大于重力的力臂,导致设备施工过程中稳定性较差。

附图说明

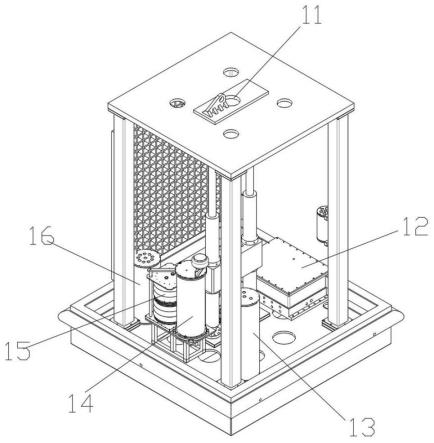

20.图1-图5为本发明的整体结构示意图。

21.图6和图7为本发明中油箱的结构示意图。

22.图8为本发明中深度检测装置与多级油缸的安装位置示意图。

23.图9和图10为本发明中深度检测装置的结构示意图。

24.图11为本发明中多级油缸与提升油缸的安装示意图。

25.图12为本发明实施例中单体油缸的油路示意图。

具体实施方式

26.以下结合附图详细描述本发明的实施例。

27.如图1-图5所示,本实施例的技术方案包括设备舱、贯入油缸、提升油缸及探头10,其中,贯入油缸为多级油缸7,设于设备舱内,垂直于设备舱底座1,其伸缩方向为竖直方向,多级油缸7的中心轴线经过设备舱底座1的正中心,设备舱底座1正中央开设有一通孔,用于多级油缸7的活塞杆向下穿过设备舱底座1;多级油缸7的活塞杆下端与探头10连接;

28.提升油缸设于设备舱内,垂直于设备舱底座1,提升油缸的活塞杆两端贯穿缸套,且活塞杆与设备舱固定连接,提升油缸的缸套与多级油缸7的缸套固定连接,通过控制提升油缸缸套的升降,带动多级油缸7的缸套实现升降。

29.提升油缸包括两组单体油缸8和一个连接块9,两组单体油缸8对称设置于多级油缸7的两侧,单体油缸8的活塞杆两端贯穿缸套,活塞杆与设备舱固定连接,连接块9上设有三个平行的通孔,分别对应与单体油缸8的缸套和多级油缸7的缸套固定配合,如图11所示。

30.设备舱底座1正中央通孔处设有深度检测装置,用于检测探头10向下贯入的深度,深度检测装置包括框架171、检测轮172、辅助轮175、支撑杆173及旋转编码器176,检测轮172和辅助轮175分别套设在一根支撑杆173上,检测轮172和辅助轮175均能够相对于支撑杆173自由回转,两根支撑杆173平行设于框架171上,检测轮172外圆面与辅助轮175外圆面正相对,两外圆面之间设有能够使多级油缸7活塞杆穿过的间隔,多级油缸7的活塞杆从上向下穿过间隔后由设备舱底座1中央的通孔穿出,活塞杆外壁与检测轮172和辅助轮175的外圆面接触,旋转编码器176设于检测轮172的一端面,用于检测检测轮172的回转圈数。

31.框架171为长方体结构,其顶部和底部开口,框架171的一组相对的侧壁开设有水平方向的长孔,两长孔中心线位于同一水平面上,两根支撑杆173的两端分别插入至两个长孔内,以使检测轮172和辅助轮175均位于长方体框架171内,两根支撑杆173之间设有回复机构,以使检测轮172和辅助轮175对多级油缸7活塞杆产生持续径向挤压力。

32.支撑杆173的中部区段为圆柱体结构,圆柱体结构的两端为正四棱柱结构,如图8-图10所示,支撑杆173的正四棱柱区段设于框架171侧壁长孔内,回复机构包括两根拉伸弹簧174,分别与两根支撑杆173的正四棱柱区段连接,对两根支撑杆173产生相向拉力,辅助轮175的外圆面为v形槽结构,旋转编码器176通过一块立板固定在与检测轮172配合的支撑杆173上。

33.设备舱还包括顶板5、支撑柱3、防撞胶2及栅格板4,顶板5和底座1之间通过多根支撑柱3固定连接,防撞胶2设于底座1的外侧面,相邻两根支撑柱3之间通过栅格板4固定连接,栅格板4合围形成方形箱体结构,提升油缸的活塞杆两端分别与顶板5和底座1固定连

接,顶板5上设有能够使多级油缸7穿过的通孔11,顶板5下表面固定有与该通孔同轴且两端开口的导向筒6,所述多级油缸7上端位于导向筒6内,能够沿导向筒6纵向运动。

34.设备舱底座1上还固设有电子仓16、电机仓14、变压器仓13、阀仓12和油箱15。油箱包括柔性箱体155、顶板153、底板156、横梁152、导向杆150和压缩弹簧151,所述底板156固定在设备舱底座1上,柔性箱体155两端开口的圆筒状结构,底部与底板156固定连接,顶部与顶板153固定连接,所述柔性箱体155侧壁均匀间隔分布有多个向箱体155外侧突出的环形突出部154,所述环形突出部154截面为圆弧状,与柔性箱体155为一体式结构,环形突出部154的内腔与油箱内部空间连通,所述导向杆150有两根,平行于柔性箱体155两侧设置,下端垂直于底板156固定,所述顶板153上开设有两个通孔,导向杆150上端分别对应穿过顶板153的一个通孔后通过所述横梁152固定连接,所述横梁152与顶板153之间的两根导向杆150区段上各套设一个压缩弹簧151。如图6-图7所示。

35.本实施例采用多级油缸7代替传统静力触探设备中的探杆,充分利用多级油缸7具有工作行程长、贯入力大的特点,在对探头10进行水下贯入时,只需通过控制多级油缸7动作,使多级油缸7活塞杆逐步向水下伸出,即可实施对探头10的连续贯入作业。

36.在上述过程中,不需要连续不断的增加传统探杆,也不需要配置用于驱动探杆的复杂贯入机构,仅仅利用多级油缸7可连续伸长的特点,可真正意义上实现对探头10贯入的连续性,既降低了劳动强度、提高作业效率,同时又保证了操作的安全性。

37.而且在上述技术方案中,采用多级油缸7直接连接探头10进行贯入,不会发生探杆打滑的问题,更容易穿透表层砂层,能够有效避免碰到硬沙层探杆折弯或折断的事故发生。

38.在本实施例中,多级油缸7外部还配置有由两组单体油缸8和一个连接块9构成的提升油缸,提升油缸主要有以下作用:1、用于对多级油缸7进行夹持固定,保证多级油缸7对探头10贯入过程的稳定性;2、在安装探头10时,提升油缸能够向上提升多级油缸7,使探头10的安装部位位于设备舱内部,而不需要在设备舱的底部进行操作,极大提升了操作的便利性。3、提升油缸能够带动多级油缸7整体向下运动一端距离,从而能够在多级油缸7最大行程的基础上,再增加一定距离的贯入深度。

39.在本实施例中,深度检测装置起到检测探头10贯入深度的作用。其主要创新点在于充分考虑了多级油缸7活塞杆直径变化的结构特点,设计了回复机构,通过两根支撑杆173和两根拉伸弹簧174使检测轮172和辅助轮175对多级油缸7活塞杆产生持续径向挤压力,从而保证活塞杆在向下伸出的过程中能够始终与检测轮172产生摩擦,也就保证了旋转编码器176对探头10贯入深度检测的准确性。而在本实施例中,将支撑杆173的两端设计为正四棱柱结构,则能够有效防止支撑杆173发生回转而影响编码器的检测精度的问题。

40.由于水下作业的油箱需要进行密封处理,当油液减少时,油箱内会形成真空,若采用硬质油箱,则会影响液压油的正常流动,而且油箱更容易被海水压坏,而当油液增加时油箱内则会形成高压,不但会形成油液回流的背压,也有可能会把油箱撑爆。

41.在本实施例中,设备仓内配置了一个能够随液压油油量变化而伸缩的油箱,以解决油液变化对油箱造成的影响。当油箱内油量减少时,压缩弹簧151伸长,推动顶板153向下运动,以将油箱压缩,由于油箱采用柔性材料(丁腈橡胶、硅胶等橡胶)制成,而且具有环形向外的突出部154,则当顶板153压缩油箱上部发生变形时,该部分会逐步被压缩形成扁平状。当向油箱内注入液压油时,则油箱会被重新撑开。

42.另外,由于多级油缸7的伸出行程较长,能够满足不同的勘探深度需求,进一步扩大了设备的使用范围。同时多级油缸7在完全收缩后,其轴向占用空间较小,适用于安装空间较小的场合。

43.多级油缸7安装在整套设备的正中心,在往下贯入的过程中,探头10受到岩土的反力与设备的重心重合在一条直线上,以任何点为支点把设备顶翻他们的力臂一样,有效保证了设备的稳定性,设备自重提供的反力可以得到最大限度的利用。如果不在正中心,岩土施加的反力的力臂都大于重力的力臂,导致设备施工过程中稳定性较差。

44.在本实施例中,提升油缸的单体油缸采用以下结构实现:包括一根活塞杆和一个缸套,缸套两端开口,套设在活塞杆上,活塞杆上由端面向内开设两条油路孔,并从活塞杆侧壁贯穿,每条油路孔一端分别对应与缸套内的上油腔或下油腔连通,另一端连接液压操作阀。其结构如图12所示。

45.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1