装载机用后配重和装载机的制作方法

1.本实用新型涉及一种配重,更具体地说,涉及一种装载机用后配重和装载机。

背景技术:

2.装载机后配重主要用于装载机整机的平衡,通常情况下,装载机的额定载荷越大,后配重越重。后配重由外部壳体及内部填充物构成或者由铸铁铸造而成,通过螺栓固定在装载机后车架尾部。对于大型装载机及石材叉装机,配重吨位大,特别是对石材叉装机而言,后配重基本都是在8吨以上。

3.对于大吨位的装载机后配重,其体积也巨大,为降低其安装高度,通常是上部与车架连接安装,即在配重的顶面开设与车架配合的安装凹腔,安装凹腔在配重的顶面和前侧面为敞口,车架后部位于安装凹腔内,安装凹腔底面设置与车架连接的安装螺栓,实现后配重与车架连接。现有的后配重装配方式存在以下不足:螺栓布置空间受限,装配螺栓困难;制造成本高;固定不牢靠,在震动大的工况下,螺栓易松脱;检修维护不方便。

技术实现要素:

4.本实用新型要解决的技术问题是装载机现有大吨位后配重装配的缺点,而提供一种装载机用后配重和装载机,方便后配重的安装。

5.本实用新型为实现其目的的技术方案是这样的:构造一种装载机用后配重,设有在顶面和前侧面为敞口的安装凹腔,其特征在于在安装凹腔的左右侧面上设置有用于与车架配合的侧凹槽,在后配重顶面的左右两侧设置有自上向下延伸连通对应侧凹槽的侧螺栓安装孔,所述侧凹槽的顶部设置有向下凸出的侧限位凸起。

6.本实用新型装载机用后配重中,所述侧限位凸起呈v字形,其中面与前后方向垂直。

7.本实用新型装载机用后配重中,所述安装凹腔的后侧面上设置有后凹槽,所述后凹槽的顶部设置有向下凸出的后限位凸起。进一步地,所述后限位凸起呈v字形,其中面与所述后配重的中面重合。

8.本实用新型装载机用后配重中,在后配重顶面后部设置有自上向下延伸连通后凹槽的后螺栓安装孔。

9.本实用新型为实现其目的的技术方案是这样的:构造一种装载机,其特征在于包括权前述的后配重,装载机的后车架后部两侧能够自对应侧凹槽前端进入侧凹槽中,所述后车架的左右两侧均设置有与所述侧限位凸起配合的侧限位凹槽,所述侧螺栓安装孔中安装有侧锁紧螺栓,所述侧锁紧螺栓下端在对应的侧凹槽中与后车架螺纹配合锁紧连接。

10.本实用新型装载机中,所述侧限位凸起呈v字形,其中面与前后方向垂直。

11.本实用新型装载机后车架大梁的左右外侧面均设置有侧限位座,所述侧限位凹槽设置在对应侧限位座的顶面。

12.本实用新型装载机所述后配重的安装凹腔后侧面上设置有后凹槽,所述后凹槽的

顶部设置有向下凸出的后限位凸起,后车架的尾板后侧面上设置有能够进入到后凹槽中的后限位座,在所述后限位座上设置有与后限位凸起相配合的后限位凹槽。进一步地,所述后限位凸起呈v形且其中面与所述后配重的中面重合。

13.本实用新型与现有技术相比,在本实用新型装载机用后配重中,在安装凹腔的侧面设置与车架配合的侧凹槽,使得后配重的重力通过侧凹槽的顶部传递至车架上,从而方便后配重的安装以及后期检修。

附图说明

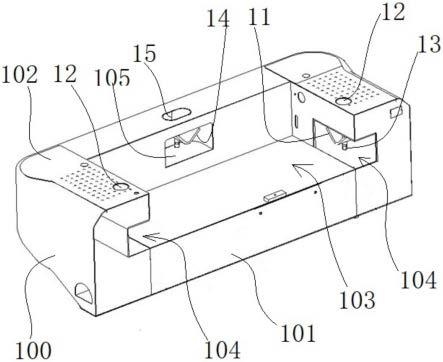

14.图1是本实用新型装载机用后配重的结构示意图。

15.图2是本实用新型装载机中后配重与后车架的装配图。

16.图3是本实用新型装载机中后配重与后车架的装配结构示意图。

17.图中零部件名称及序号:

18.后配重100、前侧面101、顶面102、安装凹腔103、侧凹槽104、后凹槽105、侧限位凸起11、侧螺栓安装孔12、侧锁紧螺栓13、锁紧螺母131、后限位凸起14、后螺栓安装孔15、后锁紧螺栓16。

19.后车架200、大梁201、尾板202、侧限位座203、橡胶垫204。

具体实施方式

20.下面结合附图说明具体实施方案。

21.实施例一。

22.如图1所示,本实施例中的后配重用于装载机。该后配重为铁壳灌装配重,其具有铁壳,在内部设置由钢铁制成的骨架,并浇铸混凝土等作为填充物。在其他实施例中,配重也可以是铸铁浇铸而成。

23.后配重100上设置有安装凹腔103,安装凹腔103在后配重100的顶面102和前侧面101处为敞口结构,安装凹腔103用于容纳装载机后车架的后部,实现后配重100与车架连接。

24.在安装凹腔103的左右两侧面均设置有侧凹槽104,该侧凹槽104的前端延伸至后配重前侧面101。在侧凹槽104的顶部设置有向下凸出的侧限位凸起11,侧限位凸起11呈v字形,其中面与前后方向垂直。侧限位凸起11由钢板折弯形成,并与侧凹槽104的顶面相焊接。

25.在后配重顶面102的左右两侧设置有自上向下延伸连通对应侧凹槽的侧螺栓安装孔12,侧螺栓安装孔12的下端贯穿侧限位凸起。侧螺栓安装孔12中安装用于与装载机后车架锁紧连接的侧锁紧螺栓13。

26.安装凹腔103的后侧面上设置有后凹槽105,后凹槽105的顶部设置有向下凸出的后限位凸起14。后限位凸起14呈v字形,其中面与后配重100的中面重合,后配重顶面102后部设置有自上向下延伸连通后凹槽的后螺栓安装孔15,后螺栓安装孔15的下端延伸贯穿后限位凸起14。后螺栓安装孔15中安装用于与装载机后车架锁紧连接的后锁紧螺栓16。

27.本实施例中的后配重100用于装载机,在安装时,装载机的后车架后部的左右两侧的部分自后配重的侧凹槽前端进入到侧凹槽中,再实用侧锁紧螺栓和后锁紧螺栓将后配置与后车架锁紧固定。

28.实施例二。

29.如图2图3所示,本实施例中的装载机包括后车架200以及安装在后车架后部的后配重100。其中后配重100具有实施例一中后配重的结构。

30.后车架200包括左右两根大梁201,在两大梁201的后端由尾板202固定连接。车架左右侧的大梁201的外侧均具有部分结构能够自后配重100的侧凹槽104前端开口进入到侧凹槽104中。能够进入到侧凹槽104中的部分结构用于承受后配重的重量,其包括侧限位座203。

31.如图3所示,侧限位座203主要由v形的折弯板构成,其焊接在后车架大梁201的外侧面,在折弯板的下方焊接加强筋。侧限位座203上具有由折弯板折弯形成开口朝上的侧限位凹槽,该侧限位凹槽的形状与侧限位凸起11的侧面形状相适配。在侧限位凹槽内可设置橡胶垫204进行减震。

32.在尾板后侧面设置有后限位座(图中未示出),后限位座的结构与侧限位座的结构相似,其具有与后限位凸起向适配的后限位凹槽。后配重100与后车架200装配固定时,后限位座位于后凹槽中,位于后限位凸起的下方。

33.安装后配重时,将后配重100上的侧凹槽104对准后车架上的侧限位座并向前推,直到后配重的各限位凸起(两个侧限位凸起和一个后限位凸起)正好位于后车架的各限位座(两个侧限位座和一个后限位座)上方时,将后配重缓缓放下,让后配重的限位凸起与后车架上的限位座相契合,然后在通过侧锁紧螺栓13和后锁紧螺栓16的螺纹端穿过对应限位凸起和限位座上的孔洞,与对应的锁紧螺母131配合,实现后配重与后车架的锁紧固定。

34.在本实施例中,后配重通过侧凹槽与后车架的配合,形成“抽屉”式的安装结构,这种安装结构中,后配重100的重量直接通过侧凹槽104传递作用在后车架上,而非通过锁紧螺栓传递作用在后车架上,因此可减少大吨位配重固定螺栓的数量,降低生产制造及人工装配成本。在操作上,提高了后配重装配的便捷性,大大提高了装配效率。在可靠性上,解决了大吨位配重在震动工况下螺栓易松脱的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1