一种紧邻地铁超深基坑混凝土支撑伺服系统施工方法与流程

本发明属于建筑施工,具体而言,涉及一种紧邻地铁超深基坑混凝土支撑伺服系统施工方法。

背景技术:

1、随着沿海城市的不断快速发展,城市土地资源日益紧张,地下空间的开发成为大家关注的焦点,伴随着地下空间开发有限,出现大量的房建超深基坑,且紧邻地铁,施工场地狭小及复杂的周边环境等特点。各单位对紧邻地铁基坑支护变形以及地铁隧道结构变形提出了更高的要求,超深基坑支护由原来的被动控制变为主动控制基坑变形转变,其中比较典型的是伺服系统,伺服系统施工技术应用于钢支撑的地铁项目越来越多,而目前可供参考的混房建项目不多,伺服系统在钢支撑轴力监测,挡土墙的沉降位移等参数监测应用比较多,在超深基坑房建项目混凝体支撑监测比较少,尤其是紧邻地铁超深基坑混凝土支撑采用轴力伺服系统的房建项目案例极少,如何控制基坑开挖过程中对地铁结构变形控制在设计值容许范围内,从而不影响在运营地铁安全。

2、现有的紧邻地铁超深基坑混凝土支撑方法无法精准调控支撑轴力以平衡不断变化的水土压力,难以全方位保护基坑及周边环境。

技术实现思路

1、有鉴于此,本发明提供一种紧邻地铁超深基坑混凝土支撑伺服系统施工方法,能够解决现有的紧邻地铁超深基坑混凝土支撑方法无法精准调控支撑轴力以平衡不断变化的水土压力,难以全方位保护基坑及周边环境的问题。

2、本发明是这样实现的:

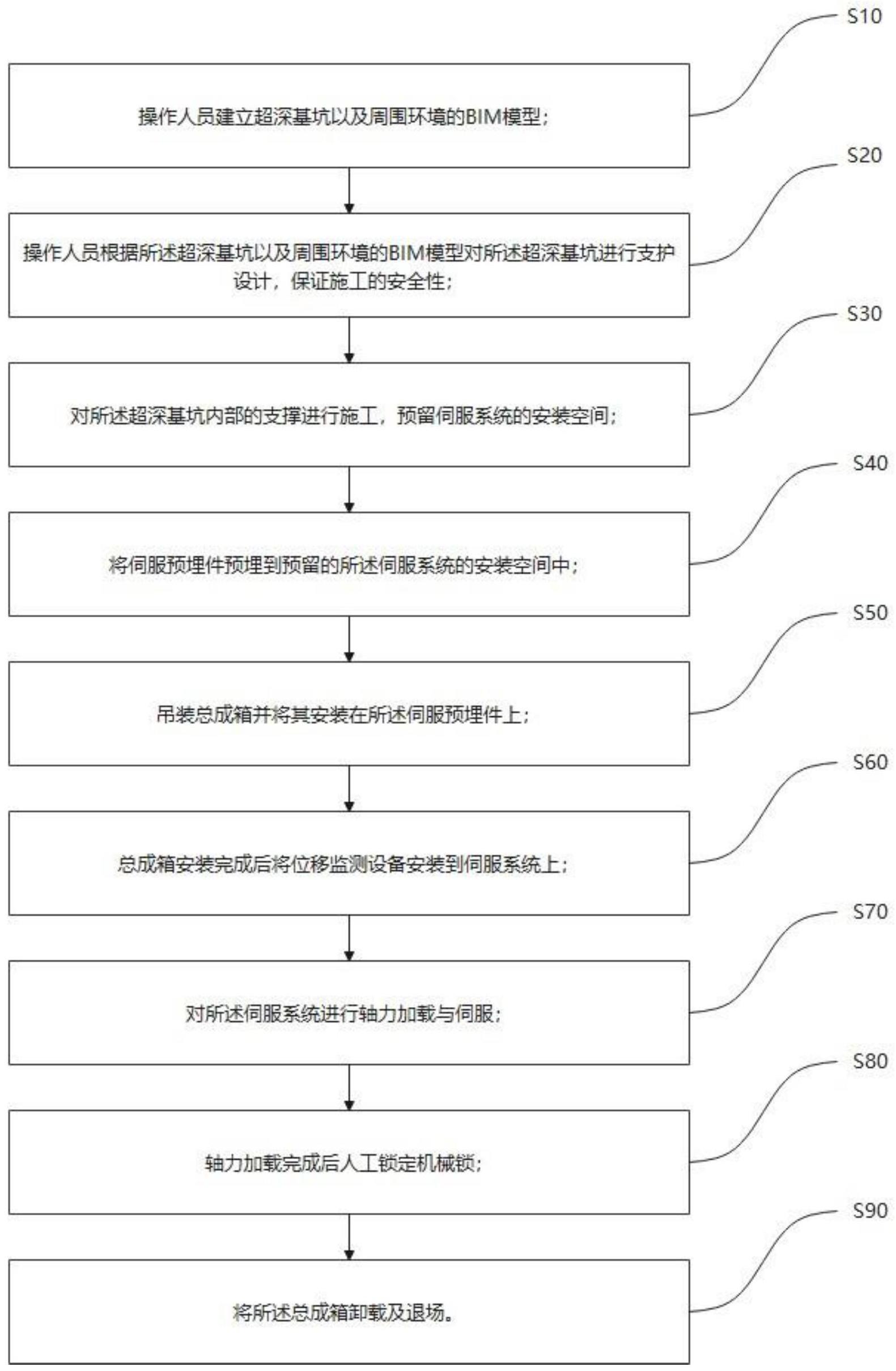

3、本发明提供一种紧邻地铁超深基坑混凝土支撑伺服系统施工方法,其中,包括以下步骤:

4、s10:操作人员建立超深基坑以及周围环境的bim模型;

5、s20:操作人员根据所述超深基坑以及周围环境的bim模型对所述超深基坑进行支护设计,保证施工的安全性;

6、s30:对所述超深基坑内部的支撑进行施工,预留伺服系统的安装空间;

7、s40:将伺服预埋件预埋到预留的所述伺服系统的安装空间中;

8、s50:吊装总成箱并将其安装在所述伺服预埋件上;

9、s60:总成箱安装完成后将位移监测设备安装到伺服系统上;

10、s70:对所述伺服系统进行轴力加载与伺服;

11、s80:轴力加载完成后人工锁定机械锁;

12、s90:将所述总成箱卸载及退场。

13、本发明提供的一种紧邻地铁超深基坑混凝土支撑伺服系统施工方法的技术效果如下:通过操作人员建立超深基坑以及周围环境的bim模型;根据所述超深基坑以及周围环境的bim模型对所述超深基坑进行支护设计,保证施工的安全性;对所述超深基坑内部的支撑进行施工,预留伺服系统的安装空间;将伺服预埋件预埋到预留的所述伺服系统的安装空间中;吊装总成箱并将其安装在所述伺服预埋件上;总成箱安装完成后将位移监测设备安装到伺服系统上;对所述伺服系统进行轴力加载与伺服;轴力加载完成后人工锁定机械锁;将所述总成箱卸载及退场,有效的保证了地铁隧道的安全,节约了工期、节省了成本,达到了建筑施工降本增效的目的,根据基坑及周围保护建构筑物变形数据,综合判断土压力的变化趋势,能够解决现有的紧邻地铁超深基坑混凝土支撑方法无法精准调控支撑轴力以平衡不断变化的水土压力,难以全方位保护基坑及周边环境的问题。

14、在上述技术方案的基础上,本发明的一种紧邻地铁超深基坑混凝土支撑伺服系统施工方法还可以做如下改进:

15、其中,所述操作人员根据所述超深基坑以及周围环境的bim模型对所述超深基坑进行支护设计的具体步骤包括:

16、第一步,操作人员根据所述超深基坑以及周围环境的bim模型进行多层钢筋混凝土支撑伺服反力结构设计;

17、第二步,在伺服连接处设置支撑联系梁;

18、第三步,根据所述超深基坑以及周围环境的bim模型计算所述联系梁的平面支撑体系的刚度,所述多层钢筋混凝土支撑伺服反力结构为整个所述超深基坑提供的反力大于所述平面支撑体系的刚度,用于提高多层钢筋混凝土支撑伺服反力结构的主动控制变形能力。

19、进一步的,所述多层钢筋混凝土支撑伺服反力结构设计为采用分布式液压控制模式,包括伺服支撑总控柜、多个伺服支撑件、多个小型液压泵站以及多个双机械锁框架,多个所述小型液压泵站分别安装在所述伺服支撑件的支撑头总成中,多个所述小型液压泵站形成分布式动力单元,所述分布式动力单元通过rs485信号线及48v电源线与所述伺服支撑总控柜进行串联,多个所述双机械锁框架分别配置在每个所述伺服支撑件的支撑头上,用于提高支撑轴力伺服系统的安全冗余。

20、进一步的,在每个所述伺服支撑的支撑头总成中单独安装小型液压泵站,形成分布式动力单元,所述分布式动力单元通过rs485信号线及48v电源线与所述伺服支撑的总控柜进行串联,在每个所述伺服支撑的支撑头上配置双机械锁框架,用于提高支撑轴力伺服系统的安全冗余。

21、进一步的,所述对所述超深基坑内部的支撑进行施工,预留伺服系统的安装空间的具体步骤包括:

22、第一步,操作人员根据所述超深基坑以及周围环境的bim模型确定所述超深基坑的尺寸、深度以及地质条件;

23、第二步,在所述超深基坑的底部安装锚杆并进行固定;

24、第三步,在所述超深基坑的内部固定钢板,所述钢板设置在所述锚杆的周围;

25、第四步,在所述钢板以及所述锚杆之间浇筑混凝土,形成所述超深基坑内部的支撑结构;

26、第五步,对所述支撑结构的稳定性进行测试,确定其能够稳定支撑所述超深基坑后将所述钢板拆除;

27、第六步,在所述超深基坑内部预留出所述伺服系统的安装空间后再次进行混凝土浇筑,进一步加固对所述超深基坑内部的支撑。

28、进一步的,所述在所述超深基坑的底部安装锚杆并进行固定的具体步骤包括:

29、第一步,在所述超深基坑的底部划分区域,将其划分成3m*3m的方格,在所述方格的中心位置确定为所述锚杆的安装位置;

30、第二步,在所述锚杆的安装位置进行钻孔,所述孔的直径与所述锚杆的直径相同;

31、第三步,在钻号的孔中国安装锚杆螺母,将所述锚杆螺母紧贴钻杆;

32、第四步,人工对所述锚杆安装的稳定性进行检验,确定稳固后在所述锚杆与所述对应的所述孔的位置处填充混凝土,所述混凝土的填充高度大于所述锚杆螺母的高度;

33、第五步,在混凝土填充完成后进行锚杆固定;

34、第六步,人工对所述锚杆与所述混凝土之间的锚固力、所述锚杆的位置以及固定点进行校验;

35、第七步,在所述锚杆固定完成后,进行所述超深基坑的回填。

36、进一步的,所述确定稳固后在所述锚杆与所述对应的所述孔的位置处填充混凝土,所述混凝土的填充高度大于所述锚杆螺母的高度的具体步骤包括:

37、第一步,将所述混凝土填充的管口深入到所述锚杆安装孔的底部位置;

38、第二步,逐渐向所述锚杆与所述孔之间从下到上填充混凝土;

39、第三步,在混凝土填充的过程中不断对填充的混凝土进行导振,将所述填充在所述锚杆与所述孔之间的混凝土中的气泡振出,保证填充的混凝土的紧密度。

40、进一步的,所述对所述支撑结构的稳定性进行测试,确定其能够稳定支撑所述超深基坑后将所述钢板拆除的具体步骤包括:

41、第一步,操作人员基于所述超深基坑以及周围环境的bim模型对所述支撑结构进行等级划分,获得第一权重分配结果;

42、第二步,操作人员基于所述支撑结构实际环境中受力晃动情况,获得第二权重分配结果;

43、第三步,操作人员基于聚类算法对所述超深基坑以及周围环境的bim模型进行体素化划分得到所述支撑结构等级分析结果,获得第三权重分配结果;

44、第四步,根据所述第一权重分配结果、第二权重分配结果和所述第三权重分配结果,获得所述支撑结构的稳定性进行评估结果;

45、第五步,根据所述支撑结构的稳定性进行评估结果确定其能够稳定支撑所述超深基坑后将所述钢板桩拆除。

46、所述操作人员基于聚类算法对所述超深基坑以及周围环境的bim模型进行体素化划分得到所述支撑结构等级分析结果,获得第三权重分配结果的具体操作步骤包括:

47、对所述钢板进行扫描,形成点云图;

48、对初始点云进行体素化,以得到多个体素立方块;

49、选定任一所述体素立方块作为中心立方块,计算每个与该中心立方块相邻的相邻立方块中的拟合平面法向量,并计算各所述拟合平面法向量与所述中心立方块的中心拟合平面法向量的夹角,当所述夹角小于设定的夹角阈值时,则判定该中心立方块与该相邻立方块能够拟合形成为立方块拟合平面,并确定所述立方块拟合平面的初步点云;

50、将所述立方块拟合平面的三维数据投影至该立方块拟合平面形成二维数据,对所述二维数据进行网格划分,并将各所述网格中点的个数与设定的点数阈值对比,以将点数大于所述点数阈值的网格编号形成为新数据点,并将所述新数据点基于聚类算法进行编号归类,以得到所述立方块拟合平面的精分割平面;

51、重复所述上述过程,直至遍历所述初始点云,得出所有的所述精分割平面,并对所述精分割平面中的过分割平面进行优化;

52、在构建的所述超深基坑以及周围环境的bim模型上进行平面划分,得到所述支撑结构等级分析结果,获得第三权重分配结果。

53、进一步的,所述在所述超深基坑的内部固定钢板,所述钢板设置在所述锚杆的周围的具体步骤包括:

54、第一步,在所述锚杆的周围挖一道安装坑;

55、第二步,根据所述安装坑的弧度和曲率对所述钢板进行低温拉伸,形成与所述安装坑弧度和曲率相同的钢板;

56、第三步,将所述钢板固定在所述安装坑中,使得所述钢板环绕所述锚杆。

57、所述施工人员根据所述超深基坑以及周围环境的实际情况建立所述超深基坑以及周围环境的bim模型的具体步骤包括:

58、第一步,操作人员将所述超深基坑以及周围环境的设计图纸、安装位置、支撑点以及支承方式采用层级分类的方法进行逐级分类,提出一种基于信息组织的编码规则,对所述超深基坑以及周围环境的各个部分进行编码;

59、第二步,操作人员对所述超深基坑以及周围环境各部分的参数进行统一规范,创建共享参数文件,在不同的族和项目中使用;

60、第三步,操作人员将所述共享参数文件输入到graphisoft archicad软件平台,按照所述超深基坑以及周围环境的设计图纸、安装位置、支撑点以及支承方式构建所述超深基坑以及周围环境各部分的三维模型,对三维模型进行分类汇总,建立所述超深基坑以及周围环境族库;

61、第四步,操作人员根据所述超深基坑以及周围环境安装的实际情况调用所述超深基坑以及周围环境族库中的各部件,通过外部数据文件驱动,实现对所述超深基坑以及周围环境结构参数的修改,生成对应实例;

62、第五步,操作人员进行统一装配,形成完整的所述超深基坑以及周围环境bim模型。

63、进一步的,所述根据所述安装坑的弧度和曲率对所述钢板进行低温拉伸,形成与所述安装坑弧度和曲率相同的钢板的步骤包括:

64、第一步,再结晶处理,将钢板切割成合适的大小,放在在原性保护气氛中进行加热处理,加热处理的温度为700-800℃,保温时间为30-60min,随后在空气中冷却至室温;

65、第二步,低温热拉伸处理,将经再结晶处理后的钢板在低温下进行不同弯曲程度的热拉伸变形,热拉伸变形温度为300-400℃,热拉伸变形的伸长量为10-30%,热拉伸变形的拉伸速度为1-5mm/min,随后在空气中冷却至室温;

66、第三步,高温回复处理,将低温热拉伸处理后的钢板放在还原性保护气氛中进行高温加热,高温加热温度为500-600℃,保温时间为1-2h;

67、第四步,固溶处理,对高温回复处理后的钢板继续加热进行固溶处理,加热温度为1000-1100℃,保温时间为10-30min;

68、第五步,淬火处理,将固溶处理后的钢板采用快速冷却方式进行淬火处理,得到与所述安装坑弧度和曲率相同的钢板。

69、与现有技术相比较,本发明提供的一种紧邻地铁超深基坑混凝土支撑伺服系统施工方法的有益效果是:通过操作人员建立超深基坑以及周围环境的bim模型;根据所述超深基坑以及周围环境的bim模型对所述超深基坑进行支护设计,保证施工的安全性;对所述超深基坑内部的支撑进行施工,预留伺服系统的安装空间;将伺服预埋件预埋到预留的所述伺服系统的安装空间中;吊装总成箱并将其安装在所述伺服预埋件上;总成箱安装完成后将位移监测设备安装到伺服系统上;对所述伺服系统进行轴力加载与伺服;轴力加载完成后人工锁定机械锁;将所述总成箱卸载及退场,有效的保证了地铁隧道的安全,节约了工期、节省了成本,达到了建筑施工降本增效的目的,根据基坑及周围保护建构筑物变形数据,综合判断土压力的变化趋势,能够解决现有的紧邻地铁超深基坑混凝土支撑方法无法精准调控支撑轴力以平衡不断变化的水土压力,难以全方位保护基坑及周边环境的问题。

- 还没有人留言评论。精彩留言会获得点赞!