基于对流扩散模型的海工管桩腐蚀劣化等级评价方法及其系统与流程

本发明涉及海工管桩检测,尤其涉及基于对流扩散模型的海工管桩腐蚀劣化等级评价方法及其系统。

背景技术:

1、海工管桩作为海洋工程基础设施的重要组成部分,其安全性及耐久性对于整个海洋工程的安全运行至关重要。然而,由于长期处于复杂多变的海水环境中,海工管桩容易受到腐蚀的影响,导致其性能和安全性逐渐劣化。因此,对海工管桩的腐蚀劣化等级进行准确、高效的评价,对于确保海洋工程的安全运行、延长其使用寿命具有重要意义。海工管桩一般在氯离子传输阶段持续时间最长,一旦氯离子传输至钢筋处且到达钢筋起蚀的氯离子浓度,管桩腐蚀劣化时间远小于氯离子传输阶段。因此常采用钢筋起蚀时间估计海工管桩的服役寿命。

2、现有的海工管桩腐蚀评价方法常根据管桩设计寿命大致判断海工管桩腐蚀进程,但是在实际工程中发现海工结构的使用寿命往往低于或甚至远低于其设计寿命。因此,如果仅根据设计寿命来评估海工管桩的腐蚀劣化程度,可能会导致评价结果出现偏差,或不准确反映实际情况。其他海工管桩腐蚀评价方法多依赖于人工巡检和局部腐蚀速率测量,这些方法受限于检测人员的经验和技术水平,且无法实时、全面地掌握海工管桩的腐蚀状况。就其原因在于现有的海工管桩腐蚀评价方法缺乏对氯离子入侵腐蚀劣化海工管桩过程的深入理解和精确描述,难以对海工管桩的腐蚀劣化等级进行准确评价。因此,需要设计一种基于对流扩散模型的海工管桩腐蚀劣化等级评价方法及其系统。

技术实现思路

1、本发明的目的在于提供基于对流扩散模型的海工管桩腐蚀劣化等级评价方法及其系统,解决现有的海工管桩腐蚀评价方法缺乏对氯离子入侵腐蚀劣化海工管桩过程的深入理解和精确描述,难以对海工管桩的腐蚀劣化等级进行准确评价的技术问题。

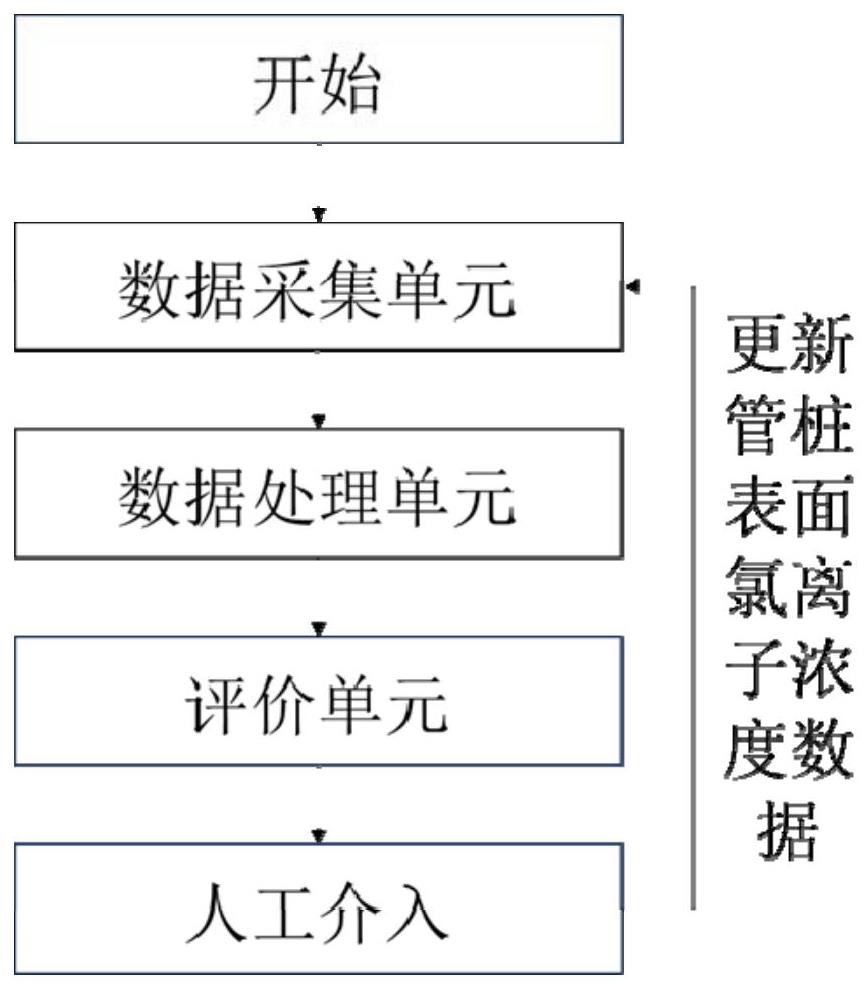

2、该等级评价方法与系统旨在提高海工管桩腐蚀评价的准确性和效率。该方法基于对流扩散模型实现,通过提前获取管桩表面氯离子浓度数据、管桩承受海水压力、管桩相关参数共同确定管桩钢筋起蚀时间,通过管桩钢筋起蚀时间对海工管桩腐蚀劣化等级进行划分。该方法可以通过定期采集的管桩表面氯离子浓度动态更新管桩钢筋起蚀时间,从而达到动态评价管桩腐蚀劣化程度。该系统由数据采集单元、数据处理单元和评价单元共同组成,可以实时监测钢筋的起蚀时间,并通过数据处理和分析,快速评价管桩的腐蚀劣化程度。

3、为了实现上述目的,本发明采用的技术方案如下:

4、基于对流扩散模型的海工管桩腐蚀劣化等级评价方法,所述方法包括如下步骤:

5、步骤1:建立适用于海工管桩的氯离子对流扩散模型;

6、步骤2:对氯离子对流扩散模型进行解析得到模型的解答;

7、步骤3:通过计算得到的钢筋起蚀时间划分在役海工管桩腐蚀程度等级,并通过人工根据评价等级对海工管桩进行处理。

8、进一步地,步骤1的具体过程为:

9、海工管桩的外径为re,内径为r0,re和r0在满足re>r0条件后为任意非负实数;

10、管桩中的氯离子入侵规扩散如下式:

11、

12、式中c(t,r)为管桩距离r处在t时刻下的氯离子浓度,d为管桩氯离子扩散系数,v为海水渗透速度,r为管桩径向距离,t为氯离子入侵时间;

13、v通过表示如下:

14、

15、式中k为管桩渗透系数,p(r)为管桩在r处的渗透压力,γw为水的重度;

16、由于管桩外侧承受海水压力,内侧不接触海水,确定如下边界条件:

17、p(re)=ps (20)

18、p(r0)=0 (21)

19、上式ps为海水作用在管桩外侧的静水压力,p(re)为管桩在re处的渗透压力,p(r0)为管桩在r0处的渗透压力;

20、联合式(1)~(4)可得:

21、

22、其中

23、由于管桩初始时刻内部不含氯离子,同时管桩外侧接触海水,内侧不接触海水,可确定如下初始和边界条件:

24、c(0,r)=0 (23)

25、c(t,r0)=0 (24)

26、c(t,re)=cs(1-e-αt) (25)

27、其中,c(0,r)是管桩距离r处在t=0时刻下的氯离子浓度,c(t,r0)是管桩距离r0处在t时刻下的氯离子浓度,c(t,re)是管桩距离re处在t时刻下的氯离子浓度;

28、式中cs为海水里的氯离子浓度,α为与时间相关的参数,根据式(8)对定期采集的管桩表面氯离子浓度数据进行拟合即可确定α值。

29、进一步地,步骤2的具体过程为:

30、通过解析式(5)~(8)获得管桩氯离子对流扩散模型的解答;

31、解析过程如下:

32、为便于书写,c(t,r)简写为c,建立两个过程函数如下所述

33、c*=cra2d (26)

34、c**=c*-b(t)(r-r0) (27)

35、c*和c**完整应该写为c*(t,r)和c**(t,r),过程函数目的是为了将方程组式(5)~(8)的边界齐次化;

36、将式(9)~(10)带入上式(5)~(8),得到如下:

37、

38、c**(0,r)=0 (29)

39、c**(t,r0)=0 (30)

40、c**(t,re)=0 (31)

41、上式中υ=|a/2d|,

42、通过对式(11)~(14)进行有限weber变换,然后将变换后的式(13)~(14)带入式(11),可以得到如下式子:

43、

44、其中rυ(βm,r)=yυ(βmre)jυ(βmr)-jυ(βmre)yυ(βmr),βm通过jυ(βmr0)yυ(βmre)=jυ(βmre)yυ(βmr0)确定,jυ为υ阶第一类贝塞尔函数,yυ为υ阶第二类贝塞尔函数;式(15)是一阶偏导方程,带入有限weber变换后的式(12)即可获得解答如下:

45、

46、其中

47、将式(16)回带入式(9)~(10)获得管桩氯离子对流扩散模型的解析解如下:

48、

49、其中

50、其中,n为范数;

51、通过式(8)将定期采集的海工管桩表面氯离子浓度数据进行拟合后带入式(17),并将获得的管桩承受海水压力ps、管桩内半径r0、外半径re、渗透系数k、扩散系数d同步带入式(17)后,令式(17)中的c(t,rs)=cc求解出t值即为管桩钢筋起蚀时间,其中rs为钢筋位置,cc为钢筋起蚀氯离子浓度。

52、进一步地,步骤3的具体过程如下:

53、海工管桩服役时间指标为0-25%钢筋起蚀时间时,劣化等级为微度劣化,人工介入情况为仅采集管桩表面氯离子浓度数据,海工管桩服役时间指标为25%-50%钢筋起蚀时间时,劣化等级为轻度劣化,人工介入情况为采集管桩表面氯离子浓度数据的同时关注管桩结构健康情况,海工管桩服役时间指标为50%-75%钢筋起蚀时间时,劣化等级为中度劣化,人工介入情况为增加管桩健康情况监测频率,降低管桩表面氯离子浓度采集频率,海工管桩服役时间指标为75%-100%钢筋起蚀时间时,劣化等级为重度劣化,人工介入情况为增加管桩防腐措施,如涂抹防腐材料,增加钢筋保护层厚度。

54、基于对流扩散模型的海工管桩腐蚀劣化等级评价方法的系统,包括数据采集单元、数据处理单元和评价单元,数据采集单元与数据处理单元连接,数据处理单元与评价单元连接,数据采集单元收集管桩表面氯离子浓度数据、管桩承受海水压力数据和管桩相关参数,管桩相关参数包括内半径、外半径、渗透系数、扩散系数和钢筋位置,数据处理单元由管桩氯离子对流扩散模型解析解构成,通过将数据采集单元中的数据导入数据处理单元后,获得管桩钢筋处氯离子浓度发展情况,评价单元由钢筋起蚀氯离子浓度阈值和钢筋腐蚀劣化等级组成,通过钢筋起蚀氯离子浓度阈值确定管桩钢筋起蚀时间,再利用管桩钢筋起蚀时间按照钢筋腐蚀劣化等级划分方法划分管桩腐蚀劣化等级。

55、进一步地,数据处理单元中的管桩氯离子浓度数据定期更新,更新后的数据可导致管桩钢筋起蚀时间发生变化,从而达到动态评价管桩腐蚀劣化程度。

56、进一步地,系统运行的过程为:

57、点击开始,进入数据采集单元,将数据cs、α、ps、re、r0、k、d、rs导入数据采集系统,点击下一步进入数据处理单元,数据处理单元自动输出钢筋处氯离子浓度发展情况,点击下一步进入评价单元,评价单元根据钢筋处氯离子阈值cc=0.2%确定钢筋起蚀时间,按照钢筋腐蚀劣化等级划分分管桩腐蚀劣化等级,每一个劣化阶段均对应一段时间区间,评价海工管桩服役期内处于何种劣化阶段。

58、本发明由于采用了上述技术方案,具有以下有益效果:

59、本发明提高海工管桩腐蚀评价的准确性和效率,通过提前获取管桩表面氯离子浓度数据、管桩承受海水压力、管桩相关参数共同确定管桩钢筋起蚀时间,通过管桩钢筋起蚀时间对海工管桩腐蚀劣化等级进行划分,可以通过定期采集的管桩表面氯离子浓度动态更新管桩钢筋起蚀时间,从而达到动态评价管桩腐蚀劣化程度,该系统可以实时监测钢筋的起蚀时间,并通过数据处理和分析,快速评价管桩的腐蚀劣化程度。

- 还没有人留言评论。精彩留言会获得点赞!