一种包胶式轨道减振器的制作方法

1.本发明属于轨道减振器领域,具体是涉及到一种包胶式轨道减振器。

背景技术:

2.随着我国轨道交通市场的快速发展,越来越多的轨道减振器应用于线路市场。目前,轨道减振器所采用的承轨板主要为球墨铸铁材料,鉴于我国沿海城市的气候特点,部分城市对轨道减振器的防腐蚀要求提出了较高的要求,轨道减振器的防腐措施目前主流技术也是以喷涂防锈油漆为主。

3.但实际使用情况来看,虽然轨道减振器的耐腐蚀性能可以在试验阶段满足技术要求,但是由于轨道线路现场的复杂性,时常会碰到积水、酸碱性化学物质的腐蚀以及电腐蚀等,同时在运输或安装过程中,也会出现磕碰掉漆的问题,从而造成轨道减振器在正常使用年限内就发生大面积锈蚀的情况,影响了车辆的运行。

4.考虑上述原因,如何寻求一种结构,在不改变主流技术及承轨板材质和防腐涂层不变的前提下,能够提升轨道减振器的防腐措施,使其在正常使用年限内保证良好的耐腐效果,是当前面临解决的一大问题。

技术实现要素:

5.本发明要解决的技术问题是提供一种可提高减振器耐腐蚀效果和减振器使用可靠性的包胶式轨道减振器。

6.本发明的内容包括金属环、设置在金属环内的金属板以及连接金属环和金属板的包胶结构,所述包胶结构包括设置在金属板外壁与金属环内壁之间的剪切型连接区、设置在金属板底部的压缩减振区以及设置在金属环外壁的包胶区,包胶区、剪切型连接区和压缩减振区依次连接。

7.更进一步地,所述金属环内壁和金属板外壁均呈锥面,所述剪切型连接区呈圆台状环型。

8.更进一步地,所述剪切型连接区的底部和/或顶部设置有弧形凹槽。

9.更进一步地,所述金属板顶部和底部均高于金属环的顶部和底部。

10.更进一步地,所述压缩减振区底部高于金属环的底部。

11.更进一步地,所述压缩减振区呈环状。

12.更进一步地,所述包胶区从剪切型连接区顶部覆盖金属环外侧直至金属环底部。

13.更进一步地,所述包胶区、剪切型连接区和压缩减振区一体成型。

14.更进一步地,所述包胶结构还包括设置在金属板顶部的限位区,限位区与剪切型连接区连接。

15.更进一步地,所述金属环外壁向外延伸设置有减振器安装板,减振器安装板上设置有道钉安装孔,所述金属板顶部用于承接钢轨且设置有弹条接口。

16.本发明的有益效果是,本发明通过包胶结构将金属环和金属板相互连接,形成用

于安装钢轨的减振器,包胶结构分为剪切型连接区、压缩减振区以及包胶区,剪切型连接区和压缩减振区配合将金属板支撑限位在金属环内,同时提供不同方向的减振效果。设置包胶结构,可提高剪切型连接区和压缩减振区与金属环和金属板的连接稳定性,提高可靠性,同时可替代或配合防腐涂层实现减振器外部的抗腐蚀性,有效解决了金属表面防腐涂层发生磕碰而脱落导致易腐蚀的情况,从而提高减振器的使用寿命,包胶结构提高了封胶面积,大大提高了轨道减振器的封胶效果,提高了轨道减振器的可靠性。

附图说明

17.图1为本发明的第一角度结构示意图;

18.图2为本发明的第二角度结构示意图;

19.图3为本发明的3/4剖视图;

20.图4为本发明的局部正剖视图;

21.图5为本发明中包胶结构的第一角度结构示意图;

22.图6为本发明中包胶结构的第二角度结构示意图;

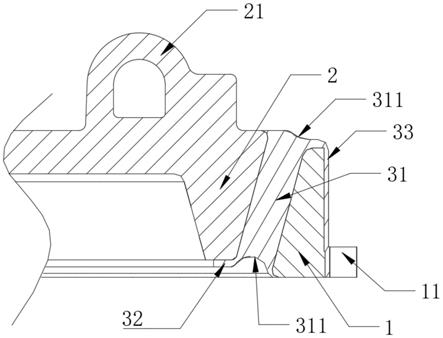

23.图7为本发明中包胶结构的局部正剖视图;

24.图8为本发明中金属环和金属板的第一角度结构示意图;

25.图9为本发明中金属环和金属板的第二角度结构示意图;

26.图10为本发明中金属环和金属板的局部正剖视图。

27.在图中,1-金属环;11-减振器安装板;111-道钉安装孔;2-金属板;21-弹条接口;3-包胶结构;31-剪切型连接区;32-压缩减振区;33-包胶区;34-限位区。

具体实施方式

28.如图1-10所示,本发明包括金属环1、设置在金属环1内的金属板2以及连接金属环1和金属板2的包胶结构3,所述包胶结构3包括设置在金属板2外壁与金属环1内壁之间的剪切型连接区31、设置在金属板2底部的压缩减振区32以及设置在金属环1外壁的包胶区33,包胶区33、剪切型连接区31和压缩减振区32依次连接。

29.本发明通过包胶结构3将金属环1和金属板2相互连接,形成用于安装钢轨的减振器,具体地,金属环1通过道钉设置在轨枕上,金属板2用于承接钢轨以及限制钢轨,包胶结构3分为设置在金属板2外壁与金属环1内壁之间的剪切型连接区31、设置在金属板2底部的压缩减振区32以及设置在金属环1外壁的包胶区33,剪切型连接区31和压缩减振区32配合将金属板2支撑限位在金属环1内,同时提供不同方向的减振效果,具体地,在金属板2上的钢轨承接列车时,金属板2受到压力向下挤压压缩减振区32进行减振,同时带动剪切型连接区31的内侧与外侧形成剪切变形进行减振,实现双重减振效果。在包胶结构3为橡胶材料时,剪切型连接区31和挤压压缩减振区32直接由其受力特性实现剪切型连接区31和压缩减振区32的两级刚度设置,其压缩减振区32的刚度远大于剪切型连接区31的刚度,剪切型连接区31和挤压压缩减振区32同时受力,从而避免了在超过工作区间载荷下的橡胶大变形而导致开胶现象,提高了轨道减振器的可靠性。另外,设置包胶结构3,可提高剪切型连接区31和压缩减振区32与金属环1和金属板2的连接稳定性,提高可靠性,同时可替代或配合防腐涂层实现减振器外部的抗腐蚀,有效解决了金属表面防腐涂层发生磕碰而脱落导致易腐蚀

的情况,从而提高减振器的使用寿命,另外,包胶结构3提高了封胶面积,大大提高了轨道减振器的封胶效果,提高了轨道减振器的可靠性。

30.所述金属环1内壁和金属板2外壁均呈锥面,所述剪切型连接区31呈圆台状环型,具体地,金属环1内壁和金属板2外壁均为钢轨方向(即顶端)尺寸大,轨枕方向(即底端)尺寸小的锥形,剪切型连接区31同样为顶端大,底端小的圆台状环形结构,以此,剪切型连接区31可对横向和纵向振动进行缓冲,在金属板2向下移动的过程中,金属板2的外壁会挤压剪切型连接区31,剪切型连接区31在产生挤压变形的同时产生剪切变形,即剪切型连接区31同样程度金属板2向下的压力,提高整体的承压能力,分担压缩减振区32所需承受的压力,本实施例中,金属板2通过自身重力、钢轨重力和列车的重里始终紧贴在呈圆台状环型的剪切型连接区31,有效避免金属板2与包胶结构3脱离。

31.所述剪切型连接区31的底部和/或顶部设置有弧形凹槽311,在剪切型连接区31受挤压变形时可将材料挤压至弧形凹槽311处,不会突出于底部和顶部,影响整体尺寸。

32.所述金属板2顶部和底部均高于金属环1的顶部和底部,能够为金属板2提供一定缓冲区间,保证减振效果。

33.所述压缩减振区32底部高于金属环1的底部,使得剪切型连接区31主要承受工作载荷,其较大的变形量更利于减振,超过工作载荷区间再进入压缩减振区32,从而避免了在超过工作区间载荷下的橡胶大变形而导致开胶现象,提高了轨道减振器的可靠性。

34.所述压缩减振区32呈环状,本实施例中,金属板2包括上方的板体以及外侧向下延伸的环体,环体外侧壁与剪切型连接区31配合,底部与压缩减振区32配合,可在保证金属板2厚度的同时,确保与剪切型连接区31连接接触面积,在节省用材的同时提高可靠度。

35.所述包胶区33从剪切型连接区31顶部覆盖金属环1外侧直至金属环1底部,即将金属环1外侧包覆,包胶区33优选为2mm橡胶层,提高包胶结构3与金属环1和金属板2的连接稳定性,同时具有由于金属防腐涂层的耐腐蚀性能,有效降低了金属的防腐涂层面积,两者结合降低了大面积锈蚀的风险提高,同时还可防磕碰,进而提高减振器的使用寿命。

36.所述包胶区33、剪切型连接区31和压缩减振区32一体成型,优选包胶结构3、金属板2和金属环1硫化一体成型。

37.所述包胶结构3还包括设置在金属板2顶部的限位区34,限位区34与剪切型连接区31连接,设置限位区34,可有效避免金属板2脱离剪切型连接区31。

38.所述金属环1外壁向外延伸设置有减振器安装板11,减振器安装板11上设置有道钉安装孔111,通过设置减振器安装板11,便于将其本发明设置在轨枕上,所述金属板2顶部用于承接钢轨且设置有弹条接口21,弹条接口21用于安装固定钢轨的弹条。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1