一种内嵌预制管桩刻槽浆固碎石软土路基结构的制作方法

1.本实用新型涉及软土路基结构领域,特别涉及内嵌预制管桩刻槽浆固碎石软土路基结构。

背景技术:

2.软土地区路基,软土是指水下沉积的软弱饱和粘性土层,软土具有压缩性高、强度低和透水性差的特点。通过软土地区的路基易发生坍滑和沉陷等病害,因此,软土地区的路线应尽可能选择软土薄的地带通过,在沿河软土地带或古盆地内应避免从软土地区的中部通过,在低缓丘陵地区路线应尽可能避免从封闭或半封闭洼地通过,在山间谷地内应避免从下卧岩层面横向坡度较陡处通过,在辽阔的沉积平原上应尽可能远离河流、湖塘或人工渠道,在软土地基上修筑路堤,应注意防治路堤坍滑和沉降。

3.现有技术中,传统软土路基加固施工大多采用振冲碎石桩,但这种工艺方法对施工场地的要求较高,尤其是在粘性土施工中,钻孔过程中污水泥浆排量很大,严重污染现场施工环境;并且在厚软路基处理当中由于桩间的侧限阻力低而使桩难以获得必要的紧实度,桩间土的紧密效果差,因而加固效果欠佳,因此需要内嵌预制管桩刻槽浆固碎石软土路基结构。

技术实现要素:

4.实用新型目的:为了克服现有技术中存在的不足,本实用新型提供一种施工污染小、成桩周期短、施工作业面小、承载力高的内嵌预制管桩刻槽浆固碎石软土路基结构。

5.技术方案:为实现上述目的,本实用新型采用的技术方案为:

6.一种内嵌预制管桩刻槽浆固碎石软土路基结构,包括软土路基、碎石块、预制混凝土管桩、定位座、注浆管,其中:

7.所述软土路基中间位置开设有定位坑,所述预制混凝土管桩设置于定位坑内;所述碎石块填充于预制混凝土管桩与定位坑之间的空隙内,所述预制混凝土管桩的内壁填充有碎石土;所述预制混凝土管桩的外壁开设有一个以上的定位槽,所述预制混凝土管桩上设置有定位座,且所述定位座分布于预制混凝土管桩外壁顶部的四个边角处;所述定位座上设置有通孔,所述注浆管通过通孔与定位座固定连接。

8.优选的:所述预制混凝土管桩的底端固定设有定位架,所述定位架顶部的中间位置转动设有第一齿轮,所述第一齿轮的底端转动设有第二齿轮,所述第一齿轮外壁的两端和第二齿轮外壁的两端均啮合设有齿条,四个所述齿条的一端均固定设有定位板,四个所述定位板的外壁分别与定位架外壁的四个边角处穿插连接,四个所述齿条的另一端分别与四个定位板一侧的一端接触。

9.优选的:所述定位板顶部的一侧均开设有卡槽。

10.优选的:所述定位架的底端固定设有配重块。

11.优选的:所述注浆管外壁的一端均固定设有定位环,四个所述定位环的底端分别

与四个定位座顶部的中间位置接触。

12.优选的:所述注浆管的底端均固定设有防堵塞网。

13.本实用新型相比现有技术,具有以下有益效果:

14.1、通过旋挖钻机成孔,植入预制混凝土管桩,在桩周围填充碎石,管桩内回填碎石素填土,然后通过桩周碎石内预埋的注浆管对桩周边进行注浆加固,预制管桩周围的碎石振动密实后,压力注入水泥浆液使原先散状的碎石通过浆液的作用粘结成整体,有效增加了整个复合桩的刚度及其承载能力,同时在注浆的过程中浆液扩散至周边土体,增加了桩与土体之间的摩擦力,相比于传统的振冲碎石桩工艺,很好的解决了振冲碎石桩施工污染大、成桩周期长、施工作业面大、承载力偏低等问题,取得了良好的经济效益和社会效益,现总结形成本工法.

15.2、通过在填埋预制混凝土管桩时,拉动其中两个定位板顶端的卡槽,使得卡槽带动定位板移动,定位板带动一端固定的齿条分别与第一齿轮外壁的两端和第二齿轮外壁的两端啮合,从而使得定位板稳定的移动到预制混凝土管桩的外壁,增加预制混凝土管桩和碎石块之间的摩擦力,增加碎石桩的稳定性,提高碎石桩的工作效率。

附图说明

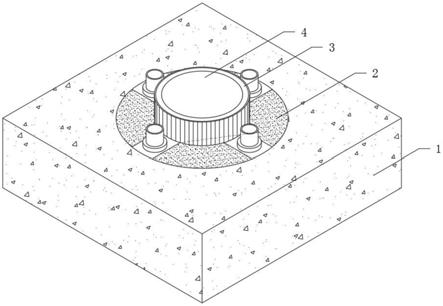

16.图1为本实用新型整体结构示意图;

17.图2为本实用新型预制混凝土管桩结构示意图;

18.图3为本实用新型定位结构示意图。

19.图中:1、软土路基;2、碎石块;3、预制混凝土管桩;4、碎石土;5、定位槽;6、定位座;7、注浆管;8、定位环;9、定位架;10、配重块;11、第一齿轮;12、第二齿轮;13、齿条;14、定位板;15、防堵塞网;16、卡槽。

具体实施方式

20.下面结合附图和具体实施例,进一步阐明本实用新型,应理解这些实例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实用新型的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

21.一种内嵌预制管桩刻槽浆固碎石软土路基结构,如图1

‑

3所示,包括软土路基1,软土路基1顶部的中间位置开设有定位坑,定位坑的中间位置穿插设有预制混凝土管桩3,预制混凝土管桩3的外壁填充有碎石块2,预制混凝土管桩3的外壁开设有多个定位槽5,预制混凝土管桩3的内壁填充有碎石土4,预制混凝土管桩3外壁顶部的四个边角处均固定设有定位座6,四个定位座6顶部的中间位置均穿插设有注浆管7;

22.本实用新型提供了如图2所示的内嵌预制管桩刻槽浆固碎石软土路基结构,四个注浆管7外壁的一端均固定设有定位环8,四个定位环8的底端分别与四个定位座6顶部的中间位置接触,四个注浆管7的底端均固定设有防堵塞网15;

23.本实用新型提供了如图3所示的内嵌预制管桩刻槽浆固碎石软土路基结构,预制混凝土管桩3的底端固定设有定位架9,定位架9顶部的中间位置转动设有第一齿轮11,第一齿轮11的底端转动设有第二齿轮12,第一齿轮11外壁的两端和第二齿轮12外壁的两端均啮合设有齿条13,四个齿条13的一端均固定设有定位板14,四个定位板14的外壁分别与定位

架9外壁的四个边角处穿插连接,四个齿条13的另一端分别与四个定位板14一侧的一端接触,四个定位板14顶部的一侧均开设有卡槽16,定位架9的底端固定设有配重块10。

24.本实用新型工作原理:通过旋挖钻机成孔,植入预制混凝土管桩3,在预制混凝土管桩3周围填充碎石,预制混凝土管桩3内回填碎石土4,然后通过桩周碎石块2内预埋的注浆管7对桩周边进行注浆加固,预制混凝土管桩3周围的碎石块2振动密实后,压力注入水泥浆液使原先散状的碎石块2通过浆液的作用粘结成整体,有效增加了整个复合桩的刚度及其承载能力,同时在注浆的过程中浆液扩散至周边土体,增加了桩与土体之间的摩擦力,相比于传统的振冲碎石桩工艺,很好的解决了振冲碎石桩施工污染大、成桩周期长、施工作业面大、承载力偏低等问题,取得了良好的经济效益和社会效益,现总结形成本工法,该技术中的预制混凝土管桩3采用工厂化提前预制施工,钻机成孔后直接下孔,减少了塌孔的风险,同时大大节省了软土路基处理的作业时间和施工成本,浆固碎石内嵌预制管桩从成孔、植桩、灌浆等施工中减少了对周边环境的污染、相比于采用振冲碎石桩噪音小、振动小,预制管桩桩身环状刻槽或间断性直槽,增强了预制管桩与周边浆固碎石之间的咬合力,使桩整体性更好,在填埋预制混凝土管桩3时,拉动其中两个定位板14顶端的卡槽16,使得卡槽16带动定位板14移动,定位板14带动一端固定的齿条13分别与第一齿轮11外壁的两端和第二齿轮12外壁的两端啮合,从而使得定位板14稳定的移动到预制混凝土管桩3的外壁,增加预制混凝土管桩3和碎石块2之间的摩擦力。

25.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1