一种声子晶体吸声体、声屏障及使用安装方法

1.本发明涉及道路或铁路交通降噪技术,具体是一种声子晶体吸声体、声屏障及使用安装方法。

背景技术:

2.随着现代经济社会的发展,我国的公路、铁路建设日益完善,交通运输的快速发展加快了我国现代化进程,但同时也引发了一系列问题,列车运行的噪声对道路两侧环境的影响已成为社会环境四大公害之一。交通运输的噪音控制愈加重要,特别是对于穿越城区的高速铁路、绕城高速公路等,噪声对道路周围的居民生活以及科学研究或试验的开展都具有重要影响。

3.声屏障作为交通运输处置噪声污染的有效途径,得到了广泛的应用。声屏障的隔音原理是在声源处和受声点之间插入一道阻隔屏障,阻挡直达声波、隔离透射声波并使绕射声波产生足够的衰减,从而起到吸音降噪的作用,其原理如图1所示。

4.声屏障根据外形的不同可分为直立式声屏障、弧形声屏障、顶部折角式声屏障以及封闭式声屏障等,如图2所示。根据声屏障材料的不同分为混凝土声屏障、金属声屏障等。根据降噪原理的不同可分为反射型声屏障、共振型声屏障、吸音型声屏障以及混合型声屏障等。这些声屏障的设计原理是通过增加声屏障的顶部的高度以及弯曲角度,来增加声波的反射能力,从而增大声屏障的隔音降噪性能。

5.如中国专利公开号为cn 208266720 u公开了一种公路隔吸声组合屏,其包括:桩基基础、桩基顶层钢板、立柱底板、立柱、承力横梁、声屏障幅板、连接螺栓和吸声体,所述立柱的下端固定有立柱底板,桩基基础的上端固定有桩基顶层钢板,桩基顶层钢板与立柱底板之间由连接螺栓相连接,相邻的两个立柱之间固定有承力横梁,声屏障幅板固定在相邻的两个立柱之间,立柱的上端为倒j形,立柱的上端设有吸声体。该专利提出的公路隔吸声组合屏结构解决了现有技术中公路隔声屏无法兼顾消声、隔声和减振的问题,实现了隔吸声和减振的协调兼顾,其平均隔声量可达35db。

6.但这类声屏障技术具有两个缺陷:(1)隔音性能较差,只能针对某一特定频率的噪音进行屏蔽且对低频噪声的屏蔽效果不佳,同时随着使用期限的延长,声屏障的隔音性能也在逐渐下降,这增加了声屏障的应用及养护难度。(2)对于特定的高速铁路和高速公路,声屏障会受到高速列车所带来的气动力的作用,同时还会受到外部风力的影响,传统的声屏障结构下部支撑性差,屏障本身透风性不佳,在长期风荷载的作用下,特别在我国东南沿海的台风地区,难以保证其结构的稳定和有效的隔音性能。

7.声子晶体技术在声屏障领域的运用为克服上述缺陷带来前景。声子晶体是由两种或两种以上介质组成的复合性周期结构,周期结构具有频散特征,可以阻止一定频率范围内的声波在周期结构中传播。本发明正是基于声子晶体特性而提出的一种声屏障解决方案。

技术实现要素:

8.针对上述现有技术中的不足之处,本发明提出一种声子晶体吸声体、声屏障及使用安装方法,用于解决现有技术中声屏障隔音性能较差、结构不稳定等问题。

9.为了实现上述目的,本发明的技术方案:

10.一种声子晶体吸声体,包括中空柱体,中空柱体内部由隔板分隔成多个腔室,所述中空柱体的部分侧壁为朝向声源的微穿孔侧壁,所述部分隔板为微穿孔隔板,使中空柱体呈多个吸声腔结构。

11.进一步地,所述部分腔室内填充有吸声材料,与其他吸声腔构成赫姆霍兹共振腔,形成吸声腔与赫姆霍兹共振腔复合结构,使得声波进入中空柱体后在吸声腔和赫姆霍兹共振腔中不断传播、共振而达到消耗能量的目的。

12.进一步地,所述吸声体为具有两面微穿孔侧壁的双向吸声体,所述吸声材料和隔板将中空柱体内部阻隔成两部分,每一部分对应有一面微穿孔侧壁。

13.进一步地,所述双向吸声体为横截面是大正六边形边框的蜂窝结构,大正六边形边框内嵌有7个相接的小正六边形边框,其中1个小正六边形边框位于横截面的中心部,其余6个小正六边形边框环绕中心部的小正六边形边框分布且其中一边对应与大正六边形边框的一边重叠,小正六边形边框的边与大正六边形边框的边构成位于大正六边形包括各角部的菱形边框;

14.所述小正六边形边框所属的腔室为第一吸声腔,所述菱形边框所属的腔室为第二吸声腔,双向吸声体的两微穿孔侧壁相互正对,位于所述两微穿孔侧壁之间对称轴线上的第一吸声腔和第二吸声腔填充有吸声材料,所述对称轴线两侧与微穿孔侧壁平行的隔板为微穿孔隔板,填充有吸声材料的第二吸声腔的两隔板也为微穿孔隔板。

15.进一步地,所述吸声体为具有一面微穿孔侧壁的单向吸声体,所述吸声材料将中空柱体内部阻隔成两部分,只有其中一部分对应有所述微穿孔侧壁。

16.进一步地,所述单向吸声体为横截面是大正六边形边框的蜂窝结构,大正六边形边框内嵌有7个相接的小正六边形边框,其中1个小正六边形边框位于横截面的中心部,其余6个小正六边形边框环绕中心部的小正六边形边框分布且其中一边对应与大正六边形边框的一边重叠,小正六边形边框的边与大正六边形边框的边构成位于大正六边形包括各角部的菱形边框;

17.所述小正六边形边框所属的腔室为第一吸声腔,所述菱形边框所属的腔室为第二吸声腔,位于中心部的第一吸声腔及其两侧远离微穿孔侧壁的另两第一吸声腔均填充有吸声材料,与微穿孔侧壁平行的隔板为微穿孔隔板,位于吸声材料与微穿孔侧壁之间的第二吸声腔的隔板也为微穿孔隔板。

18.本方案的吸声体使得声波进入中空柱体后在吸声腔和赫姆霍兹共振腔中不断传播、共振而达到消耗能量的目的。即是部分吸声腔既本身是吸声腔室,同时还是赫姆霍兹共振腔的一部分,传播过程摩擦等消耗声能量的同时也共振消耗声能量,能够更为彻底地使声波消耗殆尽。

19.本发明还提供了一种声屏障,其包括数层吸声体,各层吸声体相对于声源逐层渐远排布,所述吸声体横卧设置,位于首层的吸声体在朝向声源和背向声源的一侧均有微穿孔侧壁,位于末层的吸声体只在朝向声源的一侧有微穿孔侧壁,任意两相邻的吸声体之间

均留有相同间隔,使得吸声体阵列呈晶格周期排列。

20.本发明还提供了另一种声屏障,其包括数层吸声体,各层吸声体相对于声源逐层渐远排布,所述吸声体竖立设置,各层吸声体的高度沿远离声源的方向逐层等梯度增加,位于首层的吸声体在朝向声源和背向声源的一侧均有微穿孔侧壁,位于末层的吸声体只在朝向声源的一侧有微穿孔侧壁,任意两相邻的吸声体之间均留有相同间隔,使得吸声体阵列呈晶格周期排列。

21.本发明还提供了另一种声屏障,包括上部和下部,所述上部和下部均为三层排布的吸声体,各层吸声体相对于声源逐层渐远排布,所述吸声体为六棱柱形;

22.所述声屏障的下部中,吸声体横卧设置,位于首层的吸声体在朝向声源和背向声源的一侧均有微穿孔侧壁,位于第二、三层的吸声体只在朝向声源的一侧有微穿孔侧壁,任意两相邻的吸声体之间均留有相同间隔,使得吸声体阵列呈正六边形晶格周期排列;

23.所述声屏障的上部中,吸声体竖立设置,各层吸声体的高度沿远离声源的方向逐层增加,位于首层的吸声体在朝向声源和背向声源的一侧均有微穿孔侧壁,位于第二、三层的吸声体只在朝向声源的一侧有微穿孔侧壁,任意两相邻的吸声体之间均留有相同间隔,使得吸声体阵列呈正六边形晶格周期排列。

24.本方案的声屏障结合了微穿孔壁/板、共振吸声腔、周期性结构、逐层梯度分布多种吸声措施,声波到此声屏障会发生反射和多重散射,当声波的频率落在周期结构的带隙范围之内时,声屏障的隔音效果最佳,实现了吸音降噪的目的。其阻挡直达声波、隔离透射声波并使绕射声波产生足够的衰减,从而起到吸音降噪的作用,也避免了声屏障过高,通风采光较差的情况,能够达到减载的目的。

25.基于上述声屏障,本发明同时还提供了一种声屏障的使用安装方法,其包括如下步骤:

26.步骤a、以噪声源为参考,在其侧方确定声屏障的安装位置,记声源距离声屏障的垂直距离为l;

27.步骤b、采用地脚螺栓2将h型组合钢板1竖直固定在基面上,h型组合钢板1高度为h1;

28.步骤c、将吸声体从下往上、从后往前依次安装,确保任意两相邻的吸声体之间的中心间距为a,吸声体的端部嵌入h型组合钢板1的槽内并螺栓10固定,在声屏障的下部高度达到h1后完成下部的安装;

29.步骤d、将顶部安装平板13水平放置于h型组合钢板1的顶端上,顶部安装平板13有五条安装槽的一面朝上,采用角钢14和固定螺栓10将顶部安装平板13的边缘部分固定在h型组合钢板1上;

30.步骤e、将吸声体从后往前依次安装,确保任意两相邻的吸声体之间的水平中心间距为a,吸声体的底端部位于条形槽内并通过固定螺栓10和螺母12与条形槽的侧壁固定,完成声屏障的上部的安装,首层吸声体的高度为h2,第三层吸声体的高度为h3。

31.上述安装方法能够保证声屏障安装结构的稳定和有效的隔音性能,其具有安装方便,易于拆卸的优点。

附图说明

32.图1是现有技术中声屏障的降噪原理示意图。

33.图2是现有技术中多种声屏障的外形示意图。

34.图3是本发明双向吸声体的一种具体实施例的截面结构示意图。

35.图4是图3所示具体实施例的吸声体内部的传播消耗示意图。

36.图5是本发明单向吸声体的一种具体实施例的截面结构示意图。

37.图6是图5所示单向吸声体的立体结构示意图。

38.图7是本发明声屏障的一种具体实施例的纵向截面结构示意图。

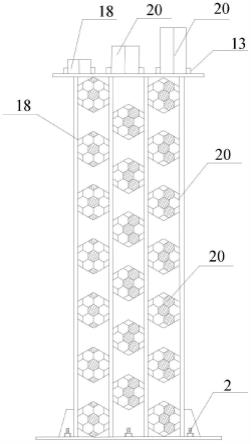

39.图8是本发明声屏障的一种具体实施例的立体结构示意图。

40.图9是图7所示声屏障的上部的横向截面结构示意图。

41.图10是本发明一种实施例中一双向吸声体与h型组合钢板的连接示意图。

42.图11是本发明一种实施例中顶部安装平板与h型组合钢板的连接示意图。

43.图12是本发明一种实施例中顶部安装平板的结构示意图。

44.图13是本发明一种实施例中h型组合钢板的结构示意图。

具体实施方式

45.下面结合具体实施例及附图来进一步详细说明本发明。

46.本发明提供的一种声子晶体吸声体,其主体为中空柱体,外形可以是圆柱体、三棱柱、多棱柱等,甚至棱柱与圆柱结合的异形柱体。吸声体外形并不限制其内部的多腔室结构,这些腔室以主体的侧壁为边界限制并由隔板分隔而成。另外本方案的重要特点是以吸声体的侧壁朝向噪声源,并在朝向声源上设微穿孔形成微穿孔侧壁,还在部分隔板上设微穿孔形成微穿孔隔板,使中空柱体呈多个吸声腔结构。

47.现有的吸声腔的端面朝向噪声源(声波传播方向与吸声体轴向同向),微穿孔也在端面上,声波从微穿孔进入吸声腔主要靠与吸声腔内壁摩擦以及相互干涉消耗能量,其消耗的能量通常不能彻底,部分声波仍会从另一端透出,影响降噪效果。而上述方案,声波从侧壁的微穿孔进入吸声腔后,因为部分隔板上也设有微穿孔,可以使声波从一个吸声腔进入另一个吸声腔,吸声路径得到延长,且在穿过的微穿孔数量增加了,被消耗的能量更多,且在吸声腔内以及之间反复反射和干涉,对声波的能量消耗吸收得更为彻底,极大程度提高了降噪效果。

48.为提高降噪效果,在上述方案基础上,还在部分腔室内填充有吸声材料,更大程度的消耗声波能量和阻隔传播,填充吸声材料后的腔室成为消耗声波能量的实腔,与其他吸声腔构成赫姆霍兹共振腔,形成吸声腔与赫姆霍兹共振腔复合结构,使得声波进入中空柱体后在吸声腔和赫姆霍兹共振腔中不断传播、共振而达到消耗能量的目的。即是部分吸声腔既本身是吸声腔室,同时还是赫姆霍兹共振腔的一部分,传播过程摩擦等消耗声能量的同时也共振消耗声能量,能够更为彻底地使声波消耗殆尽。

49.基于上述设计理念,下面举例两种具体结构形式的吸声体,用于详细说明本方案。

50.其中一种吸声体为具有两面微穿孔侧壁的双向吸声体,所述吸声材料和隔板将中空柱体内部阻隔成两部分,每一部分对应有一面微穿孔侧壁。用于应对来自两个方向的噪声源,噪声源可以均为原始噪声源,如附近的两辆行驶汽车;也可以是原始噪声源以及对其

反射形成的不同原位置的衍生噪声源,如一辆行驶汽车发出噪声后,噪声经隧道壁反射或其它吸声体反射形成的衍生噪声源。此处两面微穿孔侧壁所传达的设计思想不应局限在具体数量上,而是不止一面微穿孔侧壁以应对不同方向传来的声波。当吸声体为六棱柱、八棱柱等时,甚至还可能设计三面微穿孔侧壁甚至更多。

51.以六棱柱形的吸声体为一种具体实施例,此时双向吸声体18为横截面是大正六边形边框的蜂窝结构,如图3所示,大正六边形边框内嵌有7个相接的小正六边形边框,其中1个小正六边形边框位于横截面的中心部,其余6个小正六边形边框环绕中心部的小正六边形边框分布且其中一边对应与大正六边形边框的一边重叠,小正六边形边框的边与大正六边形边框的边构成位于大正六边形包括各角部的菱形边框。从截面图案看,其结构是在一个大正六边形内分割成7个小正六边形和6个菱形,各小正六边形之间尺寸一致,且均与大正六边形方向摆放一致,6个菱形分别位于大正六边形各角部,7个小正六边形呈团簇地比邻相接。小正六边形边框与大正六边形边框重叠的边优选复用大正六边形边框,有利于简化结构,该种结构规整,便于生产制造,且结构稳固。

52.所述小正六边形边框所属的腔室为第一吸声腔,所述菱形边框所属的腔室为第二吸声腔,双向吸声体的两微穿孔侧壁相互正对,位于所述两微穿孔侧壁之间对称轴线上的第一吸声腔和第二吸声腔填充有吸声材料,所述对称轴线两侧与微穿孔侧壁平行的隔板为微穿孔隔板,填充有吸声材料的第二吸声腔的两隔板也为微穿孔隔板。

53.见图3截面图案,双向吸声体18的上侧壁181、下侧壁182均为微穿孔侧壁,第一吸声腔183~186的上隔板上均有微穿孔,第一吸声腔183、187、188、189的下隔板上均微穿孔,第二吸声腔191、192、194、195的上下隔板上均有微穿孔,第二吸声腔190、193朝第一吸声腔183的两个隔板上均有微穿孔。除此之外,其余隔板、侧壁均无微穿孔。第一吸声腔183、第二吸声腔190、193内填充满吸声材料。双向吸声体18上下两部分镜像对称。

54.当声波从下侧壁182进入,除第二吸声腔194、195以及第一吸声腔187、188、189作为吸声腔外,第二吸声腔195、第一吸声腔189、第二吸声腔190共同构成一个亥姆霍兹共振腔。同样的,第二吸声腔194、第一吸声腔187、第二吸声腔193共同构成另一个亥姆霍兹共振腔。第一吸声腔188和第一吸声腔183共同构成又一个亥姆霍兹共振腔。声波在吸声腔以及亥姆霍兹共振腔中传播和共振最终被反复消耗。由于双向吸声体18上下两部分镜像对称,双向吸声体18上部分同理。设置双向结构,除面向噪声源外,同时接收相反方向的噪声源或反射的声波。

55.如图4,声波能量的损耗方式主要为微穿孔隔板透射、吸声腔内壁摩擦及反射、声波相互干涉、吸声材料损耗四个方面。声波通过微穿孔隔板进入吸声体,会在微穿孔壁发生透射,引发孔隙内部空气的振动,并与孔壁摩擦将部分声能转化为热能消耗掉,进入吸声体的声波会在吸声腔壁面之间反复反射摩擦损耗部分能量,同时反射声波之间会发生干涉作用抵消部分能量,最终吸声材料消耗部分能量,进而将声能消耗殆尽。

56.另一种吸声体为具有一面微穿孔侧壁的单向吸声体,所述吸声材料将中空柱体内部阻隔成两部分,只有其中一部分对应有所述微穿孔侧壁,用于应对来自一个方向的噪声源。

57.同样以六棱柱形的吸声体为一种具体实施例,参见图5、6,此时单向吸声体20为横截面是大正六边形边框的蜂窝结构,大正六边形边框内嵌有7个相接的小正六边形边框,其

中1个小正六边形边框位于横截面的中心部,其余6个小正六边形边框环绕中心部的小正六边形边框分布且其中一边对应与大正六边形边框的一边重叠,小正六边形边框的边与大正六边形边框的边构成位于大正六边形包括各角部的菱形边框。

58.单向吸声体20与双向吸声体18结构相似,不同在于微穿孔所在的侧壁和隔板,以及吸声材料填充在哪些腔室。同样的,所述小正六边形边框所属的腔室为第一吸声腔,所述菱形边框所属的腔室为第二吸声腔,位于中心部的第一吸声腔及其两侧远离微穿孔侧壁的另两第一吸声腔均填充有吸声材料,与微穿孔侧壁平行的隔板为微穿孔隔板,位于吸声材料与微穿孔侧壁之间的第二吸声腔的隔板也为微穿孔隔板。

59.见图5截面图案,单向吸声体20的下侧壁182为微穿孔侧壁,第一吸声腔203、204、206、207、208、209的上隔板上均有微穿孔,所有第一吸声腔203~209以及第二吸声腔211、212、214、215的下隔板上均微穿孔,第二吸声腔210、213朝第一吸声腔203的两个隔板上均有微穿孔。除此之外,其余隔板、侧壁均无微穿孔。第一吸声腔203、204、206内填充满吸声材料。

60.当声波从下侧壁202进入,除第二吸声腔214、215、210、213以及第一吸声腔207、208、209作为吸声腔外,第二吸声腔215、第一吸声腔209、第二吸声腔210共同构成一个亥姆霍兹共振腔。同样的,第二吸声腔214、第一吸声腔207、第二吸声腔213共同构成另一个亥姆霍兹共振腔。第一吸声腔208和第一吸声腔203共同构成又一个亥姆霍兹共振腔。声波在吸声腔以及亥姆霍兹共振腔中传播和共振最终被反复消耗。单向吸声体20更多地作为后排吸声体,因此当有残余声波穿过第一吸声腔203、204、206,由于上侧壁201没有微穿孔,增强了对声波的反射能力,能够防止声波透射出单向吸声体20,使声波在腔体211、212、205多次反射以达到消耗殆尽的目的。

61.吸声体主体优选铝合金材质制作,微穿孔按一定的穿孔率分布,穿孔率的大小可依据噪声等级进行优选,微穿孔的形状优选采用圆孔和方孔。吸声材料可以由玻璃棉、岩棉、多孔泡沫、毛毡等多孔吸声材料制成。

62.此外,吸声体的吸声性能受到吸声体外形尺寸、穿孔率、孔径、穿孔板厚度、腔室的形状及大小等参数的影响,理论上吸声体的尺寸不宜过小也不宜过大,调整穿孔率和板厚可以改变吸声体的共振频率、吸声系数以及带宽。穿孔率及腔室深度对吸声体共振频率的影响较大,减小穿孔率和增加腔室的尺寸可使吸声体的共振频率向低频移动,适当地增加穿孔率和腔室厚度可以拓宽吸声结构的吸声带宽。具体可根据所处的噪音环境,进行吸声体的参数设计,以获得最佳吸声效果。

63.采用上述吸声体构建声屏障,其中一种声屏障的优先方案,包括数层吸声体,各层吸声体相对于声源逐层渐远排布,所述吸声体横卧设置,位于首层的吸声体在朝向声源和背向声源的一侧均有微穿孔侧壁,位于末层的吸声体只在朝向声源的一侧有微穿孔侧壁,任意两相邻的吸声体之间均留有相同间隔,使得吸声体阵列呈晶格周期排列。这种周期性的排列方式具有一定的频散特征,即产生散射型衰减域,在衰减域内的声波将无法通过周期性结构进行传递,从而声波在吸声体之间也被反射和吸收,促进声波被进一步消耗。利用这一特性可对不同频段的声波设计相应的周期结构。

64.实施时根据现场需要,进行两层、三层甚至更多层的排布,由于吸声体是横卧的,在抗击声波、空气流冲击时,吸声体不易晃动影响降噪效果,且吸声体之间有间隔空隙,能

够及时将空气流向外排出,避免气流对声屏障的冲击影响。

65.当吸声体竖立设置时,此时也有一种声屏障的优先方案,同样是包括数层吸声体,各层吸声体相对于声源逐层渐远排布,所述各层吸声体的高度沿远离声源的方向逐层等梯度增加,位于首层的吸声体在朝向声源和背向声源的一侧均有微穿孔侧壁,位于末层的吸声体只在朝向声源的一侧有微穿孔侧壁,任意两相邻的吸声体之间均留有相同间隔,使得吸声体阵列呈晶格周期排列。这种周期性的排列方式具有一定的频散特征,即产生散射型衰减域,在衰减域内的声波将无法通过周期性结构进行传递,从而声波在吸声体之间也被反射和吸收,促进声波被进一步消耗,显著降低了反射声波及衍射声波的传播。

66.实施时根据现场需要,进行两层、三层甚至更多层的排布,由于呈梯度向远排布,能有效防止声波绕射出声屏障,也有利于声屏障内侧行车的采光需要,且吸声体之间有间隔空隙,能够及时将空气流向外排出,有利于空气流动,避免气流对声屏障的冲击影响。

67.结合上述两种优选声屏障,提供一种具体的复合结构的声屏障,如图7~9所示,其包括上部和下部,所述上部和下部均为三层排布的吸声体,各层吸声体相对于声源逐层渐远排布,所述吸声体为六棱柱形。

68.所述声屏障的下部中,吸声体横卧设置,位于首层的吸声体在朝向声源和背向声源的一侧均有微穿孔侧壁,位于第二、三层的吸声体只在朝向声源的一侧有微穿孔侧壁,任意两相邻的吸声体之间均留有相同间隔,使得吸声体阵列呈正六边形晶格周期排列。

69.所述声屏障的上部中,吸声体竖立设置,各层吸声体的高度沿远离声源的方向逐层等梯度增加,位于首层的吸声体在朝向声源和背向声源的一侧均有微穿孔侧壁,位于第二、三层的吸声体只在朝向声源的一侧有微穿孔侧壁,任意两相邻的吸声体之间均留有相同间隔,使得吸声体阵列呈正六边形晶格周期排列。

70.上述复合结构的声屏障,结合了微穿孔壁/板、共振吸声腔、周期性结构、逐层梯度分布多种吸声措施,声波到此声屏障会发生反射和多重散射,当声波的频率落在周期结构的带隙范围之内时,声屏障的隔音效果最佳,实现了吸音降噪的目的。其阻挡直达声波、隔离透射声波并使绕射声波产生足够的衰减,从而起到吸音降噪的作用,也避免了声屏障过高,通风采光较差的情况,能够达到减载的目的。选用三层吸声体,就能达到较为彻底的降噪,各吸声体外形一致、规整,安装视觉效果较好,等间隔排列使得施工难度小。本案不限制第一层吸声体采用双向吸声体18,后两层采用单向吸声体20,当层数更多时,双向吸声体18和单向吸声体20的排布根据现场设计,以形成晶格周期排列,达到彻底降噪为目的。

71.本发明还提出了对上述声屏障的使用安装方法,结合图8~13所示,准备好型钢、螺栓等安装部件,按如下步骤进行:

72.步骤a、以噪声源为参考,在其侧方确定声屏障的安装位置,记声源距离声屏障的垂直距离为l;

73.步骤b、采用地脚螺栓2将h型组合钢板1竖直固定在基面上,h型组合钢板1高度为h1;

74.步骤c、将吸声体从下往上、从后往前依次安装,确保任意两相邻的吸声体之间的中心间距为a,吸声体的端部嵌入h型组合钢板1的槽内并螺栓10固定,在声屏障的下部高度达到h1后完成下部的安装;

75.步骤d、将顶部安装平板13水平放置于h型组合钢板1的顶端上,顶部安装平板13有

五条安装槽的一面朝上,采用角钢14和固定螺栓10将顶部安装平板13的边缘部分固定在h型组合钢板1上;

76.步骤e、将吸声体从后往前依次安装,确保任意两相邻的吸声体之间的水平中心间距为a,吸声体的底端部位于条形槽内并通过固定螺栓10和螺母12与条形槽的侧壁固定,完成声屏障的上部的安装,首层吸声体的高度为h2,第三层吸声体的高度为h3;

77.其中,l、h1、h2、h3、a的数值确定可参考《铁路声屏障工程设计规范tb10505-2019》规定采用插入值损失来衡量声屏障的隔音性能,插入值损失与声屏障的长度、宽度、高度以及位置有关,具体工程应用时,需要根据设计目标值以及现场的具体情况设计声屏障的安装位置以及几何参数。可以根据不同噪声环境的主要频率来改变吸声体材料类型、截面尺寸、a和h1、h2、h3的值,从而改变声子晶体的理论禁带频率范围,以达到最优的声学效果

78.以此步骤安装的为一个声屏障单元,两个声屏障单元之间共用一个h型组合钢板1,保证其结构的稳定和有效的隔音性能。该声屏障具有安装方便,易于拆卸的优点。

79.顶部安装平板13为金属板或硬塑料板,为便于固定顶部吸声体,顶部安装平板13等距离的焊接六块条形钢板15形成安装槽,条形钢板15的长度与顶部安装平板13的长度相同。值得说明的是,为了方便顶部安装平板13之间的搭接,顶部安装平板13的长度与两个h型组合钢板1中心轴线之间的距离相等。

80.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1