一种轨道精调自动化小车的制作方法

1.本发明涉及高速铁路轨道精调技术领域,具体涉及一种轨道精调自动化小车。

背景技术:

2.高速铁路线路维修主要内容就是围绕着承载列车的轨道展开,轨道由两根钢轨、扣件、轨道板等部分组成,其中两根钢轨在空间上有非常严格的几何形位要求;钢轨的各项几何形位指标达标是保障高速列车在轨道上以300公里每小时以上的速度安全平稳运行的基本前提。随着高铁线路的日常运营使用,受钢轨内部温度应力变化、列车轮对对钢轨的作用力、路基桥梁沉降等内外部因素的影响,钢轨的各项几何形位指标一直都在缓慢的劣化,因此需要铁路线路检修部门不断的检测、养护及维修。对钢轨几何尺寸进行调整的主要方法就是对扣件进行拆装并更换扣件中的部分配件,以此来恢复钢轨的几何形位,上述作业也被称为轨道精调。

3.目前现有的轨道精调作业方式均是以人工手工或人工操作简易手持工具为主,作业流程大致如下:一组作业人员将轨道精调作业方案中的调整数据用石笔写在对应的轨枕上,随后另一组作业人员使用电动扳手或内燃扳手将标记有数据的轨枕上的扣件螺钉旋松并手动将扣件中的部分配件拆除置于一旁,作业人员将需更换的配件依次放置在相应扣件旁并使用小撬棍、小锤等工具将配件更换好,最后一组作业人员手动将扣件螺钉旋回并使用电动扳手或内燃扳手将螺钉拧紧,即完成对该段轨道的精调作业。

4.现有的轨道精调作业方式主要存在以下不足:(1)人工劳动量大,耗时耗力,效率低下,因轨道扣件每0.6米就有四处,通常一次作业300米左右,作业人员为了拆装扣件螺钉须连续反复弯腰或蹲起数千次之多,劳动量大,且常年从事此类重复性劳动,易对身体产生损伤。

5.(2)作业技术含量低、自动化程度低,现有的作业方式各道工序均以重复性体力劳动作业为主,作业人员只需按作业方案的要求反复进行拆装和更换配件工作,基本上不需要脑力劳动参与,重复性的机器化作业方式,导致整个作业过程自动化程度极其低下。

6.(3)作业质量不高、出错率高,人工的误操作或出错容易造成调整数据抄写标记错误,导致与精调作业方案产生偏离,且人工拧紧扣件螺钉时,存在拧紧扭矩控制不严的情况,导致作业质量降低,还易带来安全隐患。

7.因此,如何提供一种作业质量好、效率高、自动化程度高、能有效节省人力的轨道精调自动化小车,成为了本领域技术人员急需解决的问题。

技术实现要素:

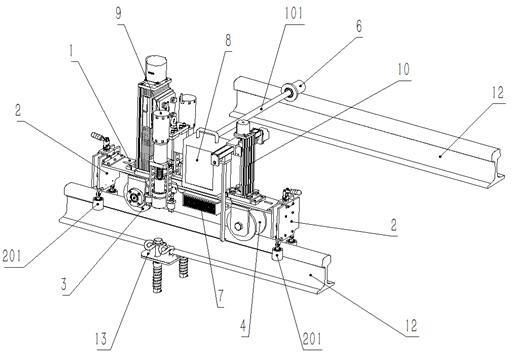

8.针对现有的轨道精调作业方式的不足,本发明提供了一种轨道精调自动化小车,采用的技术方案是:一种轨道精调自动化小车,包括车架总成1,导向机构2,动力走行轮3,随动走行轮4,走行动力总成5,辅助轮6,电气控制模块7,动力蓄电池8,主作业机构9和辅作业机构10;

车架总成1的下方连接动力走行轮3和随动走行轮4,下端设置电气控制模块7和镜头朝下的视觉传感器11;车架总成1的前端和后端各固定有一个导向机构2;走行动力总成5固定在车架总成1的一侧,走行动力总成5的输出轴与动力走行轮3连接并能驱动动力走行轮3旋转;动力蓄电池8、主作业机构9、辅作业机构10通过接口与车架总成1连接。

9.进一步地,车架总成1的一侧设置有辅助支撑杆101,辅助支撑杆101的末端与辅助轮6连接。

10.进一步地,导向机构2的下端设置有两组夹在轨道12上的导向轮201,;导向机构2内部的连杆机构可驱动导向轮201相对轨道12夹紧或松开。

11.进一步地,主作业机构9由主升降机构901、安装支架902、电动拧紧轴903、伸缩套筒904和磁吸器905组成;主升降机构901的底座通过接口与车架总成1连接;安装支架902固定在主升降机构901的滑块上;安装支架902两侧固定各固定有一套电动拧紧轴903;电动拧紧轴903下端安装有伸缩套筒904,电动拧紧轴903方形底座相向的侧边各安装有向下延伸的l形支架,l形支架的末端设置磁吸器905。主升降机构901可以驱动安装支架902进行精准的直线升降运动;电动拧紧轴903可以驱动伸缩套筒904以设定的扭矩旋转,伸缩套筒904可在外力的作用下沿轴向伸缩活动。

12.进一步地,辅作业机构10由辅升降机构1001、同步夹紧机构1002和勾爪1003组成;所述辅升降机构1001的底座通过接口与车架总成1连接;所述同步夹紧机构1002固定在辅升降机构1001的导向滑块上;所述同步夹紧机构1002导轨的一对直线滑块上均固定有勾爪1003。辅升降机构1001可以驱动同步夹紧机构1002进行精准的上下升降运动,同步夹紧机构1002可以驱动两个勾爪1003进行夹紧或松开运动。

13.与现有技术对比,本发明具备以下有益效果:(1)能够自动拆卸一个点位的两组扣件且可读取精调作业方案中的数据,进行连续自动执行拆装作业,导向机构2协同控制动力走行轮3和随动走行轮4,保证小车灵活运转,可替代人工完成扣件螺钉及部分配件的拆装工作,大幅提升工作效率;通过电气控制模块7和视觉传感器11准确识别作业对象,高效作业。

14.(2)小车能通过读取导入的精调作业方案中的数据自主寻找对应点位轨枕的扣件进行自动拆装作业,避免了人工抄写数据容易出错的风险,拧紧轴拧紧扭矩精准可控,确保扣件螺钉拧紧扭矩在合格范围内,作业质量可控且作业结果可实时存储记录,有效提升了作业质量、保障高铁运营安全。

附图说明

15.图1为本发明公开的一种轨道精调自动化小车的结构示意图;图2为本发明公开的一种轨道精调自动化小车的侧视图;图3为本发明公开的一种轨道精调自动化小车另一视角的结构示意图;图4为本发明公开的一种轨道精调自动化小车的斜仰视图;图5为本发明公开的一种轨道精调自动化小车中主作业机构的结构示意图;图6为本发明公开的一种轨道精调自动化小车中辅作业机构的结构示意图;图7为本发明提及的轨道扣件的结构简图。

16.附图标记:1、车架总成;101、辅助支撑杆;2、导向机构;201、导向轮;3、动力走行

轮;4、随动走行轮;5、走行动力总成;6、辅助轮;7、电气控制模块;8、动力蓄电池;9、主作业机构;901、主升降机构;902、安装支架;903、电动拧紧轴;904、伸缩套筒;905、磁吸器;10、辅作业机构;1001、辅升降机构;1002、同步夹紧机构;1003、勾爪;11、视觉传感器;12、轨道;13、轨道扣件;1301、扣件螺钉;1302、弹条;1303、轨距块。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.如图1至图7所示,本发明公开了一种轨道精调自动化小车,包括车架总成1,导向机构2,动力走行轮3,随动走行轮4,走行动力总成5,辅助轮6,电气控制模块7,动力蓄电池8,主作业机构9和辅作业机构10;车架总成1的下方连接动力走行轮3、随动走行轮4,下端设置电气控制模块7和镜头朝下的视觉传感器11;车架总成1的前端和后端各固定有一个导向机构2;走行动力总成5固定在车架总成1的一侧,走行动力总成5的输出轴与动力走行轮3连接并能驱动动力走行轮3旋转;动力蓄电池8、主作业机构9、辅作业机构10通过接口与车架总成1连接。

19.优选地,车架总成1的一侧设置有辅助支撑杆101,辅助支撑杆101的末端与辅助轮6连接。

20.优选地,导向机构2的下端设置有两组夹在轨道12上的导向轮201,;导向机构2内部的连杆机构可驱动导向轮201相对轨道12夹紧或松开。

21.优选地,主作业机构9由主升降机构901、安装支架902、电动拧紧轴903、伸缩套筒904和磁吸器905组成;主升降机构901的底座通过接口与车架总成1连接;安装支架902固定在主升降机构901的滑块上;安装支架902两侧固定各固定有一套电动拧紧轴903;电动拧紧轴903下端安装有伸缩套筒904,电动拧紧轴903方形底座相向的侧边各安装有向下延伸的l形支架,l形支架的末端设置磁吸器905。主升降机构901可以驱动安装支架902进行精准的直线升降运动;电动拧紧轴903可以驱动伸缩套筒904以设定的扭矩旋转,伸缩套筒904可在外力的作用下沿轴向伸缩活动。

22.优选地,辅作业机构10由辅升降机构1001、同步夹紧机构1002和勾爪1003组成;所述辅升降机构1001的底座通过接口与车架总成1连接;所述同步夹紧机构1002固定在辅升降机构1001的导向滑块上;所述同步夹紧机构1002导轨的一对直线滑块上均固定有勾爪1003。辅升降机构1001可以驱动同步夹紧机构1002进行精准的上下升降运动,同步夹紧机构1002可以驱动两个勾爪1003进行夹紧或松开运动。

23.工作原理:精调作业开始前,通过无线或有线传输的方式,将当天的轨道精调作业方案传输至轨道精调自动化小车的电气控制模块7中,作业人员将轨道精调自动化小车组装完毕后放置于轨道12上,此时动力走行轮3和随动走行轮4均和轨道12中的待作业侧钢轨接触,同时手动操作导向机构2让导向轮201夹紧待作业侧钢轨的头部,辅助轮6与轨道12中的另一侧钢轨接触,此时轨道精调自动化小车准备完毕处于待作业状态;电气控制模块7根据精调作业方案通过计算生成作业计划并发出指令,走行动力总成5驱动动力走行轮3旋转

从而带动小车沿轨道12走行,视觉传感器11保持对轨道12上各点位的轨道扣件13的检测和计数,当视觉传感器11捕捉到待作业点位的轨道扣件13时,引导小车准确对位在轨道扣件13上方并停车;主作业机构9自动开始执行扣件拆卸作业,主升降机构901驱动安装支架902整体下降至电动拧紧轴903前端的伸缩套筒904套住轨道扣件13中的扣件螺钉1301头部,此时磁吸器905也与轨道扣件13中的弹条1302接触,磁吸器905通磁吸住弹条1302,同时电动拧紧轴903开始旋转将扣件螺钉1301拧松,主升降机构901驱动安装支架902整体随动上升,从而将该点位钢轨两侧的扣件螺钉1301和弹条1302同时带出并提起且保持吸取状态,随后走行动力总成5驱动动力走行轮3旋转带动小车沿轨道12继续向前走行指定距离后,磁吸器905消磁,扣件螺钉1301和弹条1302在重力的作用下自由掉落至该处轨道板上;与此同时,辅作业机构10的两个勾爪1003刚好到达正对轨道扣件13中轨距块1303的位置,辅升降机构1001驱动同步夹紧机构1002下降至合适位置,同步夹紧机构1002驱动勾爪1003同步向钢轨方向夹紧至勾爪1003钩挂住轨距块1303,随后辅升降机构1001驱动同步夹紧机构1002随动上升,实现对轨距块1303的撬松动作,至此完成对轨道扣件13的自动拆卸过程,小车走行至下一点位继续执行自动拆卸作业;作业人员随后对轨道扣件13中需更换的配件进行更换并将扣件螺钉1301及弹条1302放回对应轨道扣件13处,小车沿轨道12返回至轨道扣件13处,主升降机构901驱动安装支架902整体下降至电动拧紧轴903前端的伸缩套筒904套住轨道扣件13中的扣件螺钉1301头部,电动拧紧轴903开始旋转将扣件螺钉1301反向旋紧,主升降机构901驱动安装支架902整体随动下降,直至扣件螺钉1301拧紧至合格扭矩范围;重复上述过程,即完成对轨道的精调作业全过程。

24.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1