提高OSS乳化性的方法及得到的复合物以及复合物的应用

提高oss乳化性的方法及得到的复合物以及复合物的应用

技术领域

1.本发明属于食品加工技术领域,尤其涉及一种提高oss乳化性的方法及得到的复合物以及复合物的应用。

背景技术:

2.辛烯基琥珀酸淀粉钠(oss)是天然淀粉在弱碱性条件下经辛烯基琥珀酸酐(osa)经酯化反应改性后得到的酯化淀粉,分子中同时引入了亲水性的羧酸基团和疏水性的烯基长链。在制备乳液时,亲水的羧酸基团会吸附于水相中,疏水的辛烯基长链吸附于油相中,而复杂的多糖长链则会在油水界面上展开,形成一层致密的、连续的、有韧性的且不容易破坏的界面膜。这层膜结构,不仅可以增加油水界面的强度、降低界面张力,还有很强的空间位阻效应,使液滴间不容易发生碰撞而聚集。oss在食品和饮料体系中以及各种风味成分、调味料等的乳液制备中,都取得了较好的乳化效果,但oss的乳化性和乳化稳定性比不上乳清分离蛋白、酪蛋白、大豆分离蛋白等蛋白类乳化剂,仍有必要改善辛烯基琥珀酸淀粉钠的乳化特性,以进一步扩大辛烯基琥珀酸淀粉钠乳化性能的适用范围,来满足现有食品加工对辛烯基琥珀酸淀粉钠乳化性的需求。

3.乳清分离蛋白(wpi,pi≈5.5)是一种优质蛋白资源,来源广泛、容易消化吸收,有较高的营养价值。乳清分离蛋白在ph=2、80℃条件下加热一定时间后,自组装成为纤维状蛋白,即乳清分离蛋白纤维(wpif)。wpi尺寸一般都是几个纳米,wpif长度可达几百个纳米。wpif具有高硬度、极端纵横比和集体有序等特征,具有良好的乳化性。但wpi和wpif的价格较为昂贵,且在蛋白等电点附近时,蛋白乳化性特别差。

4.目前,利用乳清分离蛋白纤维提高辛烯基琥珀酸淀粉钠乳化性的文献报道较少。

技术实现要素:

5.为了弥补现有技术的不足,本发明提供了一种利用乳清分离蛋白纤维提高oss乳化性的方法及得到的复合物以及复合物的应用。

6.本发明的技术方案为:

7.一种利用乳清分离蛋白纤维提高oss乳化性的方法,包括如下步骤:

8.步骤1):称取一定质量的辛烯基琥珀酸淀粉钠粉末溶解于去离子水中,室温搅拌溶解2h,制备质量百分浓度为0.25%-3%的辛烯基琥珀酸淀粉钠溶液;

9.步骤2):称取一定质量的乳清分离蛋白纤维粉末溶解于去离子水中,室温搅拌溶解2h,制备质量百分浓度为0.25%-3%的乳清分离蛋白纤维溶液;

10.步骤3):将乳清分离蛋白纤维溶液与辛烯基琥珀酸淀粉钠溶液按照质量比为0.01-0.5:1的比例进行混合,得乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠混合体系,室温下搅拌混合10min,而后再调节乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠混合体系的ph至2-7,而后再在室温下搅拌1h,得到乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物。

11.乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在制备蛋黄酱类似物中的应用,

包括如下步骤:

12.将制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比(1.6-2.4):0.1:0.5:1.2:4.2进行混合,搅拌2h-3h,得均匀的水相;将水相与大豆油按质量比4:6进行混合,高速搅拌3min-5min,得到蛋黄酱类似物。

13.优选地,乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比为2:0.1:0.5:1.2:4.5。

14.乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在制备免发酵酸性软冰淇淋浆料中的应用,包括以下步骤:

15.将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水以质量比为9:6:7:6:4:1:(0.5-1.1):0.5:65.7进行混合,均质处理,均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体,调节ph至3后在5~8℃下老化2小时,老化后进行包装,放入冰箱-8℃储藏,得免发酵酸性软冰淇淋浆料。

16.优选地,白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水的质量比为9:6:7:6:4:1:0.8:0.5:65.7。

17.优选地,均质过程中的一级压力为10~30mpa,二级压力为3~5mpa。

18.优选地,食用酸液体由柠檬酸、乳酸和水组成,食用酸液体的制备方法为:将柠檬酸:乳酸:水按质量比为1.2:1:10进行混合,而后室温下搅拌30min,于10℃以下进行保存储藏。

19.与现有技术相比,本发明的有益效果如下:

20.本发明利用少量乳清分离蛋白纤维对辛烯基琥珀酸淀粉钠进行改性,旨在得到乳化性能较好的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物。本技术在制备该乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物时,wpif用量少,复合物生产成本低,非常适用于在食品生产行业中进行推广应用,而且,本技术中少量乳清分离蛋白纤维的添加极大地改善了辛烯基琥珀酸淀粉钠的乳化性,同时也很好地改善了辛烯基琥珀酸淀粉钠乳化性的稳定性,且本技术发现,乳清分离蛋白纤维和辛烯基琥珀酸淀粉钠的浓度分别为1%、wpif/oss质量比为0.1、ph为3的条件下实现了微量的wpif改善oss乳化特性的较佳效果;另外,利用本技术制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在用于制备蛋黄酱类似物、免发酵酸性软冰淇淋浆料的生产过程中,乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物的乳化性体现了良好的稳定性,尤其是利用在乳清分离蛋白纤维和辛烯基琥珀酸淀粉钠的浓度分别为1%、wpif/oss质量比为0.1、ph为3的条件下制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作为乳化剂制备蛋黄酱类似物时,蛋黄酱类似物在40℃条件下储藏7天后,仍然不会发生破乳情况,而且,平均粒径也仅增大了0.4μm。

附图说明

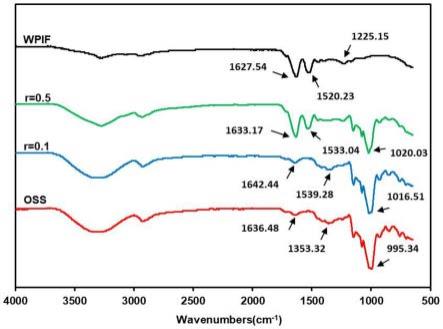

21.图1为乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠进行复合物的红外光谱分析图;

22.图2a至图2f分别为wpif、oss以及实施例1、实施例4、实施例5和实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在透射电镜图;

23.图3为乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物对模型油脂乳化效果的电

位分析图;

24.图4a至4h分别为对比例5制备的蛋黄酱以及实施例15-21制备的蛋黄酱类似物的普通光学显微镜图;

25.图5为使用马尔文2000激光粒度分析仪观察对比例5制备的蛋黄酱以及实施例15-21制备的蛋黄酱类似物的粒径分布图;

26.图6为在40℃条件下储藏7天后对比例5制备的蛋黄酱以及实施例17至实施例21制备的蛋黄酱类似物的粒径分布图;

27.图7为对比例5制备的蛋黄酱以及实施例15至实施例21制备的蛋黄酱类似物口感喜好评价图。

具体实施方式

28.实施例1:

29.一种利用乳清分离蛋白纤维提高oss乳化性的方法,包括如下步骤:

30.步骤1):称取20g的辛烯基琥珀酸淀粉钠粉末溶解于2000g去离子水中,室温搅拌溶解2h,制备质量百分浓度为1%的辛烯基琥珀酸淀粉钠溶液;

31.步骤2):称取20g的乳清分离蛋白纤维粉末溶解于2000g去离子水中,室温搅拌溶解2h,制备质量百分浓度为1%的乳清分离蛋白纤维溶液;

32.步骤3):将10g乳清分离蛋白纤维溶液与1000g辛烯基琥珀酸淀粉钠溶液混合,得乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠混合体系,而后300rpm、室温下搅拌混合10min,而后再采用0.1mol/l的盐酸和0.1mol/l氢氧化钠调节乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠混合体系的ph至ph值为4,而后再在室温、300rpm下持续搅拌1h,得到乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物。

33.实施例2-14:

34.实施例2-14均采用实施例1所述的制备方法,并分别按照表1中所示的乳清分离蛋白纤维质量百分浓度、辛烯基琥珀酸淀粉钠质量百分浓度以及混合比例r=oss/wpif参数来替换实施例1中所述的相应参数,最终制备了与之相应的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物。

35.对比例1和对比例3均采用实施例1所述的制备方法,并分别按照表1中所示的乳清分离蛋白纤维质量百分浓度、辛烯基琥珀酸淀粉钠质量百分浓度以及混合比例r=oss/wpif参数来替换实施例1中所述的相应参数,最终制备了与之相应的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物,值得注意的是,对比例1和对比例3中只采用了辛烯基琥珀酸淀粉钠溶液而不添加乳清分离蛋白纤维;

36.对比例2和对比例4为不添加辛烯基琥珀酸淀粉钠的乳清分离蛋白纤维溶液,且ph值分别为4.0,3.0。

37.乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物的乳化性以乳液粒径大小来表征,具体方式如下:

38.以中链甘油三酯(mct)为模型油脂,将中链甘油三酯(mct)与步骤3)中制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物以质量比4:1的比例进行混合,共50g备用,而后,在高速分散机26000rpm条件下,剪切3min,形成均匀的水包油乳液。

39.使用马尔文2000激光粒度分析仪测量得到的水包油乳液的微米粒径,并将剩余水包油乳液储藏于60℃条件下备用;

40.使用马尔文2000激光粒度分析仪测量储藏过程中制备当天以及制备后的第1、3、5、7天时的粒径;

41.统计实施例1-14以及对比例1-4的乳化性测试结果,如表1所示:

42.表1

43.[0044][0045]

本技术中实施例11-14的设置是用于验证浓度对乳化性的优化,故此,本技术中并未研究其存储稳定性,故此,其在表1中,储藏第7天粒径的粒径以“/”进行表示。

[0046]

由实施例1-5可知,在乳清分离蛋白纤维和辛烯基琥珀酸淀粉钠的浓度分别为1%、ph为4的条件下,随着混合比例的减小(r=oss/wpif),所得到的乳液初始粒径减小,与对比例1-2相比,混合体系乳化性均有所上升,且在r=0.1时第7天乳液粒径变化最小,因此r=0.1时乳化性能较佳。

[0047]

由实施例3和实施例6-10可知,在乳清分离蛋白纤维和辛烯基琥珀酸淀粉钠的浓度分别为1%、r=0.1的条件下,ph=3时,乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物第7天乳液粒径变化最小,因此ph=3时乳化性能较佳。

[0048]

由实施例7和实施例11-14可知,在固定r=0.1、ph=3条件下,随着乳清分离蛋白纤维和辛烯基琥珀酸淀粉钠总浓度的增加,乳液的初始粒径先减小后趋向于一个稳定值,在乳清分离蛋白纤维和辛烯基琥珀酸淀粉钠的浓度为1%时乳化性能较佳。

[0049]

综上所述,wpif的添加极大的改善了oss的乳化性和稳定性,且乳清分离蛋白纤维和辛烯基琥珀酸淀粉钠的浓度分别为1%、wpif/oss质量比为0.1、ph为3的条件下实现了微

量wpif改善oss乳化特性的较佳效果。

[0050]

另外,为了进一步验证乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠进行复合的原理,本技术特地对乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠进行复合物进行了红外光谱分析,分析结果如图1所示;为了进一步验证乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物的乳化性(体现在乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物的分散效果),本技术特地对乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物进行了透射电镜微观结构分析,分析结果分别如图2所示;为了进一步验证乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物对模型油脂乳化效果的稳定性,本技术又对乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物与模型油脂混合得到的乳液进行了电位分析,分析结果如图3所示:

[0051]

本技术中乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物红外光谱图分析:图1是wpif、oss以及乳清分离蛋白纤维辛烯基琥珀酸淀粉钠复合物(乳清分离蛋白纤维和辛烯基琥珀酸淀粉钠的浓度分别为1%、乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠重量之比r=0.1、0.5)在ph为3条件下的傅里叶红外光谱。从图1中可以看出,wpif在1627和1520cm-1

处均有吸收峰,这两个吸收峰分别与c=o(酰胺

ⅰ

基团)的伸缩振动和n-h和c-n(酰胺

ⅱ

基团)的弯曲振动有关,oss在1636cm-1

处有吸收峰,该吸收峰代表c=o基团的存在。而wpif在1627和1520cm-1

处存在的特征峰,随着wpif/oss比值由r=0.5变化至r=0.1的过程中,特征峰发生蓝移,而oss在995cm-1处的特征峰,随着wpif/oss比值由r=0.1变化至r=0.5的过程中特征峰发生红移说明了基团之间发生了静电相互作用。

[0052]

本技术中乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物透射电镜微观结构分析:图2a至2f为wpif、oss以及实施例1、实施例4、实施例5和实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在透射电镜下的微观结构。其中,图2a为冷冻干燥后的wpif溶液,结果显示呈现出典型的纤维状结构,图2b为oss溶解后由于疏水基团中疏水键的结合,结果显示呈现出近球形的胶束结构。图2c至2f分别为实施例1、实施例4、实施例5和实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在透射电镜下的微观结构图,结果显示实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物中oss分子能够均匀分布在wpif的两侧排列紧密,形成有序的结构,这主要是由于两者之间主要通过静电作用相互吸引。

[0053]

电位分析:本技术对实施例3至9制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物分别与模型油脂混合后得到的乳液进行了电位分析,由图3可知:由实施例5、6、7得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到的乳液,其在制备后的当天、第一天、第三天、第五天以及第七天的电位值均为正值。其中,实施例5得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到的乳液,该乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均在2.4mv附近波动,实施例6得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到乳液,该乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均在3.2mv附近波动,实施例7得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到乳液,该乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均在10.1mv附近波动。由于辛烯基琥珀酸淀粉钠为带负电荷的多糖,乳清分离蛋白纤维的等电点约在5.25,当ph小于乳清分离蛋白纤维等电点(即5.25)时,乳清分离蛋白纤维带正电荷,大于乳清分离蛋白纤

维的等电点时,乳清分离蛋白纤维带负电荷,也就是说,在辛烯基琥珀酸淀粉钠浓度、乳清分离蛋白纤维浓度一定,混合比例r值一定的情况下,蛋白纤维/辛烯基琥珀酸淀粉钠复合物ph为2时所带正电荷量要大于ph为3所带正电荷量,在ph为3时所带正电荷量要大于ph为4所带正电荷量。

[0054]

而且,由图3还可知:由本技术实施例3、4、8、9得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到乳液,该上述所述乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均为负值。其中,实施例3、实施例4中,在ph为4条件下wpif带正电荷减少,oss所带负电荷增多,因此足以完全中和负电荷,而且净电荷为负值;实施例8中ph为5,wpif带少量正电荷且占比小,oss所带负电荷多,因此净电荷为负值;实施例9中ph为6,wpif和oss均带负电荷,净电荷为负值。此外,由本技术中实施例3得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到乳液,该乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均为-0.1mv附近波动;实施例3得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到乳液,该乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均为-5.2mv附近波动,实施例4得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到乳液,该乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均为-2.4mv附近波动,实施例8得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到乳液,该乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均为-0.1mv附近波动,实施例9得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在与模型油脂混合得到乳液,该乳液在制备后当天、第一天、第三天、第五天以及第七天的电位值均为-3.0mv附近波动。

[0055]

由于,乳液所带电荷量越大,乳滴之间的排斥力越大就越难发生聚集,乳液就越稳定。本技术中实施例7得到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在制备后当天、第一天、第三天、第五天以及第七天的电位值均在10.1mv附近波动,这也足以显示实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物乳化性最稳定。

[0056]

乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在制备蛋黄酱类似物中的应用

[0057]

对比例5:将蛋黄、食盐、白砂糖、食醋和水按质量比2:0.1:0.5:1.2:4.2进行混合,采用磁力搅拌以250rpm/min转速搅拌时间1h,得均匀水相;将水相与大豆油按质量比4:6进行混合,采用高速剪切机以36000rpm/min转速处理3min,蛋黄酱。利用光学显微镜观察其微观结构,结果如图4a所示,使用马尔文2000激光粒度分析仪观察蛋黄酱的粒径分布情况,如图5所示,由图5可知蛋黄酱的平均粒径为6.2μm,该对比例5中蛋黄起到乳化剂的作用。

[0058]

实施例14:将实施例1制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比2:0.1:0.5:1.2:4.5进行混合,采用磁力搅拌以200rpm/min转速搅拌时间2h,得均匀水相;将水相与大豆油按质量比4:6进行混合,采用高速剪切机以36000rpm/min转速处理3min,得到蛋黄酱类似物。利用光学显微镜观察其微观结构,结果如图4b所示,使用马尔文2000激光粒度分析仪观察蛋黄酱的粒径分布情况,如图5所示,由图5可知蛋黄酱的平均粒径为20.1μm,该实施例14中实施例1制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0059]

实施例15:将实施例2制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比2:0.1:0.5:1.2:4.5进行混合,采用磁力搅拌以200rpm/min

转速搅拌时间2h,得均匀水相;将水相与大豆油按质量比4:6进行混合,采用高速剪切机以36000rpm/min转速处理3min,得到蛋黄酱类似物。利用光学显微镜观察其微观结构,结果如图4c所示,使用马尔文2000激光粒度分析仪观察蛋黄酱的粒径分布情况,如图5所示,由图5可知蛋黄酱的平均粒径为17.5μm,该实施例15中实施例2制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0060]

实施例16:将实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比2.0:0.1:0.5:1.2:4.5进行混合,采用磁力搅拌以200rpm/min转速搅拌时间2h,得均匀水相;将水相与大豆油按质量比4:6进行混合,采用高速剪切机以36000rpm/min转速处理3min,得到蛋黄酱类似物。利用光学显微镜观察其微观结构,结果如图4d所示,使用马尔文2000激光粒度分析仪观察蛋黄酱的粒径分布情况,如图5所示,由图5可知蛋黄酱的平均粒径为13.4μm,该实施例16中实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0061]

实施例17:将实施例4制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比2:0.1:0.5:1.2:4.5进行混合,采用磁力搅拌以200rpm/min转速搅拌时间2h,得均匀水相;将水相与大豆油按质量比4:6进行混合,采用高速剪切机以36000rpm/min转速处理3min,得到蛋黄酱类似物。利用光学显微镜观察其微观结构,结果如图4e所示,使用马尔文2000激光粒度分析仪观察蛋黄酱的粒径分布情况,如图5所示,由图5可知蛋黄酱的平均粒径为15.0μm,该实施例17中实施例4制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0062]

实施例18:将实施例5制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比2:0.1:0.5:1.2:4.5进行混合,采用磁力搅拌以200rpm/min转速搅拌时间2h,得均匀水相;将水相与大豆油按质量比4:6进行混合,采用高速剪切机以36000rpm/min转速处理3min,得到蛋黄酱类似物。利用光学显微镜观察其微观结构,结果如图4f所示,使用马尔文2000激光粒度分析仪观察蛋黄酱的粒径分布情况,如图5所示,由图5可知蛋黄酱的平均粒径为16.2μm,该实施例18中实施例5制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0063]

实施例19:将实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比1.6:0.1:0.5:1.2:4.9进行混合,采用磁力搅拌以200rpm/min转速搅拌时间2h,得均匀水相;将水相与大豆油按质量比4:6进行混合,采用高速剪切机以36000rpm/min转速处理3min,得到蛋黄酱类似物。利用光学显微镜观察其微观结构,结果如图4g所示,使用马尔文2000激光粒度分析仪观察蛋黄酱的粒径分布情况,如图5所示,由图5可知蛋黄酱的平均粒径为16.5μm,该实施例19中实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0064]

实施例20:将实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、食盐、白砂糖、食醋和水按质量比2.4:0.1:0.5:1.2:4.1进行混合,采用磁力搅拌以200rpm/min转速搅拌时间2h,得均匀水相;将水相与大豆油按质量比4:6进行混合,采用高速剪切机以36000rpm/min转速处理3min,得到蛋黄酱类似物。利用光学显微镜观察其微观结构,结果如图4h所示,使用马尔文2000激光粒度分析仪观察蛋黄酱的粒径分布情况,如图5所示,由图5可知蛋黄酱的平均粒径为14.9μm,该实施例20中实施例7制备的乳清分离蛋白纤维/辛

烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0065]

为了验证本技术乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在制备蛋黄酱类似物乳化作用的稳定性,本技术特地对对比例5制备的蛋黄酱以及实施例14至18制备的蛋黄酱类似物在40℃条件下储藏7天后的破乳情况进行了观察,结果发现实施例14和实施例15制备的蛋黄酱类似物都发生了破乳情况,对比例5制备的蛋黄酱以及实施例16至实施例20制备的蛋黄酱类似物都未发生破乳情况,故此,本技术又利用马尔文2000激光粒度分析仪对未发生破乳情况的对比例5制备的蛋黄酱以及实施例16至实施例20制备的蛋黄酱类似物进行粒径变化情况分析,分析结果如图6所示,进一步由图6可知蛋黄酱以及蛋黄酱类似物的平均粒径结果,如表2所示:

[0066]

表2

[0067]

[0068][0069]

从表2中所示的测试数据可知:实施例15中由实施例1制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作为乳化剂制备的蛋黄酱类似物,在40℃条件下储藏7天后发生了破乳情况;

[0070]

实施例16中由实施例2制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作

为乳化剂制备的蛋黄酱类似物,在40℃条件下储藏7天后发生了破乳情况;

[0071]

对比例5中由蛋黄做乳化剂制备的蛋黄酱,在40℃条件下储藏7天后未破乳,但是平均粒径增大了5μm;

[0072]

实施例17中由实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作为乳化剂制备的蛋黄酱类似物,在40℃条件下储藏7天后未破乳,平均粒径增大了0.4μm;

[0073]

实施例18中由实施例4制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作为乳化剂制备的蛋黄酱类似物,在40℃条件下储藏7天后未破乳,平均粒径增大了0.9μm;

[0074]

实施例19中由实施例5制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作为乳化剂制备的蛋黄酱类似物,在40℃条件下储藏7天后未破乳,平均粒径增大了1.1μm。

[0075]

实施例20中由实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作为乳化剂制备的蛋黄酱类似物,在40℃条件下储藏7天后未破乳,平均粒径增大了3.5μm。

[0076]

实施例21中由实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作为乳化剂制备的蛋黄酱类似物,在40℃条件下储藏7天后未破乳,平均粒径增大了1.2μm。

[0077]

综上可知,在制备蛋黄酱类似物时,虽然蛋黄相较于本技术制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物具有较好的乳化性,但是,在40℃条件下储藏7天后,蛋黄乳化作用的稳定性要明显弱于本技术中的实施例17至实施例21中所用到的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物的乳化作用,尤其是要比实施例17中用到的由实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物。

[0078]

此外,为了进一步验证实施例15至实施例21制备的蛋黄酱类似物与对比例5制备的蛋黄酱在口感上的差异情况,本技术还特地进行了感官评价,具体来说,就是选择15位经过培训的感官评价人员,对制备得到的蛋黄酱和蛋黄酱类似物进行0~9分喜好性评价,结果如图7所示。由图7可知,实施例15至实施例21制备的蛋黄酱类似物与对比例5制备的蛋黄酱具有相似的喜好性评价结果,尤其是实施例17制备的蛋黄酱类似物在外观、滋味、粘性、润滑性以及可接受程度方面的评分都高于对比例5制备的蛋黄酱。

[0079]

乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物在制备免发酵酸性软冰淇淋浆料中的应用

[0080]

对比例6:将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、乳化剂、香精和水以质量比为9:6:7:6:4:1:0.8:0.5:65.7进行混合,进行均质,均质的一级压力为10~30mpa,二级压力为3~5mpa;均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体,调节ph至3后,在5~8℃下老化2小时,老化后进行包装,放入冰箱-18℃储藏,得免发酵酸性软冰淇淋浆料。该对比例6中乳化剂为卡拉胶、瓜尔豆胶、羧甲基纤维素、单甘酯和司盘60以质量比为1:1:4:6:4进行混合得到的。本对比例6中食用酸液体是将柠檬酸、乳酸和水按照质量比为1.2:1:10的比例,于室温下搅拌混合30min后制得的,且使用前在10℃以下储藏。

[0081]

实施例22:将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、实施例1制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水以质量比为9:6:7:6:4:1:0.8:0.5:65.7进行混合,进行均质,均质的一级压力为10~30mpa,二级压力为3~5mpa;均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体调节ph(其中,食用酸液体是将柠檬酸、乳酸和水按照质量比为1.2:1:10的比例,于室温下搅拌混合30min后制得的,且使

用前在10℃以下储藏),调节ph至3后在5~8℃下老化2小时,老化后进行包装,放入冰箱-8℃储藏,得免发酵酸性软冰淇淋浆料。本实施例22中实施例1制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0082]

实施例23:将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、实施例2制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水以质量比为9:6:7:6:4:1:0.8:0.5:65.7进行混合,进行均质,均质的一级压力为10~30mpa,二级压力为3~5mpa;均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体调节ph(其中,食用酸液体是将柠檬酸、乳酸和水按照质量比为1.2:1:10的比例,于室温下搅拌混合30min后制得的,且使用前在10℃以下储藏),调节ph至3后在5~8℃下老化2小时,老化后进行包装,放入冰箱-8℃储藏,得免发酵酸性软冰淇淋浆料。本实施例23中实施例2制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0083]

实施例24:将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水以质量比为9:6:7:6:4:1:0.8:0.5:65.7进行混合,进行均质,均质的一级压力为10~30mpa,二级压力为3~5mpa;均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体调节ph(其中,食用酸液体是将柠檬酸、乳酸和水按照质量比为1.2:1:10的比例,于室温下搅拌混合30min后制得的,且使用前在10℃以下储藏),调节ph至3后在5~8℃下老化2小时,老化后进行包装,放入冰箱-8℃储藏,得免发酵酸性软冰淇淋浆料。本实施例24中实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0084]

实施例25:将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、实施例4制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水以质量比为9:6:7:6:4:1:0.8:0.5:65.7进行混合,进行均质,均质的一级压力为10~30mpa,二级压力为3~5mpa;均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体调节ph(其中,食用酸液体是将柠檬酸、乳酸和水按照质量比为1.2:1:10的比例,于室温下搅拌混合30min后制得的,且使用前在10℃以下储藏),调节ph至3后在5~8℃下老化2小时,老化后进行包装,放入冰箱-8℃储藏,得免发酵酸性软冰淇淋浆料。本实施例25中实施例4制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0085]

实施例26:将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、实施例5制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水以质量比为9:6:7:6:4:1:0.8:0.5:65.7进行混合,进行均质,均质的一级压力为10~30mpa,二级压力为3~5mpa;均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体调节ph(其中,食用酸液体是将柠檬酸、乳酸和水按照质量比为1.2:1:10的比例,于室温下搅拌混合30min后制得的,且使用前在10℃以下储藏),调节ph至3后在5~8℃下老化2小时,老化后进行包装,放入冰箱-8℃储藏,得免发酵酸性软冰淇淋浆料。本实施例26中实施例5制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0086]

实施例27:将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水以质量比为9:6:7:6:4:1:0.5:0.5:66进行混合,进行均质,均质的一级压力为10~30mpa,二级压力为3~5mpa;均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体调节ph(其中,食用酸液体是将柠

檬酸、乳酸和水按照质量比为1.2:1:10的比例,于室温下搅拌混合30min后制得的,且使用前在10℃以下储藏),调节ph至3后在5~8℃下老化2小时,老化后进行包装,放入冰箱-8℃储藏,得免发酵酸性软冰淇淋浆料。本实施例27中实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0087]

实施例28:将白砂糖、奶粉、葡萄糖粉、大豆油、麦芽糊精、酸奶粉、实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物、香精和水以质量比为9:6:7:6:4:1:1.1:0.5:67.4进行混合,进行均质,均质的一级压力为10~30mpa,二级压力为3~5mpa;均质后迅速冷却至5~8℃,然后在搅拌条件下匀速加入食用酸液体调节ph(其中,食用酸液体是将柠檬酸、乳酸和水按照质量比为1.2:1:10的比例,于室温下搅拌混合30min后制得的,且使用前在10℃以下储藏),调节ph至3后在5~8℃下老化2小时,老化后进行包装,放入冰箱-8℃储藏,得免发酵酸性软冰淇淋浆料。本实施例28中实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物起到乳化剂的作用。

[0088]

将实施例22-28和对比例6所制备的发酵酸性软冰淇淋浆料放置于-18℃冷冻库冷冻保藏1个月、2个月、6个月后分别取样解冻观察软冰淇淋浆料状态,将软冰淇淋浆料冷冻后隔日于常温条件下解冻反复3次,观察破乳情况,结果如表3所示:

[0089]

表3

[0090]

[0091][0092]

由表3可知,实施例22、23发生破乳,实施例24~28和对比例6提供的酸性软冰淇淋浆料组织均一,并未发生破乳现象。

[0093]

为了进一步了解实施例24~28和对比例6提供的酸性软冰淇淋的食用性能,本技术特对其组织外观情况以及膨胀率和融化率分别进行了统计,统计结果如表4所示,其中,本技术中冰激凌的膨胀率以及融化率均采用现有技术中的测定方式:

[0094]

表4

[0095]

实施例/对比例组织外观膨胀率融化率实施例24光滑细腻,挺立度好30%4%实施例25光滑细腻,挺立度好35%5%实施例26光滑细腻,挺立度好36%5%实施例27光滑细腻,挺立度一般33%6%实施例28光滑细腻,挺立度好34%5%对比例6有颗粒感,挺立度一般29%8%

[0096]

由表4可知,实施例24至实施例28提供的免发酵酸性软冰淇淋浆料口感顺滑、膨胀率正常、融化率正常、冻融稳定性良好。而对比例6提供的免发酵酸性软冰淇淋浆料外观不够光滑细腻,有颗粒感,且融化率较高,尤其是相对于实施例24(即利用实施例7制备的乳清分离蛋白纤维/辛烯基琥珀酸淀粉钠复合物作为乳化剂)融化率提高了4%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1