铁路路基填料切割置换施工装置及施工方法与流程

1.本发明属于铁路路基工程领域,特别涉及一种铁路路基填料切割置换施工装置及施工方法。

背景技术:

2.随着我国社会经济的快速发展,铁路工程建设规模及运营里程日益增加,我国地域辽阔,各地区之间地质条件复杂多变,路基沉降、上拱、翻浆冒泥等问题日益显现,特别是基床部分的变形通常会导致无砟轨道不平顺的情况,给铁路运营带来极大的安全隐患,为此,需要对引起轨道不平顺的路基填料进行快速置换,从根本解决不平顺的问题。

3.现有的路基置换方法是,整体破除道床板、支承层及路基,再重新施工,该整治方法不仅工程大,而且在施工期间必须停运车辆,严重影响正常运营,综合成本高,同时具有不良的社会影响。

4.中国专利201810410371.5,一种高速铁路路基病害变形的修复方法,采用路基内横向钻孔,插入圆管。虽然不影响铁路的正常运营,但存在如下缺陷:需通过小圆管的替换大圆管来保证路基上拱变形在可控范围内,就算一小段线路的变形也是大小不一的,在准备圆管直径时需要的规格较多,实施起来较困难。

5.中国专利201721556116.9,一种高速铁路路基变形修复结构,通过连接钢板设置在基床表层的顶部,在连接钢板的顶部铺设混凝土底层,锚索通过固定土钉将连接钢板向下拉伸定位,修复高速铁路路基上拱变形。其存在的缺陷是:该修复结构需要在新建铁路时就将在道床板下安放用于连接锚索的钢板及在基底中施工土钉施工完毕,事先准备上,如果有上拱变形的区域,再实施该修复结构,其施工难度大,而且该修复结构只是通过锚索拉拽钢板,限制路基上拱,是一种被动控制。

6.中国专利201410042388.1,高速铁路路基上拱修复加固结构,该结构从路堑两侧侧沟位置路基底部钻入卸压孔,利用卸压孔释放膨胀岩土的膨胀力,并有利于锚索拉时无砟轨道支撑层向下变形,利于锚索的张拉力,把无砟轨道支撑层向下压,但其存在如下缺陷:通过锚索张拉力将轨道支撑层向下压来修复到上拱路基高程目标位置,锚索张拉力的大小不易控制,小了降不到目标高程,大了则会低于目标高程。

技术实现要素:

7.本发明的目的在于克服上述的缺陷,提供一种铁路路基填料切割置换的施工装置及施工方法,便于准确、快速切割路基并整治路基变形相关问题,可在运营铁路天窗点内实施,无需中断行车。

8.本发明的目的是通过以下技术方案实现的:一种铁路路基填料切割置换施工装置,其特征在于:包括两个链锯托架和安装在两个链锯托架之间的链锯,所述链锯托架的底部安装链锯动力装置和牵引动力装置,链锯动力装置的输出轴上安装传动装置,牵引动力装置连接牵引绳索;所述链锯托架由链锯托和链锯架组成,链锯托的底部安装有托架轮,链

锯托的内侧面安装滚轮,所述链锯与传动装置连接。

9.所述链锯由链板和截齿链组成,链板的两端安装托头,托头分别固定在两侧的链锯动力装置上,链板的两侧面设有凹槽,截齿链为环形,围绕在链板的外周,并安装在链板两侧的凹槽内,截齿链的两端套装在传动装置上。

10.所述截齿链由若干段截齿单元连接组成。

11.所述截齿单元由若干个大小不一的截齿按从小到大的顺序连接而成。

12.所述截齿链由若干段截齿单元按相同截齿方向依次连接组成。

13.一种铁路路基填料切割置换施工装置的施工方法,其特征在于:包括以下步骤:

14.步骤1:在路基置换区域范围内,将靠近支承层一侧的路肩及线间分别开挖一定深度及宽度的行走槽,在所需置换区域一端的支承层下方的路基及支承层两侧开挖一定深度和宽度的安装槽,在支承层下方的安装槽中安装竖向支撑,用于支撑轨道结构;

15.步骤2:将链锯托架放置在安装槽处,链锯托架的链锯托放置在两侧支承层上,在置换区域范围内沿线路纵向一定距离的路肩及线间行走槽中对称固定地锚,将牵引绳索与地锚连接;

16.步骤3:启动链锯动力装置,带动截齿链转动,再启动牵引动力装置,通过牵引绳索拉动链锯进尺,在路基上切割出一定宽度的切割缝,在切割缝内放置竖向支撑;

17.步骤4:在置换区域范围内沿线路纵向的路肩及线间行走槽内间隔一定距离对称固定轨道结构限位装置;

18.步骤5:在完成置换区域范围内路基切割形成贯通切割缝隙后,利用顶升装置和轨道结构限位装置调整轨道结构的高程及平面至目标位置;

19.步骤6:轨道结构高程及平面位置调整完成后,对支承层下切割缝进行填充修复;

20.步骤7:对前序开挖的行走槽、安装槽恢复封闭。

21.所述调整轨道结构的高程及平面至目标位置包括以下步骤:

22.步骤1,测量确定目标高程及平面位置;

23.步骤2,沿同一横断面,在支承层底部的切割缝内,钢轨所对应的正下方按一定距离间隔安装顶升装置,解除原有竖向支撑和轨道结构限位装置,进行轨道结构高程调整作业,调整过程中实时测量轨道结构几何状态,确保调整精度;

24.步骤3,高程调整完成后,在切割缝内安装竖向支撑;

25.步骤4,以轨道结构限位装置为反力基础横向顶推轨道结构至目标平面位置后,恢复横向限位。

26.所述恢复封闭包括以下步骤:

27.步骤1,采用碎石回填夯实行走槽及行走槽两侧的安装槽;

28.步骤2,采用混凝土封闭回填夯实行走槽形成封闭层;

29.步骤3,采用高聚物砂浆对切割缝填充修复;

30.步骤4,采用聚合物混凝土填充支承层下方的安装槽;

31.步骤5,采用聚氨酯嵌缝材料对置换区轨道板、支承层及行走槽封闭层进行嵌缝封闭。

32.本发明的有益效果是:

33.1、施工切割装置结构简单,搬运方便,组装便捷。

34.2、可根据路基填料置换厚度来确定切割缝的高度,便于控制工程量,可最大限度保护原有路基,节约施工材料,有利于节能减排、低碳环保。

35.3、该施工方法,对铁路原有设备设施破坏小,可在运营铁路天窗时间内的情况下对铁路路基变形相关问题进行整治。

附图说明

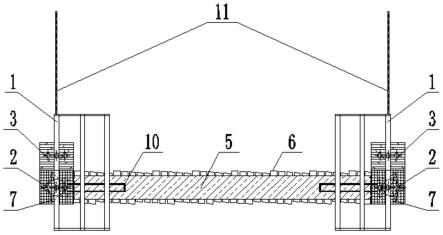

36.图1是本发明装置的结构示意图。

37.图2是图1的正视图。

38.图3是图1的侧视图。

39.图4是切割路基正视图。

40.图5是切割路基俯视图。

41.图6是切割路基侧视图。

42.图7是切割装置中链锯托架的安放图。

43.图8是整治施工平面图。

44.图9是整治施工剖面图。

45.图10是反力装置局部结构示意图。

46.其中:

47.1-链锯托架,2-链锯动力装置,3-牵引动力装置,4-链锯,5-链板,6-截齿链,7-传动装置,8-托架轮,9-滚轮,10-托头,11-牵引绳索,12-地锚,13-钢轨,14-道床板,15-支承层,16-切割缝,17-行走槽,17-1-路肩行走槽,17-2-线间行走槽,18-路基,19-安装槽,20-轨道结构限位装置,21-垫块,22-钢支撑,23-高聚物砂浆,24-轨道板,25-可调节螺栓,26-锚杆,27-锚杆锚固长度。

具体实施方式

48.实施例1:如图1~3所示,一种铁路路基填料切割置换施工装置,2个相对设置的链锯托架1位于道床板14的两侧,链锯托架1由链锯托和链锯架组成,链锯托分别放置在道床板14两侧的支承层15上,链锯托的底部安装有数个托架轮8,托架轮8在支承层15上移动,链锯托的内侧面为靠近道床板14的一侧,安装数个滚轮9,便于链锯托架1的移动;所述链锯托架的底部安装链锯动力装置2和牵引动力装置3,链锯动力装置2由液压马达提供,液压马达通过高压油管与液压泵站连接,为链锯提供驱动动力,传动装置7选用五星轮,液压马达的输出轴上安装五星轮,所述牵引动力装置3连接牵引绳索11;两个链锯托架1之间安装链锯4,所述链锯4由链板5和截齿链6组成,所述链板5的两侧面设有凹槽,截齿链围绕在链板5的外周,并安装在链板5两侧面的凹槽内,切割路基过程中,凹槽对链锯截齿链6的运行起到导向作用,截齿链6的两端套装在五星轮7上,通过液压马达的转动带动五星轮、链锯的转动;根据所需链锯4的长度,截齿链6由若干段截齿单元连接而成,每一段截齿单元由若干个大小不一的截齿按从小到大的顺序连接而成,若干段截齿单元按相同截齿方向依次连接成环形;所述链板5的两端安装托头10,托头10分别固定在两侧的液压马达上,通过调整托头10上的丝扣,调整链板5的长度,将安装于链板5上的截齿链6张拉紧实。

49.实施例2:如图4~10所示,一种铁路路基填料切割置换施工装置的施工方法,以整

治单行别上拱路基段10m为例,包括以下步骤:

50.步骤1:在路基置换区域10m范围内,将靠近支承层15一侧的路肩及线间分别开挖一定深度及宽度的路肩行走槽17-1和线间行走槽17-2,在所需置换区域一端的支承层15两侧及支承层15下方的路基表层18开挖一定深度和宽度的安装槽19,用于安装切割置换施工装置,在支承层15下方的安装槽19中安装钢支撑22进行竖向支撑轨道结构;

51.步骤2:分别将切割置换施工装置搬运到线上组装好,通过高压油管将液压马达、牵引动力装置3与液压泵站连接,在置换区域内沿线路纵向在路肩及线间行走槽17内的一定距离处对称固定地锚12,将牵引绳索11与地锚12连接,在安装槽19处将链锯托架1的链锯托放置在两侧支承层15上;

52.步骤3:启动液压马达,通过五星轮带动链锯截齿链6转动,待链锯截齿链6运转平稳后,启动牵引动力装置3,在牵引动力装置3的作用及地锚12提供的反力作用下,通过牵引绳索11拉动链锯4进尺,在路基18基床表层切割出一定宽度的切割缝16,在切割缝16内间隔放置若干垫块21进行竖向支撑;

53.步骤4:在置换区域范围内沿线路纵向的路肩及线间行走槽17中间隔一定距离对称安装钢结构轨道结构限位装置20,该轨道结构限位装置20是通过埋设锚杆26于行走槽17中一定锚固深度27,再通过可调节螺栓25与道床板14连接,用于对轨道结构的纠偏及横向限位;

54.步骤5:在完成置换区域范围内路基18切割形成贯通切割缝隙后,对轨道结构高程及平面调整前,首先测量轨道高程及平面位置,确定目标几何状态;沿同一横断面,在支承层15底部的切割缝内,钢轨所对应的正下方按一定距离间隔安装超薄千斤顶,解除原有竖向钢支撑22、垫块21和横向轨道结构限位装置20,进行轨道结构高程调整作业,调整过程中实时测量轨道结构几何状态,确保调整精度,直到达到高程目标位置后,在切割缝16内安装限位垫块21进行竖向支撑;高程调整完成后,解除轨道结构限位装置20的横向限位约束,以轨道结构限位装置20为反力基础,横向顶推轨道结构至目标平面位置后,恢复横向限位;

55.步骤6:高程与平面位置调整完成后,支承层15下采用高聚物砂浆23对切割缝16填充修复;

56.步骤7:之后,采用碎石回填夯实行走槽17及行走槽两侧的安装槽19;采用混凝土封闭回填夯实行走槽17,形成封闭层;采用高聚物砂浆对切割缝16填充修复;采用聚合物混凝土填充支承层15下方的安装槽19;采用聚氨酯嵌缝材料对置换区轨道板24、支承层15及行走槽17封闭层进行嵌缝封闭,完成该路段铁路上拱整治,恢复线路。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1