一种用于高填方软弱路基的处理系统及实施方法与流程

1.本发明属于市政、公路等大面积高填方技术领域,更具体地说,尤其是涉及一种用于高填方软弱路基的处理系统及实施方法。

背景技术:

2.在目前,我国多数城镇道路及国省干道、高速公路等工程仍在大力推进过程当中,而在施工过程中将会越来越多的遇到沿海、湖泊、冻土高水位等软弱地基,同时考虑到南北方施工条件以及原材料等因素,按照常规施工方式,施工周期长、技术难度及质量控制难度较大等因素,不能很好的确保工期、质量以及成本的控制。

3.例如最常见的灰土路基,若用于鱼塘或高水位地区,首先将进行基坑边坡支护,同时翻挖处理,分层回填后收缩性大、易开裂、同时工期较长不利于施工质量及安全保障,且工程造价较高。而单纯采用抛石挤淤需要有较长时间的沉降以及较高的工程造价,对项目精华进展不利。

技术实现要素:

4.为解决上述技术问题,本发明属于市政、公路等大面积高填方技术领域,更具体地说,尤其是涉及一种用于高填方软弱路基的处理系统。

5.本发明采用的技术方案是:一种用于高填方软弱路基的处理系统,设置于淤泥软基顶部,包括支撑层、垫铺层、强夯层和疏水层,其特征在于:

6.支撑层,所述支撑层设置于所述淤泥软基顶部,可防止上层路基的坍塌;

7.垫铺层,所述垫铺层设置于所述支撑层的顶部,可填补所述支撑层的缝隙;

8.强夯层,所述强夯层设置于所述垫铺层的顶部,可通过强夯施工压实所述支撑层与所述垫铺层;

9.疏水层,所述疏水层设置于所述支撑层、所述垫铺层与所述强夯连接的侧边位于水塘的一侧,可疏通所述处理系统的积水。

10.进一步地,所述支撑层通过片石进行筑基,所述片石筑基可增强支撑强度。

11.进一步地,所述片石的浸水抗压的强度不小于20mpa。

12.进一步地,所述片石尺寸小于30cm的总量小于所述支撑层总片石数量的20%,且所述片石尺寸不大于80cm。

13.进一步地,所述垫铺层设置有碎石垫层,所述碎石垫层的高度设置为10cm,可用于填补所述支撑层的缝隙。

14.进一步地,所述垫铺层设置有中沙垫层,所述中沙垫层设置于所述碎石垫层与所述强夯层之间,可填补所述碎石垫层的缝隙。

15.进一步地,所述强夯层通过山皮石强夯构成,可增强所述处理系统的坚实强度。

16.进一步地,所述强夯层厚度为40cm。

17.进一步地,所述疏水层为1:1.5的边坡。

18.进一步地,一种用于高填方软弱路基的处理系统的实施方法,其特征在于,所述方法的步骤包括:

19.在所述淤泥软基顶部设置所述支撑层;

20.在所述支撑层的顶部设置所述垫铺层;

21.将所述强夯层设置于所示垫铺层的顶部,可提高所述系统是坚实度;

22.所述强夯层、所述垫铺层与所述支撑层位于水面的一侧设置有所述疏水层,所述疏水层可疏通积水。

23.本发明具有的优点和积极效果是:由于采用上述技术方案,使用材料便于就地取材,由于我国属于多山多丘陵地貌,大多数地区石料、山皮石较为丰富,故而就地取材,集中购买材料较为方便,从而不易受材料限制造成物价上涨且进料困难;由于底层采用大块毛石石料,过程中有小粒径碎石嵌缝,其结构模式简洁且稳定性良好,同时可以极大的减小冻融以及水位变化对路床部分造成的影响;上层采用山皮石分层强夯,稳定性同样得到保障,因工序较为简单,施工进度较快,能够较为集中突击部分施工段落;采用25kj冲击性压路机强夯压实效果更加,尤其面对此类施工作业面,一般远离居民区,从而使震动、噪音的影响减到最小,同时拥有较大施工作业面,能够更好的提高效率,且作用深度足够,能够对下层路床进行不强夯实;整体施工效益较好。因所需作业人员少,材料集中大批量供应价位更低,施工进度更快成本节约,多项综合考虑,能够对项目成本有着极大的节约。

附图说明

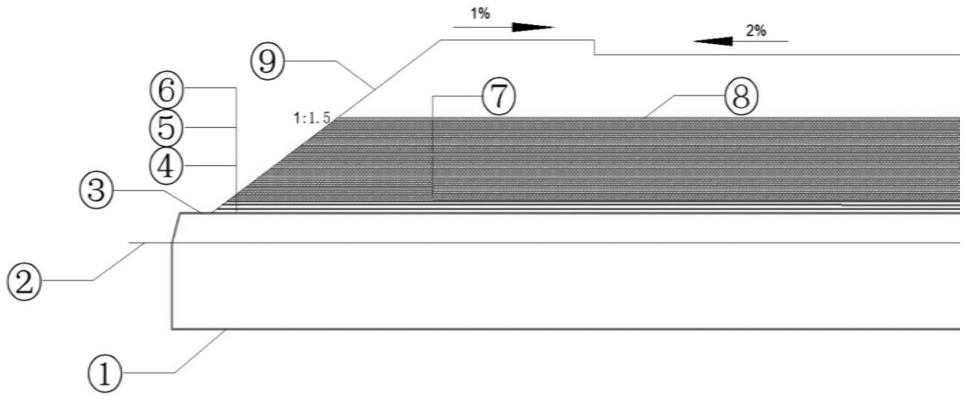

24.图1是本发明实施例的结构示意图;

25.图中:

26.1、淤泥软基底部

ꢀꢀꢀꢀꢀꢀꢀꢀ

2、正常水位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、支撑层

27.4、第一垫铺层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、第二垫铺层

ꢀꢀꢀꢀꢀꢀꢀꢀ

6、栅栏

28.7、强夯层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、顶部强夯层

ꢀꢀꢀꢀꢀꢀꢀꢀ

9、疏水边坡

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构的技术的描述,以避免不必要地混淆本发明的概念。

30.下面结合附图对本发明的实施例做出说明。

31.在本发明实施例的描述中,需要理解的是,术语“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

32.如图1所示,一种用于高填方软弱路基的处理系统及实施方法,设置在淤泥软基底

部1与正常水位2上,包括支撑层3、第一垫铺层4、第二垫铺层5、栅栏6、强夯层7、顶部强夯层8与疏水边坡9,其中支撑层3设置于淤泥软基底部1与正常水位2上,垫铺层设置于支撑层3上,其中垫铺层包括第一垫铺层4与第二垫铺层5,强夯层设置于垫铺层上,具体设置于第二垫铺层5上,顶部强夯层8设置于强夯层7的顶部,其中支撑层3、垫铺层、强夯层连接的同侧并位于水面一侧,设置有疏水层,在本实施例中设置为疏水边坡9,通过此方式构成用于高填方软弱路基的处理系统。

33.优选地,在本实施例中,支撑层3通过片石进行筑基,且片石可侵水抗压的强度不小于20mpa,片石尺寸小于30cm的总量小于支撑层3总片石数量的20%,且所有片石尺寸不大于80cm。

34.优选地,第一垫铺层4设置有碎石垫层,碎石垫层的高度设置为10cm,第二垫铺层5为中沙垫层,第二垫铺层5设置于第一垫铺层4与强夯层7之间,可填平第一垫铺层4中的碎石缝隙,第二垫铺层5的中沙垫层配合第四垫铺层4的碎石垫层,使垫铺层整体密实平整,适用于顶部的强夯层7的强夯施工。

35.优选地,强夯层7通过山皮石构成,且强夯层厚度为40cm,通过强夯施工使本实施例的处理系统坚实坚固,不易坍塌;强夯层7、垫铺层与支撑层3靠近水面的一侧,整体由1:1.5的边坡制作为疏水边坡9,且在疏水边坡9的斜坡出设置栅栏6,栅栏6可防止碎石滑落至水底和保护人员安全,疏水边坡9可疏通积水。

36.实施例2:

37.本实施例结合与实施例1中描述的不同施工环境,提出不同的施工准备、施工方式与应用范围。

38.首先施工应尽量选择枯水期或尽量避开雨季。

39.施工过程前,应对周边便道、水系以及地下管网、水系、国防光缆等进行相应排查,同时对软弱路基、水塘等部位进行测量勘探,确保材料供应及使用规格。

40.现场附近应有一定储量的毛石堆放,石料在运抵现场前须取样作试验,其浸水抗压强度不小于20mpa,其中尺寸小于30cm总量小于20%。

41.同时在场外应确定山皮石料源,并有一定储备量,要求山皮石最大粒径不超20cm,且含泥量低于25%。其中2~20cm粒径的质量大于总质量的50%,不均匀系数cu≥5,首层冲压后固体体积率≥83%,最终冲压后固体体积率≥90%。

42.在一切准备工作就绪后,即可进行毛石抛填。当软土地层较平坦时,采用山推及挖掘机配合从路堤中心呈等腰三角形向前抛填,渐次向两侧对称抛填至全宽,使泥沼或软土向两侧挤出。若鱼塘或淤泥软基区域较小时,在抛石过程中可进行抽水或清理淤泥等工作。当软土地层横坡陡于1:10时应自高侧向低侧抛投,并适当在低侧边部多抛填,使低侧边部约有1-2m的平台顶面,待毛石抛出软土面或水面0.5

‑‑

1米后,用较小石块填塞垫平,用重型压路机压实至稳定。稳定与否可根据压路机碾压时观察有无碾压回弹现象或下沉产生,若无,即视为抛填毛石已经碾压至稳定状态。抛石挤淤完成且经验收后,随后进行土工合成材料处治层的施工。先在经碾压稳定的片石表面上铺设10cm厚的碎石和10cm厚砂,碾压密实后,铺设土工隔栅,进行路基填筑。土工格栅采用尼龙绳缝接或u形钉连接等方法连接为一整体,铺设完一层土工格栅后及时填筑,此时填料不能直接卸在土工格栅上,必须卸在已摊铺完毕的路基面上,填筑按“先两边,后中间”的原则进行。至此下部结构施工完毕。

43.上部填筑山皮石,应按照试验段得出数据进行摊铺,每层摊铺厚度40cm为宜松浦系数为1.3,松浦完成后采用20t震动压路机进行初压,待压实初步具备强夯条件时,随即采用25kj冲击压路机进行强夯,车速控制在10-15km/h,当一轮冲压无沉降量时结束碾压,首层冲碾后山皮石垫层固体体积率应不小于83%。碾压结束后地基反应模量测试结果均能达到使用要求(60mn/m3),由于25kj冲击压路机的作用深度能够达到5m,随着结构层厚度的增加,地基反应模量有所增长,固体体积率同样不断增加至少能达到90%以上。

44.施工至最后一层时需要严格控制山皮石最大粒径,在碾压过程中需要分片区采用挖掘机配合人工配合进行两次精整平,最终达到高低误差不大于1cm时即可,随后采用三钢轮压路机以1.5-1.7km/h对其进行静压2-3遍。同时需注意在每层施工完成后进行相应的养生工序。

45.如图1

46.根据测量边线对湖泊、软基路床进行抛石挤淤,低层采用大块石料且以片石最优,同时通过抛石方量同测量勘探数据进行对比,确保数据对应一致。毛石填至水面或淤泥软基上超过1.0m后采用小粒径碎石勾缝并采用震动压路机反复碾压,待无明显变化及沉降后铺设10cm厚碎石垫层及10cm中砂,采用25kj冲击压路机进行强夯,并洒水养护。达到试验段沉降数据后进行后续土工格栅安装工作,沿加固方向人工拉开、拉紧,保证平顺、无褶皱、连续完整。

47.同时根据放坡需要,毛石顶部需有≧1m台阶且方向內倾3%。

48.根据试验段得出相关施工数据,采用25kj冲击夯进行碾压,每层摊铺完成厚度以40cm为宜,松浦系数综合评估后采用1.3的系数,每层摊铺后坡度控制在2%,能够同时满足养护以及排水需求。强夯变数根据实验数据确定,轮迹印要达到50%以上的重合率,直至无明显轮迹印且冲压后的固体体积率达到90%以上即可进入下道工序,若降雨过后需重新对山皮石进行复压,以确保施工质量。

49.而最后一层山皮石施工时要多进行一次精整平,及2次精整,在第一次精整压实完成后,人工配合挖掘机进行挖补填充,但不得采用薄层贴补,需整块挖除换填细料,完成2次精整平后再对其进行强夯,最后采用三钢轮压路机对表面进行收光碾压,碾压变数2-3遍为宜。

50.同时在施工过程中边坡随压随刷,并尽早撒布草种,道路整体采用有组织排水为宜。

51.本发明具有的优点和积极效果是:由于采用上述技术方案,使用材料便于就地取材,由于我国属于多山多丘陵地貌,大多数地区石料、山皮石较为丰富,故而就地取材,集中购买材料较为方便,从而不易受材料限制造成物价上涨且进料困难;由于底层采用大块毛石石料,过程中有小粒径碎石嵌缝,其结构模式简洁且稳定性良好,同时可以极大的减小冻融以及水位变化对路床部分造成的影响;上层采用山皮石分层强夯,稳定性同样得到保障,因工序较为简单,施工进度较快,能够较为集中突击部分施工段落;采用25kj冲击性压路机强夯压实效果更加,尤其面对此类施工作业面,一般远离居民区,从而使震动、噪音的影响减到最小,同时拥有较大施工作业面,能够更好的提高效率,且作用深度足够,能够对下层路床进行不强夯实;整体施工效益较好。因所需作业人员少,材料集中大批量供应价位更低,施工进度更快成本节约,多项综合考虑,能够对项目成本有着极大的节约。

52.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1