自动恒温控制道路标线施工环保型双缸热熔釜的制作方法

1.本实用新型涉及热熔釜技术领域,尤其涉及自动恒温控制道路标线施工环保型双缸热熔釜。

背景技术:

2.目前道路标线施工普遍采用热熔标线。热熔标线施工时将热熔标线涂料投入热熔釜内加热,待涂料熔化后放入标线施工推车内,进行施工。目前标线施工热熔釜普遍采用液化气灶头或柴油灶头加热。由于液化气灶头加热效率底及液化气外出施工携带不便。柴油灶头釜,操作较为麻烦,依靠人工手动点火,人工通过阀门调整控制油量及风量实现加热。灶火调整极为不便。料温难以保证其处于恒定施工温度范围,容易造成热熔涂料烧过变质或料温不足,严重影响了施工质量。目前以上两种釜均采用人工向釜内添加热熔涂料及操控液压换向阀手柄实现搅拌。施工料温依靠人工对釜热熔涂料仓壁的温度表观察及对涂料流动性状态判定,决定是否放料施工,施工过程全靠人工经验把控。很难实现施工料温的恒定把控,严重影响到施工质量。并且人工技能要求较高,劳动强度较大。在施工过程中燃料燃烧及热熔涂料加热过程中产生大量的浓烟废气直接排放造成环境污染.鉴于以上缺陷,实有必要设计自动恒温控制道路标线施工环保型双缸热熔釜,实现热熔涂料料温自动调整始终处于指定的温度区间内施工。可根据热熔涂料仓内涂料的多少,自动添加涂料,免去人工上机添加涂料的繁琐劳动。对施工过程中产生的废气污染物处理,降低施工过程中污染物的排放。

技术实现要素:

3.本实用新型所要解决的技术问题在于:提供自动恒温控制道路标线施工环保型双缸热熔釜,来解决背景技术提出的问题。

4.为解决上述技术问题,本实用新型的技术方案是:自动恒温控制道路标线施工环保型双缸热熔釜,包括釜体独立称重底架,所述的釜体独立称重底架顶部后端左右两侧固设有主釜体搅拌加热净化系统,前段设有程控系统,所述的釜体独立称重底架后端通过连接件连接柴油机动力系统,两套所述的主釜体搅拌加热净化系统及程控系统安装于釜体独立称重底架上,通过连接件与独立的柴油机动力系统连接构成,所述的主釜体搅拌加热净化系统由釜体框架结构、釜底全封闭加热保温仓、程控燃烧机、热熔涂料仓、液压搅拌机构、热熔涂料粉尘及废气处理模块、燃烧废气及柴油机废气净化模块、温度控制采集模块、自动上料机构、人工投料观测口、柴油机废气管接入口组成,所述的釜体料仓中心固设有液压搅拌机构,所述的液压搅拌机构由底部固设有搅拌轴、搅拌叶片及上端的液压马达组成,所述的温度控制采集模块由温度采集传感器,传感机保护装置,数据处理板构成,所述的釜体独立称重底架上设有称重传感器及穿线槽,所述的主釜体搅拌加热净化系统底部设有釜底全封闭加热保温仓,所述的釜底全封闭加热保温仓上中心部设有热熔涂料仓,所述的热熔涂料仓中部设有液压搅拌机构,所述的主釜体搅拌加热净化系统顶部前端设有热熔涂料粉尘

及废气处理模块和燃烧废气及柴油机废气净化模块,左右两侧分别设有上料机构和温度控制采集模块,后端设有人工投料观测口,所述的柴油机动力系统由动力系统底架、柴油机、液压齿轮泵、直流发电机、柴油机启动电瓶、液压油箱、柴油机电启动控制盒、液压多路阀、大容量燃料油箱、逆变器及继电器电控箱、液压多路控制阀组成,所述的柴油机动力系统中段设有柴油机,柴油机左侧设有柴油机电启动控制盒、柴油机启动电瓶及上机踏步,柴油机右侧设有直流发电机及液压油箱,柴油机前端设有液压齿轮泵,所述的柴油机动力系统上部前端左侧设有逆变器及继电器电控箱,右侧设有大容量燃料油箱,所述的大容量燃料油箱顶部固设有液压控制多路阀。

5.更进一步的,所述的主釜体搅拌加热净化系统其釜体框架结构上部前段的燃烧废气及柴油机废气净化模块和热熔涂料粉尘及废气净化模块、左右两侧分别设有上料机构和温度控制采集模块,后端设有人工投料观测口,其釜体框架结构前侧下部设有出料口,出料口下部设有料门加热燃烧观测口,后侧下部设有程控燃烧机安装口并安装程控燃烧机。

6.更进一步的,所述的釜体框架结构由热熔涂料仓、釜底全封闭加热保温仓、釜体支撑架、料门加热口、柴油机消音器组成,其釜体料仓外部固设有釜体支撑架,所述的釜体料仓底部固设有釜底全封闭加热保温仓,所述的釜体料仓前端固设有出料口,出料口下部料门加热燃烧情况观测口,所述的釜体料仓后端外侧固设有柴油机消音器。

7.更进一步的,所述釜底全封闭加热保温仓底部铺设硅酸铝陶瓷纤维炉窑耐高温挡火板将程控燃烧机喷出的火焰及热量折射于热熔涂料仓底部加热,加热仓外侧设有隔热保温层。

8.更进一步的,所述程控燃烧机采用程序控制自动点火熄火、燃料的投放量及风量的协调,使燃烧更加充分。

9.更进一步的,所述的热熔涂料粉尘及废气处理模块采内部由蜂窝型活性炭以及蜂窝状阻燃活性炭纤过滤棉组合而成。

10.更进一步的,所述的燃烧废气及柴油机废气净化模块内部由doc过滤器以及dpf过滤器组成。

11.更进一步的,所述的程控系统由程控模块由工业plc及触摸屏及程控软件、开关按钮结合温度控制采集模块、釜体独立称重底架、自动上料机构、程控燃烧机及逆变器及继电器电控箱由控制线路连接构成。

12.更进一步的,所述的逆变器及继电器电控箱由直流转220v交流大功率逆变器、继电器等电子器材构成。

13.更进一步的,所述的釜体独立称重底架由左釜称重座、右釜称重座、称重传感器以及穿线槽组成。

14.与现有技术相比,该自动恒温控制道路标线施工环保型双缸热熔釜,采用程序控制燃烧机自动启停熄火以及燃料投放量及风量精准控制,使燃烧更充分,热效利用率更高。结合温度控制采集模块实现热熔涂料施工温度区间的自动恒定控制,有效保证了施工质量,提高了施工效率,减少了燃料的消耗,釜体独立称重底架及自动上料机构可实现釜仓内热熔涂料到少的实时监控反馈,可实现根据釜内涂料多少自动添加热熔涂料,免去了人工上机观测料仓内涂料多少及人工添加热熔涂料,解放了劳动力,热熔涂料粉尘及废气处理模块可有效对热熔涂料中石油树脂加热过程中产生的油烟、粉尘及有机废气进行吸附处

理,燃烧废气及柴油机废气净化模块可降低ch、co排放,氧化燃油捕集氧化pm,有效处理施工过程中产生的废气对环境的污染。

附图说明

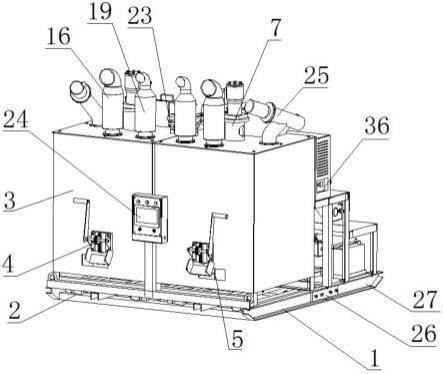

15.图1是自动恒温控制道路标线施工环保型双缸热熔釜的主视立体图;

16.图2是自动恒温控制道路标线施工环保型双缸热熔釜的后视立体图;

17.图3是釜体独立称重底架的立体图;

18.图4是主釜体搅拌加热净化系统的主视立体图;

19.图5是主釜体搅拌加热净化系统的剖视图;

20.图6是主釜体搅拌加热净化系统的后视立体图;

21.图7是主釜体搅拌加热净化系统的主视图及局部剖视图;

22.图8是釜体框架内部立体图;

23.图9是动力系统底架俯视图。

24.釜体独立称重底架1、称重传感器2、釜体框架结构3、出料口4、料门加热燃烧观测口5、热熔涂料仓6、液压搅拌机构7、釜底全封闭加热保温仓8、硅酸铝陶瓷纤维炉窑耐高温挡火板9、程控燃烧机安装口10、程控燃烧机11、隔热保温层12、釜体支撑架13、柴油机废气管接入口14、柴油机消音器15、热熔涂料粉尘及废气处理模块16、蜂窝型活性炭17、蜂窝状阻燃活性炭纤过滤棉18、燃烧废气及柴油机废气净化模块19、doc过滤器20、dpf过滤器21、人工投料观测口22、温度控制采集模块23、程控系统24、自动上料机构25、连接件26、动力系统底架27、柴油机28、液压齿轮泵29、直流发电机30、柴油机启动电瓶31、液压油箱32、柴油机电启动控制盒33、上机踏步34、大容量燃料油箱35、逆变器及继电器电控箱36、液压多路控制阀37。

25.如下具体实施方式将结合上述附图进一步说明。

具体实施方式

26.在下文中,阐述了多种特定细节,以便提供对构成所描述实施例基础的概念的透彻理解。然而,对本领域的技术人员来说,很显然所描述的实施例可以在没有这些特定细节中的一些或者全部的情况下来实践。在其他情况下,没有具体描述众所周知的处理步骤。

27.如图1、图2、图3、图4、图5、图6、图7、图8、图9所示,自动恒温控制道路标线施工环保型双缸热熔釜由两套主釜体搅拌加热净化系统及程控系统24安装于釜体独立称重底架上,通过连接件26与独立的柴油机动力系统连接构成。

28.所述的釜体独立称重底架1内部左侧固设有左釜称重座,所述的釜体称重底座内部右侧固设有右釜称重座,所述的左釜称重座以及右釜称重座底部固设有若干件数量的称重传感器2,各自固设有穿线槽。

29.所述的主釜体搅拌加热净化系统由釜体框架结构3、热熔涂料仓6、液压搅拌机构7、釜底全封闭加热保温仓8、程控燃烧机安装口10、程控燃烧机11、柴油机废气管接入口14、热熔涂料粉尘及废气处理模块16、燃烧废气及柴油机废气净化模块19、温度控制采集模块23、自动上料机构25、人工投料观测口22组成,所述的釜体框架结构设有釜体支撑架13、柴油机消音器15及釜底全封闭加热保温仓8,所述的全封闭加热保温仓底部铺设有硅酸铝陶

瓷纤维炉窑耐高温挡火板9,所述的釜底全封闭加热保温仓外侧设有隔热保温层12,所述的釜底全封闭加热保温仓中上部设有热熔涂料仓6,所述的热熔涂料仓中设有液压搅拌机构7,所述的釜体料仓底部及外侧设有釜底全封闭加热保温仓8,所述的釜体料仓前端固设有出料口4,出料口下部设有料门加热燃烧观测口5。所述的釜体料仓中心固设有液压搅拌机构7,所述的液压搅拌机构由底部固设有搅拌轴、搅拌叶片及上端的液压马达组成。所述的釜体框架结构上顶设有热熔涂料粉尘及废气处理模块16、燃烧废气及柴油机废气净化模块19、温度控制采集模块23、自动上料机构25、人工投料观测口22。所述的热熔涂料粉尘及废气处理模块内部由蜂窝型活性炭17以及蜂窝状阻燃活性炭纤过滤棉组合18而成。所述的燃烧废气及柴油机废气净化模19块内部由doc过滤器20以及dpf过滤器21组成。所述的温度控制采集模块23由温度采集传感器,传感机保护装置,数据处理板构成。所述的程控系统24由工业plc及触摸屏及程控软件、开关按钮结合。所述的柴油机动力系统由动力系统底架27、柴油机28、液压齿轮泵29、直流发电机30、柴油机启动电瓶31、液压油箱32、柴油机电启动控制盒33、液压多路阀34、大容量燃料油箱35、逆变器及继电器电控箱36、液压多路控制阀37组成。所述的逆变器及继电器电控箱等模块由直流转220v交流大功率逆变器、继电器等电子器材构成。

30.该自动恒温控制道路标线施工环保型双缸热熔釜,柴油机动力系统提供满足程控系统的电力供应及两套独立主釜体搅拌加热净化系统的电力供应和液压搅拌机构7的动力需求,柴油机动力系统是由柴油机28带动液压齿轮泵29抽取液压油箱32的液压油通过液压多路控制阀37提供液压搅拌动力,柴油机28带动直流发电机30对柴油机启动供柴油机启动电瓶31充电,并且通过逆变器及继电器控制箱36将直流电逆变器转换成220伏交流电为程控系统24及程控燃烧机11提供电力供应,大容量燃料油箱35为柴油机及程控燃烧机提供燃料。柴油机电启动控制盒33是对柴油机启停的控制及直流发电机发电情况的监控,上机踏步34可以方便人员上机通过人工投料观测口22观测热熔涂料料仓6及人工加料,主釜体搅拌加热净化系统由柴油机动力系统提供的液压动力通过液压搅拌机构7实现热熔涂料的搅拌,由柴油机动力系统提供的电力供应通过程控系统24控制程控燃烧机11将燃火焰及烧热量喷射于釜底全封闭加热保温仓8内,通过硅酸铝陶瓷纤维炉窑耐高温挡火板9折射到热熔涂料仓6底部及周边为热熔涂料加热,釜底全封闭加热保温仓外侧隔热保温层12有效防止热量外散消耗,程控系统可通过温度控制采集模块23精准采集料温,控制程控燃烧机11的启停实现实现料温自动恒定控制在指定的施工料温范围内,通过出料口4放入划线机实现道路交通标线的施工。程控系统可根据涂料类型自由设定该热熔涂料施工温度区间并实现自动恒温控制,还可通过釜底独立称重底架1上的称重传感器2实时监控热熔涂料仓内剩余涂料的多少,控制自动上料机构25实现的涂料的自动添加,热熔涂料粉尘及废气处理模块16内部的蜂窝型活性炭17和蜂窝状阻燃活性炭纤过滤棉18可有效对热熔涂料中石油树脂加热过程中产生的油烟、粉尘及有机废气进行吸附处理,燃烧废气及柴油机废气净化模块19内部的doc过滤器20及dpf过滤器21可降低ch、co排放,氧化燃油捕集氧化pm,有效处理施工过程中产生的废气对环境的污染。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1