一种在悬臂现浇施工中挂篮荷载试验的辅助装置的制作方法

1.本实用新型涉及一种装置,具体的是涉及一种在悬臂现浇施工中挂篮荷载试验的辅助装置,主要是用于在悬臂现浇施工中挂篮荷载试验,属于建筑施工安全辅助技术领域。

背景技术:

2.一般来说,随着经济的快速增长,高速公路得以迅猛发展,对大跨度桥梁结构的需求也日益增多,在山岭地区跨越深沟、河谷等地段及跨越既有公路、铁路等地段,多采用连续刚构桥梁。连续刚构是由梁和刚架相结合的体系,它是预应力混凝土结构采用悬臂施工法而发展起来的一种新体系。悬臂浇筑法,其特点是无须建立落地支架,无须大型起重与运输机具,主要设备是一对能行走的挂篮。一般挂篮均由专业工厂根据挂篮设计图纸精心加工而成,按相关规范要求,挂篮试拼后,必须进行荷载试验,符合挂篮设计要求后方可正式投入使用。荷载试验的目的是消除结构的非弹性变形、获取弹性变形参数,并检验结构的安全性。

3.通常挂篮的荷载试验为静载试验,试验方法为堆载法,即在挂篮拼装完成后,用水箱加压、砂袋、预制混凝土块等方式加载对挂篮进行试压。通常所采用的方法存在施工周期长、施工成本大、安全隐患大等缺点。如何在确保安全的前提下,缩短施工工期及降低施工成本,成为了挂篮荷载试验研究的新课题。

4.因此,需研制一种操作简易和施工安全性较高的在悬臂现浇施工中挂篮荷载试验的装置是解决上述技术问题的关键所在。

技术实现要素:

5.针对上述背景技术中存在的诸多缺陷与不足,本实用新型对此进行了改进和创新,目的在于提供一种构造简易、设计合理新颖,采用预埋型钢反力架后用千斤顶反压挂篮很好的解决通常挂篮荷载试验存在的许多不安全因素,取得了很好的社会效益及经济效益;同时,主横梁可周转使用一次,成本较低。挂篮荷载试验完成后,拆除简单,提高了现场废品回收利用率,经济环保。

6.为解决上述问题并达到上述的发明目的,本实用新型一种在悬臂现浇施工中挂篮荷载试验的辅助装置是通过采用下列的设计结构以及采用下列的技术方案来实现的:

7.作为本实用新型一种在悬臂现浇施工中挂篮荷载试验的辅助装置的改进,包括预埋型钢反力架(1)和千斤顶(2),

8.所述预埋型钢反力架(1)固定端预埋于预先开设于混凝土(3)上的预埋槽内;

9.所述千斤顶(2)安装于预埋型钢反力架(1)的底部,且千斤顶(2)的上端与预埋型钢反力架(1)相搭接;千斤顶(2)的下端位于挂篮底板的中心位置处。

10.作为本实用新型上述的改进,所述预埋型钢反力架(1)包括主横梁(11) 和长斜撑杆(12),在主横梁(11)与长斜撑杆(12)之间连接有短斜撑杆(13),其中,长斜撑杆(12)的一端连接主横梁(11)上端端面,长斜撑杆(12)的另一端预埋于混凝土(3)内。

11.作为本实用新型上述的进一步改进,所述主横梁(11)是由两根彼此呈平行设置的两根工字钢相互拼搭焊接而成的主支撑构件,在该主支撑构件上间隔设置有多组加劲强板(111),劲强板(111)对称设置于主横梁(11)的两侧。

12.作为本实用新型上述的更进一步改进,所述每组加劲强板(111)是由多块扁平细长的板状体依序成排并列设置而成,相邻的两块加劲强板(111)之间的间距相同或是不同,且多组加劲强板(111)分别位于主横梁(11)与长斜撑杆 (12)和短斜撑杆(13)的连接处。

13.作为本实用新型上述的又进一步改进,所述加劲强板(111)的一端与主横梁(11)的上端翼板连接,另一端与主横梁(11)的下端翼板连接。

14.作为本实用新型上述的再进一步改进,所述长斜撑杆(12)与主横梁(11) 之间为活动可拆卸连接。

15.作为本实用新型上述的再更进一步改进,所述长斜撑杆(12)整体为两端均设有斜端面的工字钢,该工字钢的下端斜端面上设有连接板(121),连接板 (121)两侧对称开设有多个螺栓孔,螺栓依序穿过该螺栓孔和主横梁(11)翼板上的安装孔后端部通过螺母紧固;

16.该工字钢的下端斜端面上连接有预埋钢板(122),预埋钢板(122)为扁平细长的板状体。

17.作为本实用新型上述的又再更进一步改进,在连接板(121)与长斜撑杆(12) 之间还设置有三角状结构的加强板(123),加强板(123)对称设置于长斜撑杆 (12)两侧,且加强板(123)的一端与连接板(121)连接,另一端与长斜撑杆(12)连接。

18.作为本实用新型上述的又再更加进一步改进,所述短斜撑杆(13)为工字钢,该工字钢的一端与主横梁(11)连接,另一端与长斜撑杆(12)连接,在长斜撑杆(12)的两侧还对称设有加固板(124),加固板(124)一端与短斜撑杆(13)连接,另一端与长斜撑杆(12)。

19.作为本实用新型上述的还更加进一步改进,在预埋型钢反力架(1)和千斤顶(2)的外表面上均从内至外依序设置有注塑层、防锈层和防水层以及警示层,警示层上涂有荧光粉。

20.本实用新型与现有技术相比所产生的有益效果是:

21.1、采用预埋型钢反力架后用千斤顶反压挂篮很好的解决通常挂篮荷载试验存在的许多不安全因素,取得了很好的社会效益及经济效益;

22.2、本实用新型整个试验仅需要四台400t千斤顶同时对称加载,施工人员、施工材料、机具设备投入少,一般仅需要4个工人就可完成挂篮荷载试验的操作,操作简单可靠,在加载过程中,人员均在已施工完毕的1#块内操作,能确保操作人员的安全;

23.3、本实用新型通过在千斤顶下设置了横向分配梁及大块钢模板,将受力方式进行有效转换,尽量模拟设计工况和施工工况;

24.4、本实用新型用千斤顶能比较精确的加载,挂篮荷载试验精度高,减少了人为加载的误差;

25.5、本实用新型主横梁可周转使用一次,成本较低。挂篮荷载试验完成后,拆除简单,提高了现场废品回收利用率,经济环保;

26.6、采用预埋型钢反力架后用千斤顶反压挂篮很好的解决通常挂篮荷载试验存在的许多不安全因素,取得了很好的社会效益及经济效益;

27.7、本实用新型的外部上涂防锈层和防水层,因此可以防止生锈的同时也延长了整

个装置的使用寿命,实现环保的同时也节省了资源,同时,在装置的外部涂有可以自发光的荧光材料,可以在夜间或者黑暗室内以及地下施工环境清楚地标示该装置的位置,能有效地起到安全提示的作用,提高醒目度,易于人们辨别,增加施工和生活中的安全性。

附图说明

28.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,其中:

29.图1是本实用新型的整体结构示意图之一;

30.图2是本实用新型的整体结构示意图之二;

31.图3是本实用新型的整体结构示意图之三;

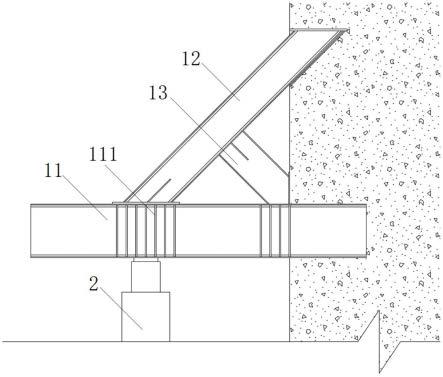

32.图4是本实用新型的使用状态示意图之一;

33.图5是本实用新型的使用状态示意图之二;

34.图6是本实用新型的使用状态示意图之三;

35.图7是本实用新型的使用状态示意图之四;

36.其中,图中标号:1—预埋型钢反力架,11—主横梁,111—加劲强板,12 —长斜撑杆,121—连接板,122—预埋钢板,123—加强板,124—加固板,13 —短斜撑杆;

37.2—千斤顶;

38.3—前梁段混凝土;

39.4—钢板;

40.5—高度调节器;

41.6—纵向反压梁,61—前吊带,62—后吊带,63—后下横梁,64—底纵梁,65—前下横梁;

42.7—挂篮底模板;

43.8—底纵梁;

44.9—挂篮后下横梁。

具体实施方式

45.为了使本实用新型实现的技术手段、创造特征、达成目的与功效易于明白了解,下面结合附图以及具体实施方式对本实用新型的技术方案作更进一步详细的说明,需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

46.如说明书附图所示的一种在悬臂现浇施工中挂篮荷载试验的辅助装置,包括预埋型钢反力架1和千斤顶2,所述预埋型钢反力架1固定端预埋于预先开设于混凝土3上的预埋槽内;

47.所述千斤顶2安装于预埋型钢反力架1的底部,且千斤顶2的上端与预埋型钢反力架1相搭接;千斤顶2的下端位于挂篮底板的中心位置处。

48.进一步的,所述预埋型钢反力架1包括主横梁11和长斜撑杆12,在主横梁 11与长斜撑杆12之间连接有短斜撑杆13,其中,长斜撑杆12的一端连接主横梁11上端端面,长斜撑杆12的另一端预埋于混凝土3内。

49.具体的,所述主横梁11是由两根彼此呈平行设置的两根工字钢相互拼搭焊接而成

的主支撑构件,在该主支撑构件上间隔设置有多组加劲强板111,劲强板111对称设置于主横梁11的两侧。

50.更具体的,所述每组加劲强板111是由多块扁平细长的板状体依序成排并列设置而成,相邻的两块加劲强板111之间的间距相同或是不同,且多组加劲强板111分别位于主横梁11与长斜撑杆12和短斜撑杆13的连接处。

51.还更具体的,所述加劲强板111的一端与主横梁11的上端翼板连接,另一端与主横梁11的下端翼板连接。

52.还更具体的,所述长斜撑杆12与主横梁11之间为活动可拆卸连接。

53.还更具体的,所述长斜撑杆12整体为两端均设有斜端面的工字钢,该工字钢的下端斜端面上设有连接板121,连接板121两侧对称开设有多个螺栓孔,螺栓依序穿过该螺栓孔和主横梁11翼板上的安装孔后端部通过螺母紧固;该工字钢的下端斜端面上连接有预埋钢板122,预埋钢板122为扁平细长的板状体。

54.还更具体的,在连接板121与长斜撑杆12之间还设置有三角状结构的加强板123,加强板123对称设置于长斜撑杆12两侧,且加强板123的一端与连接板121连接,另一端与长斜撑杆12连接。

55.进一步的,所述短斜撑杆13为工字钢,该工字钢的一端与主横梁11连接,另一端与长斜撑杆12连接,在长斜撑杆12的两侧还对称设有加固板124,加固板124一端与短斜撑杆13连接,另一端与长斜撑杆12。

56.进一步的,在预埋型钢反力架1和千斤顶2的外表面上均从内至外依序设置有注塑层、防锈层和防水层以及警示层,警示层上涂有荧光粉。

57.在本实用新型中,在注塑层上注塑有高分子耐磨材料;防锈层包括环氧富锌底漆和氯化橡胶面漆以及位于环氧富锌底漆和氯化橡胶面漆之间的环氧云铁中间漆;防水层为聚氨酯防水涂料;警示层为单一颜色或多种颜色相互混搭的反光警示带或反光色膜或反光漆。

58.同时,在本实用新型中,所指的连接均为固定连接或者是活动连接或可拆卸连接,其中,固定连接为焊接连接或者是直接加工为一体成型结构;活动连接或可拆卸连接为铰接连接、内外螺纹连接、卡口连接、插拔套接或是螺栓组件连接或者是螺钉连接。

59.1、挂篮试压的最大荷载一般可按最大悬浇梁段重量的1.2倍考虑,选择型钢反力架装置的主横梁为双拼i56b的工字钢,长度l=3.5m,埋入长度为0.8m。斜杆为i36b工字钢,下端与主横梁采用高强螺栓连接,上端直接插入预留槽内。

60.2、型钢反力架装置由主横梁、斜杆、千斤顶、钢板、型钢垫板、下

61.分配梁组成。

62.3、型钢反力架装置中为增加构件的刚度,在主横梁及各连接节点处

63.焊接加劲钢板进行增强。

64.4、主横梁埋入混凝土长度为0.8m,第二次使用时将其切割后,反转

65.安装斜杆后,即可进行第二次使用。

66.1、按设计挂篮所需施加荷载,计算并选择预埋型钢的型号,可设置

67.斜杆,减小主横梁型钢的型号和降低预埋横向型钢与混凝土接触点处在受力后开裂的风险。

68.2、在预埋反力架装置时,要避开纵向预应力钢束位置,宜预埋在1#

69.块底板或腹板位置,且应对称设置。

70.3、预埋反力架装置的高度应考虑千斤顶的有效行程。

71.4、千斤顶宜安设在挂篮底板的中心位置,有利于加载时受力均匀。

72.综上所述,本实用新型更为具体的实施方式是:

73.上述设计结构的一种在悬臂现浇施工中挂篮荷载试验的辅助装置在进行使用之前,需要将其加以安装作为备用。

74.具体的安装步骤是:首先,安装预先就准备完成的挂篮;然后,安装型钢反力架的长斜撑杆12和短斜撑杆13安装完成;紧接着,调整挂篮前吊带,使挂篮底模板处于水平状态后锁定挂篮前吊带,在型钢反力架1下方的挂篮底模板7上安装纵向反压梁6,在纵向反压梁6上安装高度调节器5,并根据千斤顶2油缸的最大行程来确定,在高度调节器5顶安装钢板作为垫板;最后,在钢板 4上安装千斤顶2。

75.须注意:悬臂现浇施工工艺中的挂篮为成双设置,相应的以上本实用新型配套安装数量为4套。

76.具体的使用步骤是:在使用前,首先根据配套油压表与千斤顶2标定报告书中的回归方程和挂篮荷载试验所需要预压荷载,计算出在各阶段加载状态下对应的油压表数值加载按0

→

50%

→

80%

→

100%

→

120%五个阶段对应的油压表数值。

77.然后将智能张拉控制器与千斤顶2连接并接通电源,一台主机同步控制四台千斤顶2,按上述计算书中的五个阶段逐步加载,每个阶段进行沉降数据的观测和记录,加载完成后稳压并进行连续观测。完在所有数据采集后即可卸载,卸载不再分级,一次完成。

78.最后,在稳压完成后千斤顶2进行泄压,依次移走千斤顶2,拆除钢板4、高度调节器5、纵向反压梁6,拆除预埋型钢反力架1。

79.具体的使用完毕之后,本专利装置除主横梁11可以重复使用一次外,其他部件是可以重复使用的,具体的步骤是:将主横梁11在与梁段混凝土相接位置切割,将主横梁11反转180度后预埋入下一个需要预压的前一梁段混凝土内,再将拆除的长斜撑杆12和短斜撑杆13连接后,本专利装置又可以再使用一次。第二次使用完毕后,将主横梁11再次切割后就不能再使用,但其他部件仍然可重复使用。

80.最后,需要说明的是,以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1