一种适用于钢混叠合梁预制桥面板的后浇带构造的制作方法

1.本实用新型涉及建筑施工技术领域,具体涉及一种适用于钢混叠合梁预制桥面板的后浇带构造。

背景技术:

2.近年来,随着代表绿色发展、专业化、标准化、信息化、精细化的钢结构桥梁的大规模应用和建造,钢混叠合梁结构在国内公路桥梁中被广泛运用。钢混叠合梁是指桥梁主梁结构采用钢结构框架梁,桥面采用预制钢筋混凝土板的新型结构形式,其中桥面板支承在由钢纵梁和钢横梁构成的格构体系上,通过剪力键的作用与钢梁共同参与受力,这种结构形式良好地结合了钢材的抗拉性能和混凝土的抗压性能,克服了传统钢结构整体刚度小、稳定性差的缺点,同时具有自重轻、跨越能力强、施工便捷、工期短等优点。然而,在钢混叠合梁的负弯矩区,由于普通混凝土的抗裂性差,往往导致桥面产生疲劳裂缝,且难以有效加固,从而影响结构受力及使用寿命,降低结构的耐久性。

3.为了提高了叠合梁桥面板的抗裂能力,在设计施工过程中,常常在相邻预制桥面板之间预留后浇带。通过设置后浇带,能够防止钢筋混凝土桥面板由于自身收缩不均或沉降不均匀产生裂缝。然而,对于钢混叠合梁而言,当桥面设置一定数量的后浇带后,由于钢主梁与混凝土板的不协调变形,以及主梁负弯矩的影响,往往导致后浇带产生裂缝,而这种裂缝往往又难以有效加固,从而影响结构受力及使用寿命,降低结构的耐久性。同时,由于普通混凝土的抗裂性能较差,后浇带开裂也成为此类型桥梁结构在运营期间内的主要病害。

技术实现要素:

4.针对上述技术背景中的问题,本实用新型的目的在于提供一种适用于钢混叠合梁预制桥面板的后浇带构造,通过连续改变后浇带中不同浇筑层的材料组成和结构,综合提升了后浇带的防水、抗裂、以及耐久性能,具有重要的工程应用前景。

5.为了实现以上目的,本实用新型采用的技术方案为:

6.一种适用于钢混叠合梁预制桥面板的后浇带构造,包括后浇带区域以及两侧的预制桥面板,所述预制桥面板靠近后浇带的侧壁边缘设置齿槽,所述后浇带包括自上而下设置的四个混凝土浇筑层,分别为防水层、功能层、结构过渡层和结构层。

7.进一步地,所述防水层采用膨胀型防水混凝土材料,功能层采用白色纤维高性能混凝土,结构层采用普通混凝土材料。

8.进一步地,在所述功能层与结构层之间设置有钢丝网,所述钢丝网嵌入在硬化后的所述结构过渡层内部。

9.更进一步地,所述钢丝网的网孔尺寸小于混凝土大骨料的粒径,并大于混凝土小骨料的粒径,实现所述功能层与结构层的交接处呈现梯度效应,以形成结构过渡层。

10.进一步地,在所述功能层的上表面设置有拉毛处理层,并在上方浇筑所述防水层。

11.更进一步地,所述防水层为c50高强度防水表面层,采用无粗骨料高致密混凝土材料。

12.进一步地,所述后浇带中结构层混凝土浇筑厚为后浇带总厚度的1/2,功能层及结构过渡层的混凝土浇筑厚度为后浇带总厚度的3/8,防水层混凝土厚度为后浇带总厚度的1/8。

13.与现有技术相比,本实用新型具有以下优点:

14.1、本实用新型针对钢混叠合梁的桥面板后浇带易开裂问题,通过对后浇带采用分层浇筑,并通过改变不同混凝土浇筑层的材料组成和结构,从而综合提升后浇带的防水、抗裂、以及耐久性能。

15.2、在预制桥面板铺装时,后浇带两侧的桥面板边缘均设置齿槽,用于增加后浇带混凝土与预制板的接触面积,增强桥面的整体性,避免后浇带与桥面之间产生裂缝。

16.3、本实用新型所提出的钢混叠合梁后浇带构造能够显著增强桥面板在运营期间的抗裂能力及耐久性,大大降低后期桥梁的养护成本。

附图说明

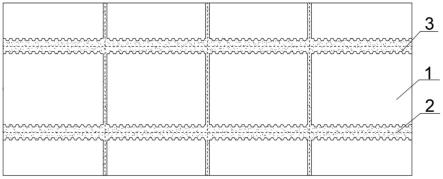

17.图1为本实用新型混凝土后浇带与桥面预制板关系示意图;

18.图2为本实用新型钢混叠合梁后浇带结构示意图。

19.图中标号:1、预制桥面板;2、后浇带;3、齿槽;4、防水层;5、功能层; 6、结构过渡层;7、结构层;8、钢丝网;9、模板。

具体实施方式

20.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

21.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.参见图1、图2,一种适用于钢混叠合梁预制桥面板的后浇带构造,包括后浇带2区域以及两侧的预制桥面板1,所述预制桥面板1靠近后浇带2的侧壁边缘设置齿槽3,所述后浇带2包括自上而下设置的四个混凝土浇筑层,分别为防水层4、功能层5、结构过渡层6和结构层7。

23.在预制桥面板1铺装时,后浇带2两侧的桥面板边缘均设置齿槽3,用于增加后浇带混凝土与预制板的接触面积,增强桥面的整体性,避免后浇带与桥面之间产生裂缝。

24.针对钢混叠合梁的桥面板后浇带易开裂问题,通过对后浇带采用分层浇筑,并通过改变不同混凝土浇筑层的材料组成和结构(防水层4、功能层5、结构过渡层6和结构层7),从而综合提升后浇带的防水、抗裂、以及耐久性能。

25.如图2所示,在本实用新型的一实施例中:

26.所述防水层4采用膨胀型防水混凝土材料,功能层5采用白色纤维高性能混凝土,结构层7采用普通混凝土材料。

27.如图2所示,在本实用新型的一实施例中:

28.在所述功能层5与结构层7之间设置有钢丝网8,所述钢丝网8嵌入在硬化后的所述结构过渡层6内部。

29.具体地,所述钢丝网8的网孔尺寸小于混凝土大骨料的粒径,并大于混凝土小骨料的粒径,实现所述功能层5与结构层7的交接处呈现梯度效应,以形成结构过渡层6。

30.具体实施,在混凝土分层浇筑中,利用钢丝网8将功能层5混凝土和结构层7混凝土隔开,确保功能层5混凝土和结构层7混凝土之间大骨料不窜料,小骨料少量融合,通过功能层混凝土和结构层混凝土的融合作用形成结构过渡层6。

31.在本实用新型的一实施例中:

32.在所述功能层5的上表面设置有拉毛处理层,并在上方浇筑所述防水层4。

33.具体地,所述防水层4为c50高强度防水表面层,采用无粗骨料高致密混凝土材料。提高了硬化后材料的抗渗性。具体地,还可以掺入一定量膨胀纤维介质材料,以提高后浇带2表层硬化后的抗渗及抗裂能力。

34.在本实用新型的一具体实施例中:

35.所述后浇带2中结构层7混凝土浇筑厚为l/2(其中l表示后浇带总厚度),功能层5及结构过渡层6的混凝土浇筑厚度为后浇带总厚度的3l/8,防水层4 混凝土厚度为后浇带总厚度的1l/8。

36.施工过程:

37.后浇带施工时,先架设模板9,再浇筑底部的c50混凝土结构层7,将钢丝网8作为压印模具放置于结构层7表面,通过人工按压钢丝网8形成网格形界面过渡区,接着均匀浇筑含纤维的高性能混凝土功能层5,在自重作用下,功能层5内混凝土会在界面过渡区与下层结构层7材料均匀融合并渗透,形成结构过渡区6;对功能层5表面进行适当拉毛处理,浇筑c50高强度防水表面层,该防水层4材料采用无粗骨料高致密混凝土,提高了硬化后材料的抗渗性。

38.本实用新型所提出的钢混叠合梁后浇带构造能够显著增强桥面板在运营期间的抗裂能力及耐久性,大大降低后期桥梁的养护成本。

39.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1