一种车位锁复合材料底座的制作方法

1.本实用新型涉及车位锁技术领域,尤其涉及一种车位锁复合材料底座。

背景技术:

2.目前,随着汽车保有量的增多,停车位的缓慢增加给停车带来了极大的压力,因此经常性的会出现停车位被占的情况发生。为了解决停车位被占问题,往往会在停车位上设置车位锁,有些车位锁采用了简单的组装形式,通过手动操作实现上锁与解锁。有些车位锁采用遥感控制方式对车位锁进行操作,这种车位锁需要对限位臂进行电动控制,通常由电池供电的电机完成,这会增加底座的厚度,对于某些底盘较低的车甚至会对底盘产生剐蹭,由于车位锁放置在地面上,偶尔会被车轮轧到,甚至会因底座受力集中引起电池损坏。

3.也就是说,现有技术中具有动力系统的车位锁在实际应用过程中,可能由于车辆辗压或剐蹭而造成车位锁的底座局部损坏。但是,由于现有技术中的车位锁底座结构不合理,底座局部损坏后仅能整体更换,增大了车位锁的维护成本。

技术实现要素:

4.本实用新型提供的一种车位锁复合材料底座,解决了现有技术中车位锁的底座无法局部更换,造成车位锁维护成本高的技术问题。

5.解决上述技术问题采用的一些实施方案包括:

6.一种车位锁复合材料底座,包括金属底板,所述金属底板设置有金属支撑器,所述金属支撑器的内侧设置有橡胶层,所述金属支撑器的外侧设置有塑料层;

7.所述金属支撑器包括顶部支撑片、侧部支撑筒以及底部支撑片,所述侧部支撑筒插接于所述底部支撑片,所述底部支撑片设置有与所述侧部支撑筒配合的插槽,所述插槽将所述底部支撑片分为内侧支撑部和外侧支撑部,所述内侧支撑部和所述外侧支撑部的宽度相等,所述侧部支撑筒的上端设置有装配棱,所述顶部支撑片设置有与所述装配棱配合的装配槽;

8.所述橡胶层设置有折弯部,所述折弯部形成腔体,所述顶部支撑片的一部分以及所述塑料层的一部分均位于所述腔体内。

9.在实际应用过程中,金属底板可以通过膨胀螺钉固定于地面,在底座内可以设置车位锁的驱动系统,底座上还可以设置摇臂,摇臂由驱动系统驱动工作。

10.车位锁的底座受到剐蹭或辗压时,金属支撑器起到支撑功能,防止安装于底座内部的驱动系统被损坏。塑料层起到保护金属支撑器的功能,当底座发生剐蹭时,塑料层先损坏,此时,剐蹭可能不会损坏金属支撑器。当金属支撑器同时被损坏时,由于金属支撑器包括顶部支撑片、底部支撑片以及侧部支撑筒三部分,三个部分中最容易损坏的是侧部支撑筒,因此,底部支撑片与侧部支撑筒采用插接方式连接,顶部支撑片与侧部支撑筒也采用插接方式连接。金属支撑器的其中一个部分被损坏后,可以方便地单独更换,不需要更换底座整体,降低了底座的维护成本。

11.通过设置顶部支撑片、侧部支撑筒以及底部支撑片,金属支撑器的其中一个部分损坏后不需要整体更换,降低了底座的维护成本。

12.作为优选,所述底部支撑片通过螺钉固定于所述金属底板,所述底部支撑片设置有螺孔,所述金属底板设置有穿设螺钉的通孔。

13.本方案中,底部支撑片与金属底板易于装配,并且,金属底板和底部支撑片均可以方便地更换。

14.作为优选,所述插槽的深度不小于所述侧部支撑筒的厚度。

15.本方案中,侧部支撑筒进入插槽内的深度合理,侧部支撑筒承受作用力时,由于侧部支撑筒在插槽内的深度合理,插槽受力均匀,进而使得底部支撑片受力均匀,底部支撑片不易损坏。

16.作为优选,所述装配槽的深度不小于所述装配棱的厚度,所述装配棱与所述侧部支撑筒为一体式结构。

17.本方案中,装配棱与装配槽配合后,顶部支撑片与侧部支撑筒连接强度高,顶部支撑片与侧部支撑筒不易脱离。

18.作为优选,所述侧部支撑筒和所述顶部支撑片均设置有孔体,所述孔体分别贯通所述侧部支撑筒、所述顶部支撑片。

19.本方案中,通过设置孔体,减轻了金属支撑器的重量,并且,降低了金属支撑器的制造成本。

20.作为优选,所述橡胶层包括粘接于所述侧部支撑筒的筒部和粘接于所述顶部支撑片的环部,所述筒部与所述环部为一体式结构,所述折弯部与所述环部为一体式结构,所述折弯部设置于所述环部远离所述筒部的一端,所述顶部支撑片和所述塑料层均设置有中间孔,所述折弯部通过所述中间孔延伸出所述塑料层。

21.本方案中,通过设置橡胶层结构合理,橡胶层可以起到缓冲功能,金属支撑器与安装于底座内的其它部件由橡胶层隔开,安装于底座内的其它部分不易损坏。安装于底座内的其它部件可以是车位锁的驱动系统。

22.作为优选,所述塑料层包括粘接于所述侧部支撑筒的中间筒,所述中间筒的下端设置有下折边,所述中间筒的上端设置有上折边,所述上折边的一部分位于所述腔体内。

23.本方案中,塑料层与金属固定环易于装配,并且,塑料层强度高,在实际应用过程中塑料层不易损坏。

24.作为优选,所述下折边粘接于所述底部支撑片,所述下折边与所述中间筒为一体式结构,所述上折边与所述中间向为一体式结构,所述塑料层内包裹有金属网。

25.本方案中,通过设置金属网,进一步提高了塑料层的强度,塑料层不易损坏。

26.作为优选,所述金属底板设置有固定环,所述固定环内设置有固定槽,所述固定槽包括与所述底部支撑片配合的第一部分和与所述下折边配合和第二部分,所述固定环通过螺钉固定于所述金属底板。

27.本方案中,塑料层以及金属支撑器与金属底板连接强度高,并且,金属支撑器以及塑料层在金属底板上不易于错位。

28.作为优选,所述中间筒的外壁上均布有筋板,所述筋板与所述中间筒为一体式结构。

29.本方案中,筋板的设置进一步提高了塑料层的强度。

30.相对于现有技术,本实用新型提供的车位锁复合材料底座具有如下优点:

31.在实际应用过程中,金属底板可以通过膨胀螺钉固定于地面,在底座内可以设置车位锁的驱动系统,底座上还可以设置摇臂,摇臂由驱动系统驱动工作。

32.车位锁的底座受到剐蹭或辗压时,金属支撑器起到支撑功能,防止安装于底座内部的驱动系统被损坏。塑料层起到保护金属支撑器的功能,当底座发生剐蹭时,塑料层先损坏,此时,剐蹭可能不会损坏金属支撑器。当金属支撑器同时被损坏时,由于金属支撑器包括顶部支撑片、底部支撑片以及侧部支撑筒三部分,三个部分中最容易损坏的是侧部支撑筒,因此,底部支撑片与侧部支撑筒采用插接方式连接,顶部支撑片与侧部支撑筒也采用插接方式连接。金属支撑器的其中一个部分被损坏后,可以方便地单独更换,不需要更换底座整体,降低了底座的维护成本。

33.通过设置顶部支撑片、侧部支撑筒以及底部支撑片,金属支撑器的其中一个部分损坏后不需要整体更换,降低了底座的维护成本。

34.通过设置折弯部,折弯部可以起到固定塑料层以及顶部支撑片的功能,塑料层与顶部支撑片不易错位。

35.复合材料底座是指底座采用至少两种不同的材料制成,以使底座在局部损坏后可以方便地更换。例如,本方案中的底座包括橡胶层和金属底座,橡胶层、金属底座均可以单独更换。

附图说明

36.出于解释的目的,在以下附图中阐述了本实用新型技术的若干实施方案。以下附图被并入本文本并且构成具体实施方案的一部分。在一些情况下,以框图形式示出了熟知的结构和部件,以便避免使本实用新型主题技术的概念模糊。

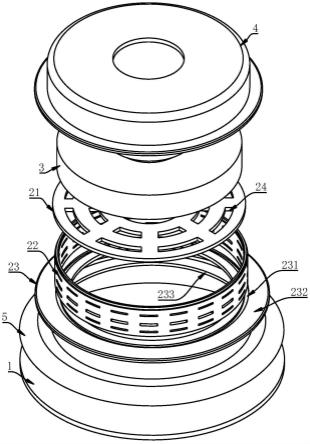

37.图1为车位锁复合材料底座的内部结构示意图。

38.图2为车位锁复合材料底座的内部结构爆炸示意图。

39.图3为车位锁复合材料底座的示意图。

40.图4为车位锁复合材料底座第一方向的爆炸图。

41.图5为车位锁复合材料底座第二方向的爆炸图。

42.图6为顶部纺锤体片的示意图。

43.图7为侧部支撑筒与底部支撑片装配后的示意图。

44.图中:

45.1、金属底板。

46.2、金属支撑器,21、顶部支撑片,211、装配槽,22、侧部支撑筒,221、装配棱,23、底部支撑片,231、插槽,232、内侧支撑部,233、外侧支撑部,24、孔体。

47.3、橡胶层,31、折弯部,311、腔体,32、筒部,33、环部。

48.4、塑料层,41、中间筒,42、下折边,43、上折边。

49.5、固定环,51、固定槽。

具体实施方式

50.下面示出的具体实施方案旨在作为本实用新型主题技术的各种配置的描述,并且,不旨在表示本实用新型主题技术可被实践的唯一配置。具体实施方案包括具体的细节旨在提供对本实用新型主题技术的透彻理解。然而,对于本领域的技术人员来说将清楚和显而易见的是,本实用新型主题技术不限于本文示出的具体细节,并且,可在没有这些具体细节的情况下被实践。

51.参照图1至图7所示,一种车位锁复合材料底座,包括金属底板1,所述金属底板1设置有金属支撑器2,所述金属支撑器2的内侧设置有橡胶层3,所述金属支撑器2的外侧设置有塑料层4;

52.所述金属支撑器2包括顶部支撑片21、侧部支撑筒22以及底部支撑片23,所述侧部支撑筒22插接于所述底部支撑片23,所述底部支撑片23设置有与所述侧部支撑筒22配合的插槽231,所述插槽231将所述底部支撑片23分为内侧支撑部232和外侧支撑部233,所述内侧支撑部232和所述外侧支撑部233的宽度相等,所述侧部支撑筒22的上端设置有装配棱221,所述顶部支撑片21设置有与所述装配棱221配合的装配槽211;

53.所述橡胶层3设置有折弯部31,所述折弯部31形成腔体311,所述顶部支撑片21的一部分以及所述塑料层4的一部分均位于所述腔体311内。

54.橡胶层3也可以采用其它具有弹性变形能力的材料替代。在金属支撑器2被损坏后,橡胶层3可能被挤压至与底座内设置的驱动系统接触,由于橡胶层3具有弹性变形能力,即使橡胶层3与驱动系统接触,驱动系统也不易被损坏。

55.在一些实施例中,所述底部支撑片23通过螺钉固定于所述金属底板1,所述底部支撑片23设置有螺孔,所述金属底板1设置有穿设螺钉的通孔。螺钉可以从金属底板1远离金属支撑器2的一侧安装。

56.所述插槽231的深度不小于所述侧部支撑筒22的厚度。

57.所述装配槽211的深度不小于所述装配棱221的厚度,所述装配棱221与所述侧部支撑筒22为一体式结构。

58.所述侧部支撑筒22和所述顶部支撑片21均设置有孔体24,所述孔体24分别贯通所述侧部支撑筒22、所述顶部支撑片21。

59.在一些实施例中,所述橡胶层3包括粘接于所述侧部支撑筒22的筒部32和粘接于所述顶部支撑片21的环部33,所述筒部32与所述环部33为一体式结构,所述折弯部31与所述环部33为一体式结构,所述折弯部31设置于所述环部33远离所述筒部32的一端,所述顶部支撑片21和所述塑料层4均设置有中间孔,所述折弯部31通过所述中间孔延伸出所述塑料层4。

60.为了使橡胶层3易于更换,可以采用点状粘接方式进行粘接,即橡胶层3与金属支撑器2之间仅具有若干个粘接点,以使橡胶层3或金属支撑器2被损坏后,可以方便地使橡胶层3与金属支撑器2脱离。

61.在一些实施例中,所述塑料层4包括粘接于所述侧部支撑筒22的中间筒41,所述中间筒41的下端设置有下折边42,所述中间筒41的上端设置有上折边43,所述上折边43的一部分位于所述腔体311内。

62.所述下折边42粘接于所述底部支撑片23,所述下折边42与所述中间筒41为一体式

结构,所述上折边43与所述中间向为一体式结构,所述塑料层4内包裹有金属网。

63.所述金属底板1设置有固定环5,所述固定环5内设置有固定槽51,所述固定槽51包括与所述底部支撑片23配合的第一部分和与所述下折边42配合和第二部分,所述固定环5通过螺钉固定于所述金属底板1。

64.所述中间筒41的外壁上均布有筋板,所述筋板与所述中间筒41为一体式结构。

65.筋板的数量不做限定,可以自由选择。筋板的数量越多,塑料层4的强度就越高。

66.以上对本实用新型主题技术方案以及相应的细节进行了介绍,可以理解的是,以上介绍仅是本实用新型主题技术方案的一些实施方案,其具体实施时也可以省去部分细节。

67.另外,在以上实用新型的一些实施方案中,多个实施方案存在组合实施的可能,各种组合方案限于篇幅不再一一列举。本领域技术人员在具体实施时可以根据需求自由结合实施上述实施方案,以获得更佳的应用体验。

68.本领域技术人员在实施本实用新型主题技术方案时,可以根据本实用新型的主题技术方案以及附图获得其它细节配置或附图,显而易见地,这些细节在不脱离本实用新型主题技术方案的前提下,这些细节仍属于本实用新型主题技术方案涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1