自适应结构的路面坑槽修补施工设备及修补施工方法与流程

本发明涉及路面养护设备领域,特别是涉及自适应结构的路面坑槽修补施工设备及修补施工方法。

背景技术:

1、水泥混凝土路面是指以水泥混凝土为主要材料做面层的路面,简称混凝土路面。水泥混凝土路面在受到交通荷载的增加和路面施工质量等因素影响,路面易出现坑槽、裂缝等病害,部分病害甚至会进一步恶化。若未得到及时维护,在车辆荷载与雨水耦合作用下,病害发展速度加快,甚至会进一步损害路面基层,导致面板易出现严重唧泥、错台、不均匀沉降等严重病害,严重影响行车舒适和安全。

2、目前常用的板角断裂、破碎板以及坑槽等病害修补方法有填料修补和挖补修补两种,修补材料可为与原路面相同的水泥基复合修补材料,也可为沥青混凝土修补材料,这几种方法新料和旧料之间的粘结力不足导致修补后道路质量会受到影响。为解决上述技术问题,专利cn114960337b公开了一种路面坑槽修补用三维网垫,通过三维网垫中的二维平面网络和三维节点对修补新料提供二维和三维侧向约束,网格与修补料之间产生嵌锁作用,限制修补料的移动,提高结合面处混合料的稳定性和接触面的粘结力,提高道路质量、延长路面使用寿命。然而,该专利采用的二维平面网络为正多边形结构,实际应用时基本上所有的路面坑槽都是异形的,将该专利中的正多边形二维平面网络放入坑槽内必然会产生二维平面网络与坑槽内边缘间距过大的问题,进而导致对该部分间距区域的修补新料提供的二维和三维侧向约束力不足,因此该专利并不适合实际的混凝土路面板角断裂、破碎板以及坑槽等病害处治。

3、有鉴于此,如何提供一种能够与异形路面坑槽相适配的路面坑槽修补用三维网垫,是本领域人员亟需解决的技术问题。

技术实现思路

1、本发明的目的是提供自适应结构的路面坑槽修补施工设备及修补施工方法,以解决现有技术存在的问题,可实现三维网垫与异形路面坑槽相适配。

2、为实现上述目的,本发明提供了如下方案:本发明提供一种水泥混凝土路面坑槽修补施工设备,包括:

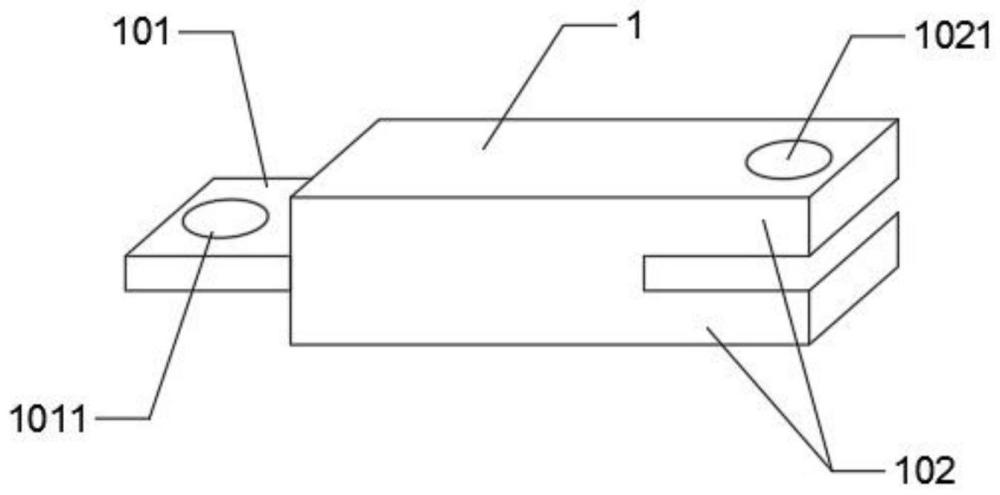

3、连接块,所述连接块一端向外延伸形成卡接部,所述卡接部贯穿上下表面设置有第一安装孔,所述连接块的另一端向内凹陷形成卡合部,所述卡合部自上而下贯穿形成第二安装孔;一个所述连接块的卡接部能够卡入另一个所述连接块的卡合部内且所述第一安装孔能够与所述第二安装孔位置对应;所述连接块有多组且多组所述连接块的高度相同、长度和/或宽度不同、第一安装孔和第二安装孔尺寸相同;其中一组所述连接块首尾依次卡接后贴近坑槽的内边缘铺设一圈,其余一组或多组所述连接块铺设在靠近所述坑槽内边缘的一组所述连接块的内侧;

4、第一连接板,所述第一连接板上贯穿上下表面开设有多个第三安装孔,其中两个所述第三安装孔分别和相邻两组中两个不同的所述连接块的第二安装孔位置对应且所述第一连接板位于所述连接块的上方;

5、第二连接板,所述第二连接板和相邻的两个所述第一连接板可拆卸连接;

6、路面工程用钉,所述路面工程用钉自上而下依次贯穿所述第三安装孔、第二安装孔、第一安装孔并插入地下。

7、进一步的,所述第二连接板贯穿上下表面开设有多个第四安装孔,其中两个所述第四安装孔分别和相邻的两个所述第一连接板的第三安装孔位置对应且所述第二连接板位于所述第一连接板的上方,所述路面工程用钉自上而下依次贯穿所述第四安装孔、第三安装孔并插入地下。

8、进一步的,所述连接块的高度为3mm,所述第一连接板的厚度为1mm,所述第二连接板的厚度为1mm。

9、进一步的,所述连接块、第一连接板和第二连接板由碳纤维或玻璃纤维制成。

10、进一步的,还包括支撑杆,所述支撑杆的上下两端分别和两个相同的连接块固定连接,两个相同的所述连接块的第二安装孔位置对应。

11、进一步的,所述支撑杆的高度为2mm。

12、本发明还提供自适应结构的路面坑槽修补施工方法,包括以下步骤:

13、s1:测量坑槽的深度和范围,确认坑槽的最深深度和修补范围;

14、s2:对坑槽进行整平处理;

15、s3:将多组连接块由外向内放入坑槽;将第一连接板放置在相邻两组连接块的上方,使得第一连接板的第三安装孔与连接块的第二安装孔位置保持对应;插入路面工程用钉,所述路面工程用钉自上而下依次贯穿所述第三安装孔、第二安装孔、第一安装孔并插入地下;

16、s4:将第二连接板的两个第四安装孔分别和相邻的两个所述第一连接板的第三安装孔位置对应,将路面工程用钉自上而下依次贯穿所述第四安装孔、第三安装孔并插入地下;

17、s5:向坑槽内填充水泥混凝土修补料,在填料的同时保证均匀摊铺,修补料高度高于周围路面1cm~3cm,将修补料顶部高出路面的部分刮平压实。

18、进一步的,步骤s2对坑槽进行整平处理具体包括以下步骤:将坑槽的槽底整平至坑槽最深深度,将坑槽的内边缘整平至槽底端与槽顶端呈竖直状态。

19、进一步的,在步骤s3中,多组连接块由外向内放入坑槽内具体包括以下步骤:

20、根据步骤s1确认的坑槽范围选取第一组连接块的长度和宽度,将第一组连接块首尾依次卡接后贴近坑槽的内边缘铺设一圈,铺设过程中每当一个第一组的所述连接块确定铺设位置后,将一个第一连接板的第三安装孔与第一组所述连接块的第二安装孔位置对应,然后将路面工程用钉自上而下依次贯穿所述第三安装孔、第二安装孔、第一安装孔并插入地下对所述连接块进行预固定,直至第一组的所有所述连接块完成预固定,预固定后的所述连接块无法移动,且第一连接板能够沿路面工程用钉进行转动;

21、确认铺设完第一组连接块后的剩余坑槽范围,根据剩余坑槽范围选取第二组连接块的长度和宽度,将第二组连接块首尾依次卡接后贴近第一组连接块的内侧铺设一圈,铺设过程中每当一个第二组的连接块确定铺设位置后,将最近的一个第一连接板转动至第二组所述连接块的上方并使得所述第一连接板的一个第三安装孔与第二组所述连接块的第二安装孔位置对应,然后将路面工程用钉自上而下依次贯穿所述第三安装孔、第二安装孔、第一安装孔并插入地下对所述连接块进行预固定,直至第二组的所有所述连接块完成预固定;

22、重复上述步骤直至位于坑槽最内侧的一组连接块靠近坑槽中心,确认各个连接块的位置是否正确,将所述路面工程用钉砸入地面深处完成多组连接块的铺设。

23、进一步的,路面工程用钉预固定过程中,路面工程用钉的钉头下表面与第一连接板的上表面之间留有至少1mm的间隙。

24、本发明公开了以下技术效果:

25、1、多组连接块能够根据坑槽具体形状进行贴近内边缘铺设,对于实际坑槽的适应性强,连接块与坑槽内边缘之间的间距小,可避免对间距区域的修补新料提供的二维和三维侧向约束力不足。

26、2、第一连接板、第二连接板和连接块分别位于不同的水平高度,因此本技术无需设置三维节点也能够实现三维侧向约束;同时连接块与第一连接板之间形成二维约束网格,第二连接板和第一连接板之间又形成了另一个二维约束网格,因此整体形成的三维侧向约束力十分可靠,稳定性强、支撑性好,能够更好的提高道路质量、延长路面使用寿命。

27、3、由于连接块能够贴近坑槽的内边缘铺设,靠近坑槽内边缘的一组连接块能够起到现有技术中位于侧壁上的二维平面网格的作用,因此本技术无需在坑槽侧壁上设置二维平面网格。坑槽修补前,将坑槽底部整平至坑槽最深深度,坑槽边缘整平至竖直状态,可保证最外侧的第一组连接块能够直接与坑槽内边缘相接触,提高了坑槽内侧壁处的三维侧向约束力。

28、4、可通过支撑杆将相同的两个连接块固定连接,当多组连接块全都加装支撑杆后,可整体提高铺设后的连接块高度,适应多种坑槽深度,加装支撑杆后多组连接块形成了类似于钢筋笼的立体框架结构,与现有技术相比能够进一步提高三维侧向约束力。

- 还没有人留言评论。精彩留言会获得点赞!