一种汽轮机叶片组装用定位拼盘的制作方法

1.本实用新型涉及汽轮机叶片加工技术领域,更具体地说,本实用新型涉及一种汽轮机叶片组装用定位拼盘。

背景技术:

2.汽轮机换叶片(steel for turbin blade)汽轮机中动静叶片用钢的总称。叶片是汽轮机的关键零件,又是最精细、最重要的零件之一。它在极苛刻的条件下承受高温、高压、巨大的离心力、蒸汽力、蒸汽激振力、腐蚀和振动以及湿蒸汽区水滴冲蚀的共同作用。其空气动力学性能、加工几何形状、表面粗糙度、安装间隙及运行工况、结垢等因素均影响汽轮机的效率、出力;其结构设计、振动强度及运行方式则对机组的安全可靠性起决定性的影响,汽轮机叶片在组装定位的过程中,需要使用到定位拼盘。

3.但是其在实际使用时,仍旧存在较多缺点,汽轮机叶片组装用的定位拼盘在使用时,由于一次所需要组装的叶片较多,叶片在加工的过程中,可能会产生偏移的效果,影响加工质量。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种汽轮机叶片组装用定位拼盘,通过整体设计,将电机放置在工作平台上的中间安装槽中,叶片则是环形分布放置在垫板上,通过空气收缩来带动活动杆上的限位板向中间进行位移,从而推动叶片,使得多组叶片同时保持整齐的状态,随后,桁架上的第二电动推杆向下运动,推动活动环,活动环上的定位板就会先与叶片所接触,则是对全部的叶片进行夹持固定,保持了叶片在组装过程中的稳定性,整体的相互搭配使用,提供了较好的定位效果,具备较高的实用性,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种汽轮机叶片组装用定位拼盘,包括工作平台、底座、内腔、限位件、第一活动杆(41)、第一活塞、限位板、导气件、固定管、第二活塞、第一电动推杆、垫板、定位件、桁架、第二电动推杆、活动环、第二活动杆、缓冲弹簧、固定块、定位板,所述工作平台的下方设置有底座,所述工作平台的上表面设置有多组垫板,所述工作平台的上方设置有定位件,所述底座的侧表面位置处嵌入设置有限位件,所述底座的内部开设有内腔,所述底座的下方设置有导气件,所述工作平台上表面的中间位置处开设有安装槽;

6.所述定位件包括有桁架,所述桁架的下表面沿竖直方向上设置有第二电动推杆,所述第二电动推杆的伸缩端固定安装有活动环,所述活动环的下方贯穿设置有第二活动杆,所述第二活动杆的外部套有缓冲弹簧,所述第二活动杆的底端设置有定位板,所述活动环的下表面位置处固定安装有固定块。

7.在一个优选地实施方式中,所述第二活动杆与活动环之间通过滑动方式相连接,所述第二活动杆呈t字形结构设计。

8.在一个优选地实施方式中,所述定位板和垫板的表面为弧形结构设计,两者的表面均固定粘接有防护胶垫。

9.在一个优选地实施方式中,所述限位件包括有与内腔滑动连接的第一活塞,所述第一活塞的侧表面沿水平方向上固定安装有第一活动杆,所述第一活动杆的一端设置有限位板。

10.在一个优选地实施方式中,所述第一活动杆和限位板整体呈环形结构式分布。

11.在一个优选地实施方式中,所述导气件包括有与底座下表面固定连接的固定管,所述固定管的内部滑动安装有第二活塞,所述第二活塞的下表面设置有第一电动推杆,其中固定管的顶端与底座上的内腔相导通。

12.在一个优选地实施方式中,所述底座上的内腔呈环形结构式分布,所述底座呈圆形结构设计。

13.本实用新型的技术效果和优点:

14.1、本实用新型中通过整体设计,将电机放置在工作平台上的中间安装槽中,叶片则是环形分布放置在垫板上,通过空气收缩来带动活动杆上的限位板向中间进行位移,从而推动叶片,使得多组叶片同时保持整齐的状态,随后,桁架上的第二电动推杆向下运动,推动活动环,活动环上的定位板就会先与叶片所接触,则是对全部的叶片进行夹持固定,保持了叶片在组装过程中的稳定性,整体的相互搭配使用,提供了较好的定位效果,具备较高的实用性;

15.2、本实用新型中通过设置了缓冲弹簧,当定位板向下运动的过程中,缓冲弹簧被压缩,能够提供一重的缓冲力度,避免定位板与叶片直接接触导致损坏划伤,具备一定的保护作用。

附图说明

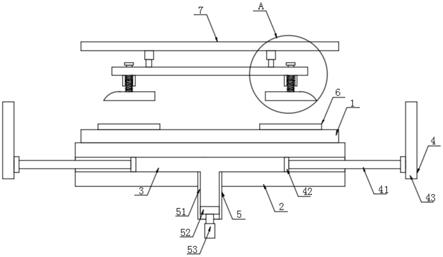

16.图1为本实用新型的整体结构示意图。

17.图2为本实用新型图1中a部分的放大结构示意图。

18.图3为本实用新型中活动环的结构示意图。

19.附图标记为:1工作平台、2底座、3内腔、4限位件、41第一活动杆、 42第一活塞、43限位板、5导气件、51固定管、52第二活塞、53第一电动推杆、6垫板、7定位件、71桁架、72第二电动推杆、73活动环、74第二活动杆、75缓冲弹簧、76固定块、77定位板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.如附图1、附图2和附图3所示的一种汽轮机叶片组装用定位拼盘,包括工作平台1、底座2、内腔3、限位件4、活动杆41、第一活塞42、限位板43、导气件5、固定管51、第二活塞52、第一电动推杆53、垫板6、定位件7、桁架71、第二电动推杆72、活动环73、第二活动杆74、缓冲弹簧75、固定块76、定位板77,所述工作平台1的下方设置有底座2,所述工作平台1的上表面

设置有多组垫板6,所述工作平台1的上方设置有定位件7,所述底座 2的侧表面位置处嵌入设置有限位件4,所述底座2的内部开设有内腔3,所述底座2的下方设置有导气件5,所述工作平台1上表面的中间位置处开设有安装槽;

22.所述定位件7包括有桁架71,所述桁架71的下表面沿竖直方向上设置有第二电动推杆72,所述第二电动推杆72的伸缩端固定安装有活动环73,所述活动环73的下方贯穿设置有第二活动杆74,所述第二活动杆74的外部套有缓冲弹簧75,所述第二活动杆74的底端设置有定位板77,所述活动环73 的下表面位置处固定安装有固定块76。

23.进一步的,所述第二活动杆74与活动环73之间通过滑动方式相连接,所述第二活动杆74呈t字形结构设计。

24.进一步的,所述定位板77和垫板6的表面为弧形结构设计,两者的表面均固定粘接有防护胶垫。

25.进一步的,所述限位件4包括有与内腔3滑动连接的第一活塞42,所述第一活塞42的侧表面沿水平方向上固定安装有第一活动杆41,所述第一活动杆41的一端设置有限位板43。

26.进一步的,所述第一活动杆41和限位板43整体呈环形结构式分布。

27.进一步的,所述导气件5包括有与底座2下表面固定连接的固定管51,所述固定管51的内部滑动安装有第二活塞52,所述第二活塞52的下表面设置有第一电动推杆53,其中固定管51的顶端与底座2上的内腔3相导通。

28.进一步的,所述底座2上的内腔3呈环形结构式分布,所述底座2呈圆形结构设计。

29.实施方式具体为:本实用新型在实施时,将电机放置在工作平台1上的中间安装槽中,叶片则是环形分布放置在垫板6上,第一电动推杆53带动第二活塞52在固定管51中向下运动,使得内腔3中的空气运动,带动第一活塞42向中间运动,第一活动杆41上的限位板43向中间进行位移,从而推动叶片,使得多组叶片同时保持整齐的状态,随后,桁架71上的第二电动推杆 72向下运动,推动活动环73,活动环73上的定位板77就会先与叶片所接触,当接触之后,第二活动杆74在活动环73上滑动,其中第二活动杆74上的缓冲弹簧75被压缩,当定位板77接触到固定块76之后,则是对全部的叶片进行夹持固定,保持了叶片在组装过程中的稳定性,整体的相互搭配使用,提供了较好的定位效果,具备较高的实用性。

30.本实用新型工作原理:

31.参照说明书附图1、附图2,通过整体设计,将电机放置在工作平台1上的中间安装槽中,叶片则是环形分布放置在垫板6上,第一电动推杆53带动第二活塞52在固定管51中向下运动,使得内腔3中的空气运动,带动第一活塞42向中间运动,第一活动杆41上的限位板43向中间进行位移,从而推动叶片,使得多组叶片同时保持整齐的状态,随后,桁架71上的第二电动推杆72向下运动,推动活动环73,活动环73上的定位板77就会先与叶片所接触,当接触之后,第二活动杆74在活动环73上滑动,其中第二活动杆74上的缓冲弹簧75被压缩,当定位板77接触到固定块76之后,则是对全部的叶片进行夹持固定,保持了叶片在组装过程中的稳定性,整体的相互搭配使用,提供了较好的定位效果,具备较高的实用性;

32.参照说明书附图1、附图2、附图3,通过设置了缓冲弹簧75,当定位板 77向下运动的过程中,缓冲弹簧75被压缩,能够提供一重的缓冲力度,避免定位板77与叶片直接接触导致损坏划伤,具备一定的保护作用。

33.最后应说明的几点是:首先,在本申请的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

34.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

35.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1