一种单向器铜套的自动安装设备的制作方法

1.本发明涉及单向器技术领域,具体涉及一种单向器铜套的自动安装设备。

背景技术:

2.单向器内包括有齿轮,在齿轮与齿轮轴之间设置铜套,铜套与齿轮之间过盈配合,铜套的安装需要工人手动安装,而工人加工时需要借助工具花费很大的力气来加工,存在安全隐患同时生产效率低下,且无法保证铜套内平整、光滑。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种单向器铜套的自动安装设备,实现铜套的自动化安装。

4.为实现上述目的,本发明提供了如下技术方案:一种单向器铜套的半自动安装设备,其特征在于:包括工作台、驱动装置、转盘及多个工件定位装置,所述驱动装置固定于工作台下端面,所述转盘固定于工作台上端面与驱动装置连接,多个工件定位装置呈环形阵列固定于转盘上,沿转盘转动方向依次设有与每一工件定位装置对应的齿轮上料工位、铜套上料工位、铜套安装工位、实心球夹取工位、整形工位,所述齿轮上料工位人工将待加工的齿轮放置在工件定位装置,所述铜套上料工位设有输送铜套的传送机构及将铜套送至工件定位装置的上料机构,所述铜套安装工位设有将铜套压入齿轮内孔的第一压装机构,所述实心球夹取工位设有将放置在工件定位装置内的实心球移至齿轮上端面的机械手,所述整形工位设有将实心球压入铜套内的第二压装机构,所述驱动装置驱动转盘间歇转动,所述转盘带动多个工件定位装置转动。

5.具有上述特征的本发明:驱动装置驱动转盘间歇转动,转盘带动多个工件定位装置转动预定角度后停止,每一工件定位装置依次在齿轮上料工位、铜套上料工位、铜套安装工位、实心球夹取工位、整形工位之间切换,每一工位互不干扰,可同时进行,只需要一个工人将待加工齿轮放置在齿轮上料工位,等转过一圈完成加工后取下换上下一个待加工的齿轮,用机器代替人工,减少了人工成本,提高了生产效率,且用实心球对铜套进行整形,保证了铜套内部的平整,提高产品的质量。

6.本发明进一步的设置是:所述工件定位装置包括第一气缸、安置盘、定位芯棒,所述气缸上设有可容活塞杆穿过的安装管,所述安置盘固定在安装管端面,安置盘中心设有可容定位芯棒穿过的通孔,所述定位芯棒与活塞杆联动。

7.具有上述特征的本发明:定位芯棒在第一气缸的驱动下在安置盘的通孔内伸缩,在齿轮上料工位时,定位芯棒在第一气缸的驱动下上升,工人将齿轮套在定位芯棒上对齿轮进行定位,防止齿轮在转动过程中掉落或移位,对后续工序造成影响。

8.本发明进一步的设置是:所述传送机构包括输送通道,所述输送通道架设在工件定位装置上方,输送通道末端设有供铜套穿过的出料口,所述上料机构悬于出料口上方,上料机构包括第二气缸,所述第二气缸上安装有将铜套顶出出料口的顶出杆。

9.具有上述特征的本发明:出料口与铜套之间为过盈配合,铜套从输送通道进入出料口后卡住,第二气缸带动顶出杆将铜套顶出出料口,出料口、第二气缸、顶出杆、定位芯棒同轴设置,保证了铜套从出料口出来后恰好落在齿轮端面,与齿轮内孔同轴。

10.本发明进一步的设置是:所述第一压装机构包括第三气缸,所述第三气缸上安装有将铜套压入齿轮内孔的压装杆。

11.具有上述特征的本发明:压装杆在第三气缸的驱动下将位于齿轮端面的铜套压入齿轮内孔。

12.本发明进一步的设置是:所述第二压装机构机构包括第四气缸,所述第四气缸上安装有将实心球压入铜套内的压装杆。

13.具有上述特征的本发明:压装杆在第四气缸的驱动下将实心球压入铜套内,对铜套内壁进行整形处理,使用实心球可以保证铜套内壁平整度的同一性。

14.本发明进一步的设置是:所述转盘上方设有回收盘。

15.具有上述特征的本发明:回收盘用于放置返工齿轮,在机器工作过程中,可能出现由于转盘转动速度过快,导致位于齿轮端面的实心球掉落的情况,这样的齿轮在整形工位无法进行整形,将这类齿轮集中放置在回收盘,集中返工处理,提高生产效率,且节省空间。

16.本发明进一步的设置是:所述安置盘外沿设有防止实心球掉落的裙边,安置盘靠近裙边处设有容纳实心球的凹坑。

17.具有上述特征的本发明:设置裙边可以防止工件定位装置在随转盘转动时,实心球掉落,设置凹坑固定了实心球的位置,便于机械手将实心球移至齿轮端面。

18.下面结合附图和实施例对本发明作进一步详细说明。

附图说明

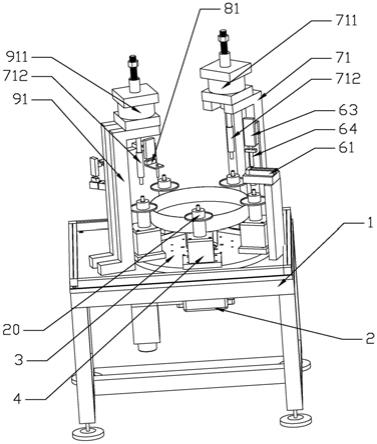

19.图1为本发明实施例的结构示意图。

20.图2为本发明实施例工件定位装置的结构示意图。

21.图3为本发明实施例的侧视图。

具体实施方式

22.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

23.如图1

‑

3所示的一种单向器铜套的半自动安装设备,包括工作台1、驱动装置2、转盘3及多个工件定位装置4,驱动装置2固定于工作台1下端面,转盘3固定于工作台1上端面与驱动装置2连接,转盘3上方设有回收盘10,多个工件定位装置4呈环形阵列固定于转盘3上,沿转盘3转动方向依次设有与每一工件定位装置4对应的齿轮上料工位、铜套上料工位、铜套安装工位、实心球夹取工位、整形工位,驱动装置2驱动转盘3间歇转动,转盘3带动多个工件定位装置4转动预定角度后停止,每一工件定位装置4依次在齿轮上料工位、铜套上料工位、铜套安装工位、实心球夹取工位、整形工位之间切换,每一工位互不干扰,可同时进行。

24.工件定位装置4包括第一气缸41、安置盘42、定位芯棒43,气缸41上设有可容活塞

杆穿过的安装管44,安置盘42固定在安装管44端面,安置盘42中心设有可容定位芯棒43穿过的通孔,定位芯棒43与活塞杆联动,安置盘42外沿设有防止实心球掉落的裙边,安置盘42靠近裙边处设有容纳实心球的凹坑421。

25.齿轮上料工位人工将待加工的齿轮20放置在工件定位装置4。

26.铜套上料工位设有输送铜套的传送机构及将铜套送至工件定位装置4的上料机构,传送机构包括输送通道61,输送通道61架设在工件定位装置4上方,输送通道61末端设有供铜套穿过的出料口62,上料机构悬于出料口62上方,上料机构包括第二气缸63,第二气缸63上安装有将铜套顶出出料口62的顶出杆64。

27.铜套安装工位设有将铜套压入齿轮内孔的第一压装机构71,第一压装机构71包括第三气缸711,第三气缸711上安装有将铜套压入齿轮内孔的压装杆712。

28.实心球夹取工位设有将放置在工件定位装置4内的实心球移至齿轮上端面的机械手81,机械手81将实心球吸取后移至齿轮20上端面。

29.整形工位设有将实心球压入铜套内的第二压装机构91,第二压装机构91包括第四气缸911,第四气缸911上安装有将实心球压入铜套内的压装杆712。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1