一种基于车载UWB定位的自动跟随工具车的制作方法

一种基于车载uwb定位的自动跟随工具车

技术领域

1.本发明属于自动导引车领域,尤其涉及一种基于车载uwb定位的自动跟随工具车。

背景技术:

2.automated guided vehicle,简称agv,是一种自动导引车,现已广泛应用于仓储、物流、生产车间等工业现场,用于实现物料搬运、包裹传递的无人化,减少生产流水线的人工体力劳作环节和提高生产环节的自动化程度,减少人力成本,提高生产效率。

3.随着科技的进步和经济的繁荣,会有越来越多像agv这样的人工智能和高科技装备被应用到工业现场,用来减少人力劳作,提高自动化程度。然而目前还有很多无法脱离人工作业的生产环节,比如现场大型设备故障诊断、维修(动车检修段、飞机检修、汽轮机检修)等。在这样的情形下,有时需要两三个维修人员从厂房搬运大量工具到现场,或者维修人员用板车拉运比较重的诊断设备到现场,费时费力,还容易造成设备的丢失、损坏。针对这样的应用场景,使用目前已经存在的一些定位方法及跟踪装置来自动跟随维修人员运送工具,还存在很多缺陷,主要总结如下:

4.1.定位装置是布置在周围环境中的uwb基站或其他设备,定位范围只覆盖一定区域且需要布置较多基站,脱离此范围则无法定位,扩大覆盖范围会极大提高设备造价;

5.2.实现自动跟随还需要配合很多辅助定位手段,例如图像识别定位技术、蓝牙定位技术等,这是因为仅使用周围环境中布置的uwb基站定位无法识别跟随装置和移动目标的姿态关系,增大控制难度,而仅使用图像识别定位技术,当目标在视觉范围内丢失时,则定位失效;

6.3.由于uwb基站布置在周围环境中,要将定位信息或者跟踪控制指令信息发送给自动跟随装置,还需要在环境中构建wifi网络或其他通信渠道,使其互相通信,这样就又增加了设备成本和系统复杂度。

技术实现要素:

7.本发明的目的在于提供一种基于车载uwb定位的自动跟随工具车,解决了现有技术中存在的上述不足。

8.为了达到上述目的,本发明采用的技术方案是:

9.本发明提供的一种基于车载uwb定位的自动跟随工具车,包括跟随车,所述跟随车包括车身,所述车身上设置有驱动单元、车身位置采集单元和轨迹定位单元,其中,所述车身位置采集单元用于获取车身和驱动单元之间的转动夹角,并将采集到的转动夹角传输至轨迹定位单元;所述轨迹定位单元用于获取移动目标的坐标信息,并根据得到的移动目标的坐标信息和转动夹角控制驱动单元跟随移动目标。

10.优选地,所述车身位置采集单元包括编码器,所述编码器用于采集车身和驱动单元之间的转动夹角,并将采集到的转动夹角传输至轨迹定位单元。

11.优选地,所述轨迹定位单元包括主控板、主车载uwb基站、第一车载uwb副基站、第

二车载uwb副基站和uwb标签,其中,所述uwb标签设置在移动目标上;所述主车载uwb基站和两个车载uwb副基站均布置在车身上;主车载uwb基站和两个车载uwb副基站均与uwb标签之间连接,分别用于获取各自与uwb标签之间的距离信息,两个车载uwb副基站将各自与uwb标签之间的距离信息传输至主车载uwb基站;主车载uwb基站用于将接收到两个距离信息以及其与uwb标签之间的距离信息转换成坐标信息,并将得到的坐标信息传输至主控板;

12.所述主控板用于根据接收到的坐标信息控制驱动单元跟随移动目标。

13.优选地,所述主控板还连接有超声波传感器,所述超声波传感器用于采集车头前方是否有障碍物,并将采集到的信息传输至主控板。

14.优选地,所述主车载uwb基站、第一车载uwb副基站和第二车载uwb副基站呈等边三角形安装于盒体的内部。

15.优选地,所述驱动单元包括驱动轮、电机、驱动器和钢结构架,其中,所述钢结构架安装在车身的底部,所述钢结构架上设置有传动轴,所述传动轴的两端均套装有一个驱动轮;所述传动轴与电机的输出轴通过齿轮组件连接;所述驱动器的信号输入端与轨迹定位单元的信号输出端连接;所述驱动器的信号输出端与电机的信号输入端连接;

16.所述驱动单元与车身之间通过滚珠轴承连接,以实现两者之间的自由转动。

17.优选地,所述驱动单元安装在车身的底部前端;所述车身的底部后端安装有定向轮。

18.优选地,所述跟随车上安装有供电单元,所述供电单元分别与轨迹定位单元和驱动单元电连接。

19.与现有技术相比,本发明的有益效果是:

20.本发明提供的一种基于车载uwb定位的自动跟随工具车,无需在周围环境中布置uwb基站,无需采用其他辅助定位技术,无需在周围环境中覆盖wifi信号,简化了结构,减少了成本;电机带有失电刹车,安全稳定;将编码器与uwb定位角度信息结合,能时刻找准车头正方向,提高了跟随车跟随控制的精度和响应速度;车载uwb基站结合uwb标签实现跟随车对目标的定位,可以不受环境限制,灵活的使用在各种工业现场。

附图说明

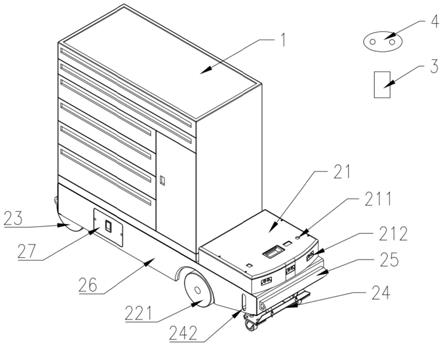

21.图1是自动跟随工具车总体结构示意图;

22.图2是车体底视结构示意图;

23.图3是电气连接示意图;

24.图4是本技术一实施例用于说明人车位置关系的示意图;

25.图5是本技术中用于定位跟随移动目标方法的一个实施例的流程图。

具体实施方式

26.为了清楚地说明本发明实施例中的技术方案,下面将通过附图对实施例做详尽、完整的描述,且所描述的实施例仅仅是本发明的一部分实施例,而不是全部实施例,并不因此限制本发明的保护范围,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可根据附图的改动,得出本发明的其他实施例。

27.需要说明的是,以下实施例中所有的方向性用词(上、下、左、右、前、后等)仅用于

解释附图中所示的部件之间的相对位置关系,如果图中所示实施例姿态发生改变,则位置关系相应发生变化。

28.本发明提出了一种基于车载uwb定位的自动跟随工具车,用于运输工具、物料并自动定位、跟随移动目标行走。

29.在本实施例中,结合图1

‑

5所示,该自动跟随工具车包含工具柜1、跟随车2、uwb标签3和遥控器4,其中,所述工具柜1安装于跟随车2的车身之上,用于存放和运输工具;

30.所述跟随车2包括轨迹定位单元21、驱动单元22、定向轮23、手动轮装置24、防撞条25、车身26、电池盒27和锂电池28,其中,所述轨迹定位单元21是跟随车2的主控单元,安装于跟随车2车身26的头部;所述驱动单元22是跟随车2的动力部分,安装于车身26的底部前端,所述驱动单元22和车身26通过滚珠轴承相连。

31.所述手动轮装置24安装于车身26的车头最前部,只在驱动单元22故障时使用;防撞条25安装于车头、车尾。

32.锂电池28放置在电池盒27中;所述电池盒27布置在车身26的侧部。

33.所述uwb标签3和遥控器4,皆佩戴于维修人员身上,uwb标签用于定位维修人员位置,遥控器用于控制自动跟随工具车。

34.所述轨迹定位单元21包含盒体、加电按钮211、超声波传感器212、主控板213、uwb主站214、uwb副站(215、216)和接收天线217,其中,所述加电按钮211安装于盒体的外部板面之上,所述加电按钮211与锂电池28电连接,用以实现向跟随车2供电。

35.所述超声波传感器212呈扇形安装于控制盒21朝向车头方向的弧形面板上,探测车头前方一扇形范围内的障碍物,并将采集到的信息传输至主控板213。

36.所述主控板213安装于盒体的内部,用于接收超声波传感器212、uwb主站214和接收天线217的信号,并向驱动器224发送控制指令,是跟随车2核心控制部分。

37.所述uwb基站(214、215、216)呈等边三角形安装于盒体的内部,与uwb标签3通讯,用于获取uwb标签3的位置信息。

38.主控板213向三个基站供电,同时从uwb主站214获取uwb标签定位信息。

39.所述接收天线217接收来自遥控器4的信号,并将指令信息发送给主控板213。

40.所述驱动单元22包括驱动轮221、减速机222、电机223、驱动器224、链条225、钢结构架226和编码器227,其中,所述驱动轮221,安装于钢结构架226的一传动轴的两端,该传动轴的两端还带有齿轮;所述减速机222和电机223都安装在钢结构架226上,减速机222伸出轴带齿轮,和钢结构架226传动轴的齿轮通过链条225连接;钢结构架226和车身26通过滚珠轴承相连,该轴承转动部分外圈套有编码器227,用于测量驱动单元22和车身26转动夹角的绝对值;所述驱动器224安装在车身26的暗盒中,用于控制电机。

41.所述手动轮装置24安装于车身最前端底部,在自动跟随工具车驱动单元22发生故障无法使用时,可使用套筒扳手通过车身开孔套住螺杆242端部,进行逆时针或顺时针旋转,将手动轮241降下,直至手动轮241触及地面并且驱动轮221悬空,这时可暂时通过手动的方式推动自动跟随工具车。

42.所述电池盒27侧板上设置有锂电池充电口,且该侧板可拆下,方便电池检修和更换。所述uwb基站利用tof法获取uwb标签位置信息,具体的方式是:

43.三个车载uwb基站分别向uwb标签发送带有时间戳的信息;

44.uwb标签接收到信息后分别回复三个uwb基站同样带有时间戳的信息;

45.三个uwb基站各自计算出其发送的和收到的信息在空中飞行时间;

46.每个uwb基站根据飞行时间,确定各自与uwb标签的距离;两个副站将其各自与uwb标签距离通过无线通讯发送给uwb主站,uwb主站再将距离转换成坐标信息发送给主控板。

47.三个uwb基站都由主控板供电,只有主站和主控板通讯;

48.所述uwb标签带有锂电池和开关,关闭开关,uwb标签关闭,不再和uwb基站通讯。

49.如图5所示,本实施例用于定位跟随移动目标的方法包括以下步骤:

50.步骤一,获取来自uwb主站的定位坐标信息;

51.步骤二,通过平面坐标向量法计算出目标与车身正方向偏角;

52.步骤三,读取编码器角度信息;

53.步骤四,计算偏航角;

54.步骤五,将uwb主站与标签的距离s、偏航角β设为主控参数;

55.步骤六,判断工具车距移动目标距离s是否到达设定值,达到设定值,停止跟随,未到达设定值,进行下一步;

56.步骤七,判断前方是否有障碍物,如果有障碍物且障碍物偏右侧,则从左侧绕行,否则,从右侧绕行,如果没有障碍物,进行下一步;

57.步骤八,通过偏航角判断目标方位,如果目标在正前方,小车直行,如果目标在右侧,小车右转,如果目标在左侧,小车左转;

58.步骤九,回到步骤六,循环往复,直到小车到达目标,s≤阈值,停止跟随。

59.所述自动跟随工具车的使用方法是:维修人员出发前,将工具、仪器或其他物资放置于工具柜中;接着按下控制盒上的加电按钮,开启跟随车;使用遥控器将跟随车设置为遥控模式,使用遥控器控制跟随车行走,或者将跟随车设置为跟随模式;在跟随模式下,打开uwb标签开关,使uwb标签与uwb基站建立通信;然后维修人员携带uwb标签前往维修地点,自动跟随工具车会自动跟随维修人员前进。

60.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1