一种防止板材加工发生形变的压紧装置的制作方法

1.本发明涉及一种压紧装置,尤其涉及一种防止板材加工发生形变的压紧装置。

背景技术:

2.板材常用于制作各类家具,在对板材进行加工的工艺中,通常会遇到需要对板材进行切割,或在板材的表面进行打孔或者开槽,而在加工板材的过程中,板材可能会局部翘起,影响加工的效果,所以在加工时需要将板材进行压紧,目前,现有的板材压紧装置一般都是通过机械夹具上下移动进行夹紧固定,夹紧后板材无法进行移动,当需要对板材边缘位置进行加工时,需要将压紧装置松开,然后再改变板材的位置,完成后再次进行夹紧加工,由于夹紧装置结构复杂,在改变位置时操作较为繁琐,导致使用不便。

3.因此,发明一种能够在固定板材的同时改变夹具位置,方便对板材各个位置进行加工的防止板材加工发生形变的压紧装置来解决上述问题很有必要。

技术实现要素:

4.为了克服现有的夹紧装置不能进行移动,需要调整位置时操作较为繁琐的缺点,要解决的技术问题是:提供一种能够在固定板材的同时改变夹具位置,方便对板材各个位置进行加工的防止板材加工发生形变的压紧装置。

5.技术方案为:一种防止板材加工发生形变的压紧装置,包括有:底座;支架,安装在底座顶部一侧;外壳,安装在底座另一侧;壳体,安装在外壳上部;遮挡壳,安装在壳体上部与外壳顶部之间;第一导轨,第一导轨为两个,均安装在底座顶部另一侧,第一导轨均与支架连接,;第一固定板,第一固定板为两个,均安装在第一导轨上部,第一固定板上部均与遮挡壳连接;条形块,滑动式安装在两个第一固定板上部之间;连接架,连接架为两个,均安装在条形块两侧;第一框板,第一框板为两个,均安装在连接架一侧底部;横杆,横杆至少为两个,均安装在第一框板内下部;第一限位块,第一限位块为两个,均安装在第一导轨顶部;第一滑动板,第一滑动板为两个,均滑动式安装在相近的两个横杆之间;第二滑动板,第二滑动板为两个,均滑动式安装在第一滑动板下部;压板,压板为两个,均安装在第二滑动板下部;拉动组件,安装在底座与第一导轨之间;限位组件,安装在支架上部。

6.作为更进一步的优选方案,拉动组件包括有:电动推杆,安装在底座另一侧,电动推杆位于外壳内;第二固定板,第二固定板为两个,均安装在第一导轨中部;第一滑动块,滑动式安装在两个第一导轨上部之间;第一弹簧,第一弹簧为两个,均安装在第一滑动块与第二固定板之间;连接杆,连接杆为两个,均转动式安装在第一滑动块两侧,连接杆上部均与压板滑动式连接;压块,安装在电动推杆的伸长端,压块与第一滑动块配合。

7.作为更进一步的优选方案,限位组件包括有:导向架,导向架为两个,均安装在支架上部;固定架,固定架为两个,均安装在,导向架外侧;第二框板,滑动式安装在两个固定架下部之间;第二滑动块,第二滑动块为两个,均滑动式安装在导向架上,第二滑动块均与第二框板连接;转轴,转轴为两个,均转动式安装在第二滑动块上;第二限位块,第二限位块

为两个,均安装在转轴内端,第二限位块均与同侧的固定架配合;扭力弹簧,扭力弹簧为两个,均安装在转轴与相近的第二滑动块之间。

8.作为更进一步的优选方案,还包括有移动组件,移动组件包括有:固定杆,安装在电动推杆的伸长端;直角杆,滑动式安装在第二框板一侧;第二弹簧,安装在直角杆与第二框板之间;连板,连板为两个,均转动式安装在直角杆下部两侧与固定杆两侧之间。

9.作为更进一步的优选方案,还包括有推动组件,推动组件包括有:导向板,安装在两个第一固定板之间,导向板位于遮挡壳内;滑动柱,滑动式安装在导向板中部;第三固定板,安装在滑动柱顶部;第三弹簧,安装在第三固定板与导向板之间;第二导轨,安装在滑动柱底部;连杆,转动式安装在第三固定板一侧;固定块,转动式安装在连杆下部,固定块与条形块连接;滑动杆,滑动式安装在第二导轨上;支板,支板为两个,均安装在第二框板一侧;摆动板,转动式安装在支板上部之间,摆动板上部与滑动杆活动式连接;接触块,接触块为两个,均滑动式安装在直角杆上部一侧,接触块均与摆动板配合。

10.作为更进一步的优选方案,还包括有调节组件,调节组件包括有:直角块,直角块为两个,均安装在接触块上;滑动框,滑动框为两个,均滑动式安装在直角块一侧,滑动框一端穿过壳体;第四弹簧,安装在两个滑动框一侧之间。

11.作为更进一步的优选方案,还包括有挤压组件,挤压组件包括有:滑轨,安装在壳体一侧上部;推动块,滑动式安装在滑轨内,滑动框均与推动块配合;握把,安装在推动块上部。

12.作为更进一步的优选方案,压板底部均设有橡胶块。

13.本发明的有益效果为:1、电动推杆的伸长端缩短使得第一滑动块通过连接杆带动压板向下移动压住板材表面,从而对板材进行固定。

14.2、第二框板向右移动使得第二限位块向右移动,第二限位块向右移动的同时向上转动处于竖立状态,通过第二限位块对板材左侧进行限位,避免第二限位块在加工时移动。

15.3、电动推杆的伸长端缩短使得固定杆向下移动,进而通过连板带动直角杆向右移动,第二框板随之向右移动,如此,能够自动使第二限位块对板材左侧进行限位,不再需要通过人工拉动第二框板。

16.4、当需要改变压板压住板材的位置时,工作人员使接触块处于伸出的状态,然后通过接触块推动摆动板转动,进而使得固定块带动条形块向左移动,从而带动压板向左移动改变压住板材的位置。

附图说明

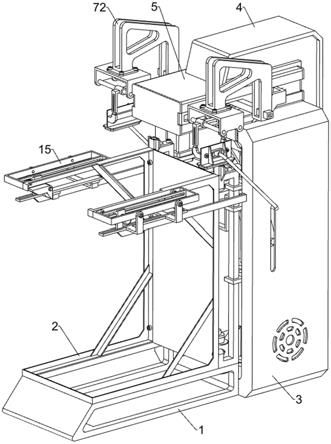

17.图1为本发明的第一种立体结构示意图。

18.图2为本发明的第一种部分立体结构示意图。

19.图3为本发明的第二种部分立体结构示意图。

20.图4为本发明的第二种立体结构示意图。

21.图5为本发明的第三种部分立体结构示意图。

22.图6为本发明拉动组件的立体结构示意图。

23.图7为本发明拉动组件的第一种部分立体结构示意图。

24.图8为本发明拉动组件的第二种部分立体结构示意图。

25.图9为本发明限位组件的立体结构示意图。

26.图10为本发明限位组件的部分立体结构示意图。

27.图11为本发明移动组件的立体结构示意图。

28.图12为本发明推动组件的立体结构示意图。

29.图13为本发明推动组件的第一种部分立体结构示意图。

30.图14为本发明推动组件的第二种部分立体结构示意图。

31.图15为本发明调节组件的立体结构示意图。

32.图16为本发明调节组件的部分立体结构示意图。

33.图17为本发明挤压组件的立体结构示意图。

34.附图中的标记:1:底座,2:支架,3:外壳,4:壳体,5:遮挡壳,6:第一导轨,7:第一固定板,71:条形块,72:连接架,8:第一框板,9:横杆,10:第一限位块,11:第一滑动板,12:第二滑动板,13:压板,14:拉动组件,141:电动推杆,142:第二固定板,143:第一滑动块,144:第一弹簧,145:连接杆,146:压块,15:限位组件,151:导向架,152:固定架,153:第二框板,154:第二滑动块,155:转轴,156:第二限位块,157:扭力弹簧,16:移动组件,161:固定杆,162:直角杆,163:第二弹簧,164:连板,17:推动组件,171:导向板,172:滑动柱,173:第三固定板,174:第三弹簧,175:第二导轨,176:连杆,177:固定块,178:滑动杆,179:支板,1710:摆动板,1711:接触块,18:调节组件,181:直角块,182:滑动框,183:第四弹簧,19:挤压组件,191:滑轨,192:推动块,193:握把。

具体实施方式

35.下面结合具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

36.实施例1

37.一种防止板材加工发生形变的压紧装置,如图1-10所示,包括有底座1、支架2、外壳3、壳体4、遮挡壳5、第一导轨6、第一固定板7、条形块71、连接架72、第一框板8、横杆9、第一限位块10、第一滑动板11、第二滑动板12、压板13、拉动组件14和限位组件15,底座1顶部左侧设有支架2,底座1右侧设有外壳3,外壳3右上部设有壳体4,壳体4上部与外壳3顶部之间设有遮挡壳5,底座1顶部右侧前后对称设有第一导轨6,第一导轨6均与支架2连接,第一导轨6上部均设有第一固定板7,第一固定板7上部均与遮挡壳5连接,前后两个第一固定板7上部之间滑动式设有条形块71,条形块71前后两侧均设有连接架72,连接架72左侧底部均设有第一框板8,第一框板8内下部左右两侧均设有横杆9,第一导轨6顶部均设有第一限位块10,相近的两个横杆9之间均滑动式设有第一滑动板11,第一滑动板11下部均滑动式设有第二滑动板12,第二滑动板12下部均设有压板13,压板13底部均设有橡胶块,底座1与第一导轨6之间设有拉动组件14,支架2上部设有限位组件15。

38.在使用该装置时,工作人员将需要进行加工的板材放在支架2顶部,使板材右侧与第一限位块10贴合,然后通过限位组件15对板材左侧进行限位,再通过拉动组件14拉动压板13向下移动,压板13向下移动带动第二滑动板12在第一滑动板11内向下滑动,压板13向下移动的同时压住板材表面,对板材进行固定,避免板材在进行加工的过程中移动或形变,同时,在压板13上的橡胶块的作用下,能够避免压板13对板材表面造成磨损。

39.拉动组件14包括有电动推杆141、第二固定板142、第一滑动块143、第一弹簧144、连接杆145和压块146,底座1右侧设有电动推杆141,电动推杆141位于外壳3内,第一导轨6中部均设有第二固定板142,前后两个第一导轨6上部之间滑动式均设有第一滑动块143,第一滑动块143前后两侧与第二固定板142之间均连接有第一弹簧144,第一滑动块143前后两侧均转动式设有连接杆145,连接杆145上部均与压板13滑动式连接,电动推杆141的伸长端设有压块146,压块146与第一滑动块143配合。

40.在使用该装置时,在板材放好后,工作人员控制电动推杆141的伸长端缩短,电动推杆141的伸长端缩短带动压块146向下移动,当压块146向下移动至与第一滑动块143接触时,压块146向下移动带动第一滑动块143向下滑动,第一弹簧144发生形变,第一滑动块143向下滑动通过连接杆145带动压板13向下移动压住板材表面,当板材加工完成后,工作人员控制电动推杆141的伸长端伸长,电动推杆141的伸长端伸长带动压块146向上移动,当压块146向上移动时,在第一弹簧144复位的作用下,第一滑动块143随之向上滑动,第一滑动块143向上滑动通过连接杆145带动压板13向上移动复位松开板材,如此,能够拉动压板13向下移动压住板材表面。

41.限位组件15包括有导向架151、固定架152、第二框板153、第二滑动块154、转轴155、第二限位块156和扭力弹簧157,支架2上部前后两侧均设有导向架151,导向架151外侧均设有固定架152,前后两个固定架152下部之间滑动式设有第二框板153,导向架151上均滑动式设有第二滑动块154,第二滑动块154均与第二框板153左侧连接,第二滑动块154上均转动式设有转轴155,转轴155内端均设有第二限位块156,第二限位块156均与同侧的固定架152配合,转轴155与相近的第二滑动块154之间均绕接有扭力弹簧157。

42.在使用该装置时,工作人员推动第二框板153向右滑动,第二框板153向右滑动带动第二滑动块154在导向架151上向右滑动,第二滑动块154向右滑动通过转轴155带动第二限位块156向右移动,当第二限位块156向右移动至与固定架152接触时,第二限位块156向右移动的同时被固定架152挤压向上转动,第二限位块156向上转动带动转轴155转动,扭力弹簧157发生形变,这时,第二限位块156处于竖立状态,第二框板153继续向右滑动使得第二限位块156向右移动对板材左侧进行限位,然后工作人员通过工具固定第二框板153,板材加工完成后,工作人员松开第二框板153,然后推动第二框板153向左滑动进而使得第二限位块156向左移动,当第二限位块156向左移动至与固定架152脱离后,在扭力弹簧157复位的作用下,转轴155随之带动第二限位块156向下转动复位,如此,能够对板材左侧进行限位,避免板材加工时发生位移。

43.实施例2

44.在实施例1的基础之上,如图2、图4、图5、图11、图12、图13、图14、图15、图16和图17所示,还包括有移动组件16,移动组件16包括有固定杆161、直角杆162、第二弹簧163和连板164,电动推杆141的伸长端设有固定杆161,第二框板153右侧滑动式设有直角杆162,直角杆162与第二框板153之间绕接有第二弹簧163,直角杆162下部前后两侧与固定杆161前后两侧之间均转动式连接有连板164。

45.在使用该装置时,电动推杆141的伸长端缩短带动固定杆161向下移动,固定杆161向下移动通过连板164带动直角杆162向右移动,直角杆162向右移动带动第二框板153向右移动,进而使得第二限位块156对板材左侧进行限位,当第二限位块156与板材接触后,第二

框板153不再向右移动,电动推杆141的伸长端继续缩短使得直角杆162在第二框板153上向右滑动,第二弹簧163发生形变,当板材加工完成后,电动推杆141的伸长端伸长使得直角杆162在第二框板153上向左滑动,第二弹簧163随之复位,第二弹簧163复位后,直角杆162进行向左移动带动第二框板153向左移动,使得第二限位块156复位不再对板材左侧进行限位,如此,能够自动使第二限位块156对板材左侧进行限位,不再需要通过人工拉动第二框板153。

46.还包括有推动组件17,推动组件17包括有导向板171、滑动柱172、第三固定板173、第三弹簧174、第二导轨175、连杆176、固定块177、滑动杆178、支板179、摆动板1710和接触块1711,前后两个第一固定板7右侧之间设有导向板171,导向板171位于遮挡壳5内,导向板171中部滑动式设有滑动柱172,滑动柱172顶部设有第三固定板173,第三固定板173与导向板171之间连接有第三弹簧174,滑动柱172底部设有第二导轨175,第三固定板173左侧转动式设有连杆176,连杆176下部转动式设有固定块177,固定块177与条形块71连接,第二导轨175上滑动式设有滑动杆178,第二框板153右侧设有两个支板179,支板179上部之间转动式设有摆动板1710,摆动板1710上部与滑动杆178活动式连接,直角杆162上部右侧前后对称滑动式设有接触块1711,接触块1711均与摆动板1710配合。

47.在使用该装置时,当第二限位块156对板材左侧进行限位后,直角杆162继续向右移动在第二框板153上向右滑动,直角杆162向右滑动带动接触块1711向右移动,接触块1711向右挤压摆动板1710下部向上摆动,摆动板1710上部则向下摆动,摆动板1710上部向下摆动通过滑动杆178带动第二导轨175向下移动,第二导轨175向下移动带动滑动柱172向下滑动,滑动柱172向下滑动带动第三固定板173向下移动,第三弹簧174发生形变,第三固定板173向下移动通过连杆176推动固定块177向左移动,固定块177向左移动带动条形块71向左移动,条形块71向左移动带动连接架72向左移动,进而通过使得压板13向左移动,改变压住板材的位置,避免板材需要进行加工的位置被压住,板材加工完成后,当直角杆162带动接触块1711向左移动时,在第三弹簧174复位的作用下,第三固定板173随之向上移动,第三固定板173向上移动通过滑动柱172带动第二导轨175向上移动,第二导轨175向上移动带动摆动板1710上部向上摆动,摆动板1710下部则向下摆动复位,第三固定板173向上移动通过连杆176带动固定块177向右移动,进而使得条形块71带动压板13向右移动复位,同时,在不需要移动压板13时,工作人员可以推动接触块1711向内滑动,使得接触块1711与摆动板1710错位,直角杆162向右滑动式则不再带动摆动板1710转动,当需要移动压板13时,工作人员在拉动接触块1711向外滑动复位,如此,能够根据需要调整压板13的位置,避免板材需要进行加工的位置被压住。

48.还包括有调节组件18,调节组件18包括有直角块181、滑动框182和第四弹簧183,接触块1711上均设有直角块181,直角块181右侧均滑动式设有滑动框182,滑动框182右端穿过壳体4,两个滑动框182右侧之间连接有第四弹簧183。

49.还包括有挤压组件19,挤压组件19包括有滑轨191、推动块192和握把193,壳体4右侧上部设有滑轨191,滑轨191内滑动式设有推动块192,滑动框182均与推动块192配合,推动块192上部设有握把193。

50.当不需要改变压板13压住板材的位置时,工作人员通过握把193带动推动块192向下滑动,推动块192向下滑动挤压滑动框182相向移动,第四弹簧183发生形变,滑动框182相

向移动通过直角块181带动接触块1711向内滑动,使得接触块1711与摆动板1710错位,当需要改变压板13的位置时,工作人员通过握把193带动推动块192向上移动,这时,在第四弹簧183复位的作用下,滑动框182随之通过直角块181带动接触块1711向外移动复位,如此,能够更方便工作人员改变接触块1711的状态。

51.虽然已经参照示例性实施例描述了本发明,但是应理解本发明不限于所公开的示例性实施例。以下权利要求的范围应给予最宽泛的解释,以便涵盖所有的变型以及等同的结构和功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1