用于车辆的发动机罩铰链组件和具有它的车辆的制作方法

1.本实用新型涉及汽车领域,具体而言,涉及一种用于车辆的发动机罩铰链组件和具有它的车辆。

背景技术:

2.车辆行驶过程中,若出现车辆的前部与行人发生碰撞,行人的头部容易撞击到发动机罩,而发动机罩的缓冲空间有限,导致行人头部容易受到严重伤害。

3.在相关技术中,若检测到车辆的前部与行人发生碰撞,可过发动机罩主动弹起功能将发动机罩的后部升起,来确保发动机罩有足够的缓冲空间,以减少被撞行人头部所受的撞击力,然而,发动机罩主动弹起后,发动机罩铰链的结构将会受损,导致发动机罩铰链需要维修或更换,发动机罩铰链维护成本高昂,尤其在车辆误报与行人发生碰撞时,车主需要承担较大的发动机罩铰链维修成本,从而不利于发动机罩主动弹起功能的推广。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种用于车辆的发动机罩铰链组件,以实现发动机罩铰链组件在发动机罩主动弹起后可重复使用。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种用于车辆的发动机罩铰链组件,包括:铰链活动臂,所述铰链活动臂上设置有横向限位元件;铰链旋转臂,所述铰链旋转臂具有发动机罩固定部,所述铰链旋转臂的前端与所述铰链活动臂的前端铰接连接,所述铰链旋转臂上设置有释放元件;铰链底座,所述铰链底座具有车身固定部,所述铰链活动臂相对于所述铰链底座可转动;卡板,所述卡板设置在所述铰链活动臂上且具有勾挂所述释放元件的锁止状态以及与所述释放元件分离的解锁状态,在所述卡板处于所述锁止状态时,所述横向限位元件适于对所述铰链旋转臂的后端进行横向限位;在所述卡板处于所述解锁状态时,所述铰链旋转臂的后端适于与所述横向限位元件分离开。

7.根据本实用新型的一些实施例,所述铰链旋转臂的后端设置有横向限位槽,在所述卡板处于所述锁止状态时,所述横向限位槽适于与所述横向限位元件的外表面贴合。

8.根据本实用新型的一些实施例,所述铰链活动臂上设置有竖向限位元件,所述铰链旋转臂上设置有竖向限位槽,所述竖向限位元件穿设在所述竖向限位槽内,且所述竖向限位槽的长度不小于所述竖向限位元件外径的1.5倍。

9.根据本实用新型的一些实施例,所述卡板与所述铰链活动臂铰接相连。

10.进一步地,所述卡板包括:卡板本体和卡板支臂,所述卡板本体与所述铰链活动臂铰接相连,且所述卡板本体具有用于勾挂所述释放元件的勾部,所述卡板支臂与所述卡板本体相连,且在所述卡板处于所述解锁状态时,所述卡板支臂与所述铰链活动臂抵接。

11.进一步地,所述铰链旋转臂的长度不大于所述铰链活动臂长度的2/3。

12.进一步地,所述竖向限位元件位于所述铰链旋转臂的前端与所述释放元件之间。

13.根据本实用新型的一些实施例,所述铰链活动臂与所述铰链底座至少通过第一连杆和第二连杆铰接连接,所述第一连杆和所述第二连杆沿所述车辆的前后方向间隔开,所述第一连杆设置在所述第二连杆的后方,且所述第二连杆的长度大于所述第一连杆的长度。

14.相对于现有技术,本实用新型所述的用于车辆的发动机罩铰链组件和具有它的车辆具有以下优势:

15.本实用新型所述的用于车辆的发动机罩铰链组件,通过卡板勾挂和分离释放元件,实现发动机罩的常规开启和主动弹起功能,且在发动机罩实现主动弹起功能时,卡板、释放元件、横向限位元件均不发生破坏,将发动机罩由主动弹起恢复为常规开启功能时,发动机罩铰链组件不需要更换零部件,以实现发动机罩铰链组件的重复使用,从而有利于降低发动机罩铰链组件的维护成本,进而有利于使车主更容易接受对行人保护的发动机罩主动弹起功能。

16.本实用新型的另一个目的在于提出一种车辆,包括上述的用于车辆的发动机罩铰链组件。

17.进一步地,所述车辆还包括:驱动件,所述驱动件用于向上推动所述卡板并驱动所述卡板转动。

18.相对于现有技术,本实用新型所述的车辆具有以下优势:

19.本实用新型所述的车辆,通过卡板勾挂和分离释放元件,实现发动机罩的常规开启和主动弹起功能,且在发动机罩实现主动弹起功能时,卡板、释放元件、横向限位元件均不发生破坏,将发动机罩由主动弹起恢复为常规开启功能时,发动机罩铰链组件不需要更换零部件,以实现发动机罩铰链组件的重复使用,从而有利于降低车辆开启发动机罩主动弹起功能后的维修成本。

附图说明

20.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

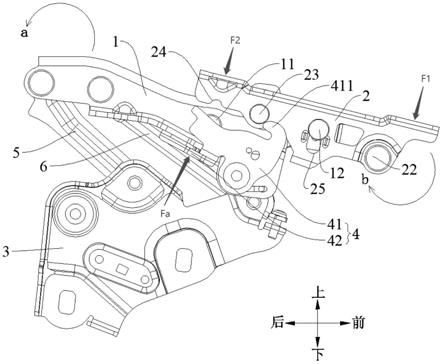

21.图1是本实用新型实施例的发动机罩铰链组件在卡板处于锁止状态时的示意图;

22.图2是本实用新型实施例的发动机罩铰链组件在卡板处于解锁状态时的示意图。

23.附图标记说明:

24.铰链活动臂1、横向限位元件11、竖向限位元件12、铰链旋转臂2、发动机罩固定部21、旋转销22、释放元件23、横向限位槽24、竖向限位槽25、铰链底座3、卡板4、卡板本体41、勾部411、卡板支臂42、扭簧5、第一连杆5、第二连杆6。

具体实施方式

25.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

26.下面将参考图1

‑

图2并结合实施例来详细说明本实用新型。

27.参照图1和图2所示,根据本实用新型实施例的用于车辆的发动机罩铰链组件包

括:铰链活动臂1、铰链旋转臂2、铰链底座3和卡板4,铰链活动臂1上设置有横向限位元件11,铰链旋转臂2具有发动机罩固定部21,发动机罩固定部21可位于铰链旋转臂2的前后两端的上端,发动机罩固定部21适于与发动机罩的后端固定,铰链旋转臂2的前端与铰链活动臂1的前端铰接连接,例如通过旋转销22铰接,以实现铰链旋转臂2可相对于铰链活动臂1转动,铰链旋转臂2上设置有释放元件23。铰链底座3具有车身固定部,铰链底座3可通过车身固定部与车辆的前机舱钣金固定,铰链活动臂1相对于铰链底座3可转动,铰链活动臂1相对于铰链底座3的转动以及铰链旋转臂2的运动可实现发动机罩的常规开启和主动弹起功能。卡板4设置在铰链活动臂1上且具有勾挂释放元件23的锁止状态以及与释放元件23分离的解锁状态。

28.参照图1所示,在卡板4处于锁止状态时,卡板4勾挂释放元件23,以限制铰链旋转臂2相对于铰链活动臂1的转动,此时若升起发动机罩的前端,铰链活动臂1和铰链旋转臂2相对于铰链底座3同步向第一方向(图1中a方向)转动,从而实现发动机罩前端升起的常规开启。同时,在卡板4处于锁止状态时,横向限位元件11适于对铰链旋转臂2的后端进行横向(图1中垂直于纸面方向)限位,即横向限位元件11在车辆坐标系中的y向对铰链旋转臂2的后端进行限位,以增加铰链旋转臂2的横向刚度,在发动机罩常规开启时,防止铰链旋转臂2的后端在车辆的左右方向上发生晃动,从而有利于增加发动机罩常规开启时的横向稳定性。

29.参照图2所示,在卡板4处于解锁状态时,卡板4与释放元件23分离,铰链旋转臂2可相对于铰链活动臂1向第二方向(图2中b方向)转动,第二方向与第一方向相反,铰链旋转臂2相对于铰链活动臂1向第二方向转动时,可实现发动机罩后端升起的主动弹起功能。同时,在卡板4处于解锁状态时,铰链旋转臂2的后端适于与横向限位元件11分离开,也就是说,铰链旋转臂2的后端可向上脱离横向限位元件11,即铰链旋转臂2的后端可在车辆坐标系中的z向脱离横向限位元件11,以保证铰链旋转臂2可相对于铰链活动臂1向第二方向转动。

30.根据本实用新型实施例的用于车辆的发动机罩铰链组件,通过卡板4勾挂和分离释放元件23,实现发动机罩的常规开启和主动弹起功能,且在发动机罩实现主动弹起功能时,卡板4、释放元件23、横向限位元件11均不发生破坏,将发动机罩由主动弹起恢复为常规开启功能时,发动机罩铰链组件不需要更换零部件,以实现发动机罩铰链组件的重复使用,从而有利于降低发动机罩铰链组件的维护成本,进而有利于使车主更容易接受对行人保护的发动机罩主动弹起功能。

31.参照图1和图2所示,铰链旋转臂2的后端设置有横向限位槽24,在卡板4处于锁止状态时,横向限位槽24适于与横向限位元件11的外表面贴合,以实现横向限位元件11对横向限位槽24的横向限位。

32.可选地,横向限位槽24为在铰链旋转臂2的后端设置的半圆形结构的限位槽,横向限位元件11为安装在铰链活动臂1上的横向限位销,横向限位销包括销头和销杆,销杆的一端与铰链活动臂1连接,销杆的另一端与销头固定,在卡板4处于锁止状态时,限位槽与销杆的外表面贴合,且铰链活动臂1和销头对限位槽进行横向限位。

33.参照图1和图2所示,铰链活动臂1上设置有竖向限位元件12,铰链旋转臂2上设置有竖向限位槽25,竖向限位元件12穿设在竖向限位槽25内,且竖向限位槽25的长度不小于竖向限位元件12外径的1.5倍,以在卡板4处于解锁状态时,通过竖向限位槽25限制竖向限

位元件12的运动轨迹和极限行程,从而控制铰链旋转臂2的转动方向和转动角度。可选地,竖向限位元件12为可在竖向限位槽25内滑动的滑动销。

34.参照图1和图2所示,卡板4与铰链活动臂1铰接相连,以通过转动卡板4,实现卡板4锁止状态和解锁状态的切换。

35.参照图1和图2所示,卡板4包括:卡板本体4和卡板支臂42,卡板本体4与铰链活动臂1铰接相连,且卡板本体4具有用于勾挂释放元件23的勾部411,卡板支臂42与卡板本体4相连,且在卡板4处于解锁状态时,卡板支臂42与铰链活动臂1抵接,也就是说,在发动机罩主动弹起时,对卡板支臂42施加向上或垂直于发动机罩方向(斜向上)的外部驱动力fa,卡板4的将向勾部411分离释放元件23的方向转动,勾部411与释放元件23分离后,卡板支臂42与铰链活动臂1抵接,并向铰链活动臂1传递外部驱动力fa,从而使铰链活动臂1向第一方向(图2中a方向)转动,此时铰链旋转臂2跟随铰链活动臂1向第一方向转动的同时,铰链旋转臂2围绕旋转销22相对于铰链活动臂1向第二方向(图2中b方向)转动,从而实现升起发动机罩的后端。需要说明的是,铰链活动臂1在外部驱动力fa的作用下向第一方向转动时,由于发动机罩的前端运动受限,因此,发动机罩对铰链活动臂1前端的压力f1大于对铰链活动臂1后端的压力f2,故铰链旋转臂2在跟随铰链活动臂1向第一方向转动的同时,铰链旋转臂2自身还相对于铰链活动臂1向第二方向转动。

36.参照图1和图2所示,卡板本体4与铰链活动臂1铰接处设置有扭簧5,扭簧5向卡板4施加勾部411向勾挂释放元件23的方向转动的复位力。

37.在本实用新型的一些实施例中,在前后方向上,铰链旋转臂2的长度不大于铰链活动臂1长度的2/3,当发动机罩主动弹起时,铰链活动臂1在卡板4的推动下向第一方向转动一定角度,铰链旋转臂2在铰链活动臂1带动下向上升起,并在发动机罩的压力下向第二方向转动,也就是说,发动机罩后端的升起高度是由铰链活动臂1的长度和转动角度决定的,铰链旋转臂2的长度对发动机罩后端的升起高度以及外部驱动力的大小影响较小,因此,铰链旋转臂2的长度可以尽可能地缩短,从而有利于降低铰链旋转臂2的重量和成本。

38.优选地,铰链旋转臂2的长度不大于铰链活动臂1长度的1/2,例如,铰链旋转臂2的长度为铰链活动臂1长度的1/3,从而有利于进一步地减少铰链活动臂1长度,降低铰链旋转臂2的重量和成本。

39.参照图1和图2所示,竖向限位元件12位于铰链旋转臂2的前端与释放元件23之间,也就是说,竖向限位元件12靠近铰链旋转臂2与铰链活动臂1的铰接端,从而在铰链旋转臂2相对于铰链活动臂1向第二方向转动时,以较短的竖向限位槽25的长度可以满足铰链旋转臂2的转动行程,从而有利于减少竖向限位槽25的长度,进而有利于降低铰链旋转臂2的尺寸,降低铰链旋转臂2的成本。

40.参照图1和图2所示,铰链活动臂1与铰链底座3至少通过第一连杆5和第二连杆6铰接连接,第一连杆5和第二连杆6沿车辆的前后方向间隔开,且第一连杆5设置在第二连杆6的后方,且第二连杆6的长度大于第一连杆5的长度,铰链活动臂1、第一连杆5、第二连杆6和铰链底座3可形成4连杆结构,以保证铰链活动臂1向第一方向转动时的稳定性。

41.根据本实用新型另一方面实施例的车辆,包括上述实施例的用于车辆的发动机罩铰链组件。

42.根据本实用新型实施例的车辆,通过卡板4勾挂和分离释放元件23,实现发动机罩

的常规开启和主动弹起功能,且在发动机罩实现主动弹起功能时,卡板4、释放元件23、横向限位元件11均不发生破坏,将发动机罩由主动弹起恢复为常规开启功能时,发动机罩铰链组件不需要更换零部件,以实现发动机罩铰链组件的重复使用,从而有利于降低车辆开启发动机罩主动弹起功能后的维修成本。

43.车辆还包括:驱动件,驱动件用于向上推动卡板4并驱动卡板4转动,也就是说,当车辆前部与行人发生碰撞时,驱动件可向卡板4提供外部驱动力fa,以实现发动机罩的主动弹起功能,从而有利于保护被碰撞的行人,可选地,驱动件为液压驱动杆。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1