一种多工位同步联动的圆刀模切机的制作方法

1.本实用新型涉及圆刀模切机技术领域,尤其公开了一种多工位同步联动的圆刀模切机。

背景技术:

2.模切机主要是用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,模切刀将印刷品或其他板状坯料轧切成所需形状或切痕的成型工艺;模切机的压痕工艺则是利用压线刀或压线模,再通过压力的作用在板料上压出线痕,或是利用滚线轮在板按预定位置进行弯折成型。

3.现有的模切产品需要经过圆刀设备多个工位生产,在整个圆刀设备运作过程中,设备自身的传动误差以及材料带来的张力波动,都会让误差增大,导致产品一致性差或不良品增多。特别是多工位同步运转时,主要由每个工位的独立伺服电机和系统补偿机制相互配合,达到减小误差的效果。但是现产品精度要求更高,上述方式并不适用于高精度产品生产。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种多工位同步联动的圆刀模切机。

5.为实现上述目的,本实用新型的一种多工位同步联动的圆刀模切机,包括多个圆刀工位,多个圆刀工位共线设置;还包括齿轮组机构及伺服电机,齿轮组机构包括转动设置且相互啮合的多个从动轮,多个从动轮的外径相同,从动轮、圆刀工位一一对应,齿轮组机构的从动轮用于带动圆刀工位运转,伺服电机用于驱动齿轮组机构的多个从动轮同步转动。

6.具体地,所述圆刀工位包括大光辊组件,大光辊组件包括大光辊、第一齿轮以及第二齿轮,第一齿轮套设于大光辊的光辊轴并固定于大光辊的光棍轴,第二齿轮经由固定法兰固定套设于大光辊的光辊轴。

7.具体地,所述齿轮组机构包括一个主动轮,主动轮与至少一个从动轮啮合,主动轮的外径与多个从动轮的外径相同,主动轮的中心轴线与多个从动轮的中心轴线平行设置,主动轮与多个从动轮共线设置。

8.具体地,齿轮组机构还包括第一固定滑板、第二固定滑板,第二固定滑板设置于第一固定滑板,第一固定滑板和/或第二固定滑板用于支撑主动轮及多个从动轮。

9.具体地,大光辊的第二齿轮啮合连接于主动轮和/或从动轮,伺服电机驱动主动轮转动,主动轮带动多个从动轮。

10.具体地,第一齿轮与第二齿轮之间设置有内侧滑块,大光辊远离第一齿轮的一端设置有外侧滑块,内侧滑块与外侧滑块均用于调节大光辊的定位。

11.具体地,第二固定滑板上固定设置有齿轮同心轴与多个齿轮偏心轴,齿轮同心轴

与多个齿轮偏心轴平行设置。

12.具体地,主动轮经由轴承套设于齿轮同心轴,齿轮同心轴的末端设置有轴承压盖,轴承压盖用于挡止主动轮脱离齿轮同心轴。

13.具体地,多个从动轮经由轴承分别套设于多个齿轮偏心轴,齿轮偏心轴的末端设置有轴承压盖,轴承压盖用于挡止从动轮脱离齿轮偏心轴。

14.具体地,齿轮组机构还包括防护罩,防护罩包括左防护罩与右防护罩,防护罩设置于第一固定滑板和/或第二固定滑板并用于遮盖保护齿轮组机构。

15.本实用新型的有益效果:本实用新型所述的多工位同步联动的圆刀模切机包括一个伺服电机、齿轮组机构及多个大光辊组件,齿轮组机构包括一个主动轮与多个从动轮,主动轮与多个从动轮分别与多个大光辊组件驱动连接。圆刀模切机工作时,一个伺服电机连接驱动主动轮发生转动,主动轮同步联动多个从动轮转动,同时主动轮与多个从动轮分别驱动其所对应的大光辊组件工作,实现多个圆刀工位同步联动模切。该多工位同步联动的圆刀模切机以一个伺服电机驱动齿轮组机构,从而带动多个圆刀工位同步联动工作,可有效降低独立伺服电机的传动误差,实现高精度生产。

附图说明

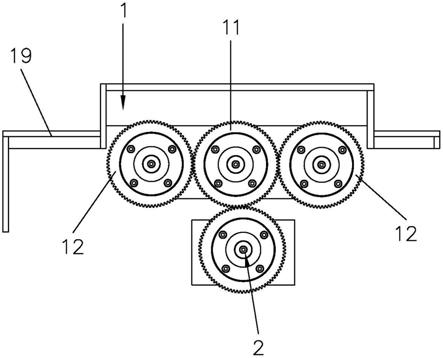

16.图1为本实用新型的齿轮组机构的主视结构示意图;

17.图2为本实用新型的齿轮组机构的俯视局部剖切结构示意图;

18.图3为本实用新型的大光辊的局部剖面结构示意图。

19.附图标记包括:

20.1—齿轮组机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

2—伺服电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—大光辊组件

21.11—主动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—从动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—第一固定滑板

22.14—第二固定滑板

ꢀꢀꢀꢀꢀ

15—齿轮同心轴

ꢀꢀꢀꢀꢀꢀꢀ

16—齿轮偏心轴

23.17—轴承压盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18—轴承

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19—保护罩

24.31—大光辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32—第一齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33—第二齿轮

25.34—固定法兰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35—内侧滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36—外侧滑块。

具体实施方式

26.为了便于本领域技术人员的理解,下面结合实施例及附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

27.实施例一。

28.请参阅图1至图3所示,本实用新型的一种多工位同步联动的圆刀模切机,包括多个圆刀工位,多个圆刀工位共线设置;还包括齿轮组机构1及伺服电机2,齿轮组机构1包括转动设置且相互啮合的多个从动轮12,从动轮12、圆刀工位一一对应,齿轮组机构1的从动轮12用于带动多个圆刀工位运转,伺服电机2用于驱动齿轮组机构1的多个从动轮12同步转动。本实用新型所述的圆刀模切机以一个伺服电机2驱动齿轮组机构1的多个齿轮,由齿轮传动使多个圆刀工位同步运作。在本实施例中,齿轮组机构1包括两个从动轮12与一个主动轮11,一个主动轮11与两个从动轮12分别对应驱动三个圆刀工位,主动轮11位于两个从动轮12之间,伺服电机2直接驱动主动轮11,主动轮11啮合两边的从动轮12,从而实现三个圆

刀工位同步联动,以减少传动误差,提高生产精度。

29.请参阅图3所示,所述圆刀工位包括大光辊组件3,大光辊组件3包括大光辊31、第一齿轮32以及第二齿轮33,第一齿轮32套设于大光辊31的光辊轴并固定于大光辊31的光棍轴,第二齿轮33经由固定法兰34固定套设与大光辊31的光辊轴。第一齿轮32固定于大光辊31并随大光辊31转动,第一齿轮32用于与圆刀工位的其他转动部件啮合传动;第二齿轮33用于与齿轮组机构1的齿轮啮合传动,且大光辊31随第二齿轮33转动以完成工作。

30.请参阅图1所示,所述齿轮组机构1包括一个主动轮11,主动轮11与至少一个从动轮12啮合,主动轮11的外径与多个从动轮12的外径相同,主动轮11的中心轴线与多个从动轮12的中心轴线平行设置,主动轮11与多个从动轮12共线设置。在本实施例中,齿轮组机构1包括一个主动轮11与两个从动轮12,主动轮11位于两个从动轮12之间,当伺服电机2驱动主动轮11发生转动时,主动轮11带动两边的从动轮12发生与主动轮11转动方向相反的转动,主动轮11与从动轮12分别与不同的第二齿轮33啮合转动,以实现多个圆刀工位同步运作。

31.请参阅图2所示,齿轮组机构1还包括第一固定滑板13、第二固定滑板14,第二固定滑板14设置于第一固定滑板13,第一固定滑板13和/或第二固定滑板14用于支撑主动轮11及多个从动轮12。第二固定滑板14上固定设置有齿轮同心轴15与多个齿轮偏心轴16,齿轮同心轴15与多个齿轮偏心轴16平行设置。在本实施例中,第二固定滑板14固定设置有一个齿轮同心轴15与两个齿轮偏心轴16,主动轮11转动设置于齿轮同心轴15,两个从动轮12分别转动设置于两个齿轮偏心轴16。

32.请参阅图1至图3所示,大光辊31的第二齿轮33啮合连接于主动轮11和/或从动轮12,伺服电机2驱动主动轮11转动,主动轮11带动多个从动轮12。在本实施例中,共有三个大光辊组件3,即有三个第二齿轮33,三个第二齿轮33分别与主动轮11及两个从动轮12啮合,当主动轮11转动时,带动两个从动轮12转动,主动轮11与两个从动轮12同时带动三个第二齿轮33转动,从而使三个圆刀工位同步运转。

33.请参阅图3所示,第一齿轮32与第二齿轮33之间设置有内侧滑块35,大光辊31远离第一齿轮32的一端设置有外侧滑块36,内侧滑块35与外侧滑块36均用于调节大光辊31的定位。内侧滑块35用于调整第二齿轮33在光棍轴上的定位,以便于第二齿轮33与主动轮11和/或从动轮12啮合;外侧滑块36用于调节大光辊31在圆刀工位上的定位,以便于第一齿轮32与其他转动件啮合,从而减少传动误差。

34.请参阅图1至图2所示,主动轮11经由轴承18套设于齿轮同心轴15,齿轮同心轴15的末端设置有轴承压盖17,轴承压盖17用于挡止主动轮11脱离齿轮同心轴15。主动轮11发生转动时,齿轮同心轴15不动,轴承18在主动轮11与齿轮同心轴15之间滚动,轴承压盖17将主动轮11挡止在齿轮同心轴15上,防止主动轮11因转动而从齿轮同心轴15上掉落。

35.请参阅图1至图2所示,多个从动轮12经由轴承18分别套设于多个齿轮偏心轴16,齿轮偏心轴16的末端设置有轴承压盖17,轴承压盖17用于挡止从动轮12脱离齿轮偏心轴16。从动轮12发生转动时,齿轮偏心轴16不动,轴承18在从动轮12与齿轮偏心轴16之间滚动,轴承压盖17将从动轮12挡止在齿轮偏心轴16上,防止从动轮12因转动而从齿轮偏心轴16上掉落。

36.请参阅图1至图2所示,齿轮组机构1还包括防护罩19,防护罩19包括左防护罩与右

防护罩,防护罩19设置于第一固定滑板13和/或第二固定滑板14并用于遮盖保护齿轮组机构1。模切机在运作时,齿轮转动容易将外界物品卷入其中,从而使设备发生不良甚至发生事故,防护罩19能有效避免事故的发生,同时还可防尘,对齿轮组机构1起到保养作用。

37.本实用新型所述的多工位同步联动的圆刀模切机包括一个伺服电机2、齿轮组机构1及三个大光辊组件3,齿轮组机构1包括一个主动轮11与两个从动轮12,主动轮11与两个从动轮12分别与三个大光辊组件3驱动连接。圆刀模切机工作时,一个伺服电机2连接驱动主动轮11发生转动,主动轮11同步联动两个从动轮12转动,同时主动轮11与两个从动轮12分别驱动其所对应的大光辊组件3工作,实现三个圆刀工位同步联动模切。经过实验得出,本实施例所述的圆刀模切机的相邻三个圆刀工位误差极小,误差大约只有0.01

㎜

。该多工位同步联动的圆刀模切机以一个伺服电机2驱动齿轮组机构1,从而带动三个圆刀工位同步联动工作,可有效降低独立伺服电机2的传动误差,实现高精度生产。

38.实施例二。

39.在本实施例中,可以设置有n个(n>3)圆刀工位、1个主动轮11、n-1个从动轮12及1个伺服电机2,但目前该实施例还在验证中,未有准确的实施结果。

40.本实施例的其余部分与实施例一相同,在本实施例中未解释的特征,均采用实施例一的解释,这里不再进行赘述。

41.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1