弹簧气缸的装配工装的制作方法

1.本实用新型涉及装配作业的辅助工装领域,具体是涉及一种弹簧气缸的装配工装。

背景技术:

2.公开号为cn211522336u的中国实用新型专利公开了一种弹簧气缸,该方案在活塞的一侧缸腔中安装了螺旋压簧,并且该方案通过周向分布的多根拉杆来固定连接其缸体的两端板。

3.然而,由于螺旋压簧对缸体的端板具有较大反作用力,并且在连接拉杆时需要在缸体两端的端板处均进行操作,导致螺旋压簧的安装难度较大。

技术实现要素:

4.本实用新型的目的是提供一种有利于降低弹簧气缸的装配生产难度的弹簧气缸的装配工装。

5.为了实现上述目的,本实用新型提供的弹簧气缸的装配工装,弹簧气缸在其缸体的轴向两端分别具有第一端板和第二端板,第一端板的端面及第二端板的端面均垂直于轴向,第一端板与第二端板之间连接有多根连接杆,第一端板在邻近外周边缘处具有沿周向分布的多个第一连接孔,第二端板在邻近外周边缘处具有沿周向分布的多个第二连接孔,各连接杆、各第一连接孔与各第二连接孔一一对应,互相对应的第一连接孔与第二连接孔在轴向上正对,连接杆沿轴向穿入对应的第一连接孔和第二连接孔;装配工装包括安装架、底部平台、驱动件和顶部压板,底部平台与安装架固定连接,驱动件安装在安装架上,顶部压板位于底部平台的正上方,驱动件驱动顶部压板沿竖直方向运动;底部平台的顶面法线及顶部压板的底面法线均沿竖直方向;底部平台的顶面用于放置第一端板,底部平台的顶面上具有朝上凸出的至少两个第一凸起,第一凸起用于穿入第一连接孔中;顶部压板的底面用于与第二端板配合,顶部压板的底面上具有朝下凸出的至少两个第二凸起,第二凸起用于穿入第二连接孔中;至少三个第一连接孔与底部平台错开,和/或至少三个第二连接孔与顶部压板错开。

6.由上可见,这样能够采用顶部压板克服弹簧气缸内的螺旋压簧的弹力使弹簧气缸完成预安装,并且能够在此时安装三根以上连接杆,有利于降低弹簧气缸的装配生产难度;并且本实用新型通过在顶部压板上设置第二凸起,以及在底部平台上设置第一凸起,有利于辅助实现各第一连接孔与各第二连接孔一一对应对准,有利于顺利实现连接杆的安装,继而顺利实现弹簧气缸的装配生产。

7.一个优选的方案是,多组互相对应的第一连接孔与第二连接孔中,至少三组与底部平台错开,且与顶部压板错开。

8.另一个优选的方案是,各第二凸起与各第一凸起一一对应,第二凸起与对应的第一凸起在竖直方向上正对。

9.再一个优选的方案是,驱动件为气压缸,气压缸具有缸主体和活塞杆,活塞杆从缸主体的下端伸出,顶部压板连接在活塞杆的下端。

10.又一个优选的方案是,底部平台呈板状,第一凸起由从下至上贯穿底部平台的螺栓形成;和/或第二凸起由从上至下贯穿顶部压板的螺栓形成。

11.又一个优选的方案是,底部平台具有第一主体部和第二主体部,第一主体部与第二主体部沿第一水平方向间隔设置,第一主体部与第二主体部上各设置有一个第一凸起。

12.进一步的方案是,底部平台还具有连接于第一主体部与第二主体部之间的第一连接部,第一主体部、第一连接部及第二主体部围成第一缺口,第一缺口与第一连接部沿第二水平方向分布,第二水平方向垂直于第一水平方向。

13.又一个优选的方案是,顶部压板的底面轮廓与底部平台的顶面轮廓相同。

14.还一个优选的方案是,顶部压板具有第三主体部和第四主体部,第三主体部与第四主体部沿第一水平方向间隔设置,第三主体部与第四主体部上各设置一个第二凸起。

15.进一步的方案是,顶部压板还具有连接于第三主体部与第四主体部之间的第二连接部,第三主体部、第二连接部及第四主体部围成第二缺口,第二缺口与第二连接部沿第二水平方向分布,第二水平方向垂直于第一水平方向。

附图说明

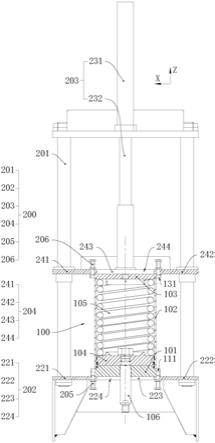

16.图1是弹簧气缸的结构图;

17.图2是采用本实用新型装配工装实施例装配弹簧气缸过程中的状态图一,图2中底部平台、顶部压板及弹簧气缸采用了剖视显示;

18.图3是采用本实用新型装配工装实施例装配弹簧气缸过程中的状态图二,图3中底部平台、顶部压板及弹簧气缸采用了剖视显示;

19.图4是采用本实用新型装配工装实施例装配弹簧气缸过程中,本实用新型装配工装的顶部压板与第二端板配合的俯视图。

具体实施方式

20.本实施例的图1至图4采用统一的空间直角坐标系(右手系),以表示各特征之间的相对位置关系,其中,x轴方向为第一水平方向,y轴方向为第二水平方向,z轴方向为竖直方向。

21.请参照图1至图3,弹簧气缸100包括第一端板101、缸筒102、第一活塞104、第一伸缩杆106、螺旋压簧105、第二端板103和八根连接杆107,第一端板101、缸筒102和第二端板103沿弹簧气缸100的轴向依次挤压,本实施例中弹簧气缸100的轴向沿z轴方向,第一端板101、缸筒102与第二端板103沿z轴正向分布。

22.第一活塞104及螺旋压簧105均安装在第一端板101、缸筒102和第二端板103围成的缸腔中,螺旋压簧105被挤压在第一活塞104与第二端板103之间,第一伸缩杆106与第一活塞104固定连接,第一伸缩杆106沿轴向穿出第一端板101和第二端板103,连接杆107连接第一端板101与第二端板103。

23.第一端板101的端面及第二端板103的端面均垂直于轴向,第一端板101在邻近外周边缘处具有沿周向阵列分布的八个第一连接孔111,第一连接孔111为螺纹孔,第二端板

103在邻近外周边缘处具有沿周向阵列分布的八个第二连接孔131,各连接杆107、各第一连接孔111与各第二连接孔131一一对应,互相对应的第一连接孔111与第二连接孔131在z轴方向上正对,连接杆107沿轴向穿入对应的第一连接孔111与第二连接孔131,连接杆107呈双头螺柱状,连接杆107的z轴方向两端均具有螺纹,连接杆107的z轴负向端与对应的第一连接孔111螺纹连接,连接杆107的z轴正向端与位于第二端板103的z轴正向侧的螺母108螺纹连接。

24.当然,弹簧气缸100的具体方案也可以参照公开号为cn211522336u的中国实用新型专利。

25.请参照图2至图4,前述的弹簧气缸100采用本实施例的装配工装200进行装配生产,本实施例的装配工装200包括安装架201、底部平台202、气压缸203(驱动件的实例)和顶部压板204,底部平台202及气压缸203的缸主体231均固定在安装架201上,底部平台202呈板状,底部平台202具有法线沿z轴方向的顶面,顶部压板204的底面法线沿z轴方向,气压缸203及顶部压板204均位于底部压板的z轴正向,也即气压缸203及顶部压板204均位于底部压板的正上方,气压缸203的活塞杆232从缸主体231的z轴负向端伸出,顶部压板204固定在活塞杆232的z轴负向端。

26.底部平台202具有沿x轴方向依次连接的第一主体部221、第一连接部223和第二主体部222,第一主体部221和第二主体部222在x轴方向上间隔设置,第一主体部221、第一连接部223和第二主体部222围成第一缺口224,第一缺口224位于第一连接部223的y轴正向侧,第一主体部221和第二主体部222上各连接有一个第一定位螺栓205,第一定位螺栓205沿z轴正向穿过底部平台202并部分凸于底部平台202的顶面之上,第一定位螺栓205的凸于底部平台202顶面之上的部分构成第一凸起,八个第一连接孔111中位于第一端板101同一直径线上的两个第一连接孔111与两个第一定位螺栓205一一对应。

27.顶部压板204的底面轮廓与底部平台202的顶面轮廓相同,具体而言,顶部压板204具有沿x轴方向依次连接的第三主体部241、第二连接部243和第四主体部242,第三主体部241和第四主体部242沿x轴方向间隔设置,第三主体部241、第二连接部243和第四主体部242围成第二缺口244,第二缺口244位于第二连接部243的y轴正向侧,第三主体部241和第四主体部242上各连接有一个第二定位螺栓206,第二定位螺栓206沿z轴负向穿过顶部压板204并部分凸于顶部压板204的底面之下,第二定位螺栓206的凸于顶部压板204底面之下的部分构成第二凸起,八个第二连接孔131中位于第二端板103同一直径线上的两个第二连接孔131与两个第二定位螺栓206一一对应,两个第二定位螺栓206与两个第一定位螺栓205一一对应,互相对应的第一定位螺栓205与第二定位螺栓206在z轴方向上正对。

28.在装配弹簧气缸100时,请参照图2至图3,第一步:将第一端板101、缸筒102、第一活塞104、第一伸缩杆106的组合体置于底部平台202上,其中第一端板101的端面与底部平台202的顶面贴合,第一伸缩杆106的从第一端板101穿出的部分通过第一缺口224向下延伸,两个第一凸起一一对应穿入两个第一连接孔111中,其余六个第一连接孔111均与底部平台202错开,也即其余六个第一连接孔111的下方均不被底部平台202覆盖遮挡;第二步:将螺旋压簧105置于缸筒102的筒腔中,螺旋压簧105支承在第一活塞104上,并将第二盖板置于螺旋压簧105顶端;第三步:启动气压缸,顶部气压缸带动顶部压板204向下运动,顶部压板204克服螺旋压簧105的弹力将第二端板103压向缸筒102,当然,在此期间,需要操作人

员调整第二端板103的位置,以便使两个第二凸起一一对应穿入两个第二连接孔131中,其余六个第二连接孔131均与顶部压板204错开;第四步:操作人员安装六根连接杆107,连接杆107从上至下依次穿入对应的第二连接孔131和第一连接孔111,连接杆107的下端与对应的第一连接孔111螺纹连接,且采用螺母与连接杆107的上端螺纹连接;第五步:控制压力缸带动顶部压板204上移,取下弹簧气缸100的半成品,然后安装时剩余两根连接杆107。

29.本实施例的方案能够采用顶部压板204克服螺旋压簧105的弹力使第一端板101、缸筒102和第二端板103完成预安装,并且能够在此时安装大部分连接杆107,有利于降低弹簧气缸100的装配生产难度;并且本实施例通过在顶部压板204上设置第二凸起,以及在底部平台202上设置第一凸起,有利于辅助实现第二端板103与缸筒102对准,并且有利于辅助实现各第一连接孔111与各第二连接孔131一一对应对准,有利于顺利实现连接杆107的安装,继而顺利实现弹簧气缸100的装配生产。

30.并且,由于本实施例采用气压缸203带动顶部压板204运动,不仅结构简单,而且由于气压缸203的压力较小,因而不容易导致操作人员受伤,即使气压缸203控制活塞杆232运动的行程有误,也不容易出现人员受伤和设备受损等生产事故。

31.由于本实施例的连接杆107下端与第一连接杆107螺纹连接,因而底部平台202将第二连接孔131的下端覆盖并不会影响连接杆107的安装,底部平台202也可以将第一连接孔111全覆盖;同理,也可以是顶部压板204将第二连接孔131的上端孔口全覆盖,且将第二连接孔131设置为螺纹孔,连接杆107由下至上依次穿过对应的第一连接孔111和第二连接孔131,连接杆107的下端与第二连接孔131螺纹连接。

32.当然,在本实用新型的其它实施例中,连接杆107也可采用普通螺栓,即具有头部的单头螺栓,此时多组互相对应的第一连接孔111与第二连接孔131中,至少三组与底部平台202错开,且与顶部压板204错开;该方案在进行上述第四步的安装操作时,连接杆107沿z轴方向依次穿过对应的连接孔,然后与螺母连接,连接杆107的装配过程更加简便。

33.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1