一种风扇磨煤机打击轮拆卸装置的制作方法

1.本实用新型涉及机械技术领域,具体涉及大型用煤场所的原煤磨粉用风扇磨煤机,具体为一种风扇磨煤机打击轮拆卸装置。

背景技术:

2.如图3所示,为打击轮安装过程简介,将打击轮套入主轴上,通过卡环卡住套环,把压紧螺栓拧在套环上顶住打击轮前端面,最后把防尘罩通过螺栓与主轴前端连接,即安装完毕。

3.如图4所示,为旧式拔轮装置拆卸打击轮示意图,通过连接螺栓将液压式固定装置与打击轮连接牢固。启动液压系统向注油孔注入液压油,当液压油注满油腔后,液压油开始推动活塞杆,使其顶住主轴前端。这样检修车带着液压固定装置对打击轮就形成了拉拽效果,液压系统压力达到一定时,打击轮与主轴自然分离。

4.风扇磨煤机为大型破碎设备,为了保证设备运行过程中的稳定性,打击轮内锥面与主轴外锥面加工精度及配合精度都是相当之高,表面粗糙度加工标准达到1.6。在安装过程中打击轮内锥面需要套在主轴外锥面上,因为缝隙中的空气在打击轮套入的过程中逐渐被挤压出去,让接触面最后形成了真空状态,导致外部压强远超接触面缝隙压强。

5.拆卸打击轮时,液压式固定装置通过注油孔向油腔施压来推动活塞杆,完成拉拽打击轮的动作。但由于上述原因,常会出现个别设备打击轮拉拽不动的现象,故此操作不能很好的起到拔轮的效果。

6.按以上方法打击轮拔不出来时,一般采用对打击轮反复进行火烤使轮毂膨胀脱开主轴,或采用振击拉拽的方法使其分开。如果这两方法都不能分开,就得在锥面连接处使用润滑油渗透5天,然后再进行以上几种方法拆卸。但这三种方法都易损坏设备或有局限性。

7.振击拉拽方法:此方法利用铁锤等击打工具对打击轮表面进行敲击,通过振击使结合面缝隙松动。但这种方法轻微的振击不起作用,过大的振击容易对轮毂造成损坏。有时在对打击轮表面进行敲击的同时,还需开动检修车向后拖拽打击轮。这样就导致在拆卸时拉拽支撑主轴的轴承箱,会对轴承箱零部件造成了一定损害。

8.火烤方法:利用热胀冷缩的办法让打击轮内锥孔表面扩张,达到扩张接触面缝隙使其分离的目的。但如果加热不均容易造成轮毂内部应力变大,造成轮毂炸裂。而且这种方法也不容易奏效。

9.渗油方法:在打击轮内锥面与主轴外锥面定时滴入润滑油,使润滑油渗透入两个锥面结合处,大约需要5天时间,然后再使用振动拖拽或火烤的办法联合使用将其分开。但渗油法速度太慢,浪费了大量检修时间。

10.以上几种操作方法不仅对设备零部件造成不同程度的损害,而且还耗费了检修时间,浪费了大量的人力、物力、财力,增加了检修成本。

11.基于此,本实用新型设计了一种风扇磨煤机打击轮拆卸装置,以解决上述提到的问题。

技术实现要素:

12.本实用新型的目的在于提供一种风扇磨煤机打击轮拆卸装置,解决现有技术中操作方法不仅对设备零部件造成不同程度的损害,而且还耗费了检修时间,浪费了大量的人力、物力、财力,增加了检修成本的问题。

13.为实现上述目的,本实用新型提供如下技术方案:一种风扇磨煤机打击轮拆卸装置,包括主轴及套设在所述主轴外部的打击轮,还包括拔轮固定架、连接螺栓和液压装置,所述打击轮的内锥孔处加工有环槽,所述环槽内加工有注油孔,所述液压装置连接于注油孔,通过连接螺栓将所述拔轮固定架与打击轮连接固定。

14.优选的,所述注油孔处设置有丝堵,通过丝堵将所述注油孔密封。

15.优选的,所述拔轮固定架安装于检修车上。

16.优选的,所述液压装置为液压泵或者从检修车上单独接一路液压管路。

17.与现有技术相比,本实用新型的有益效果是:

18.1)、本实用新型打击轮拆卸装置通过液压装置向打击轮环槽内注液压油施压,利用高压油向打击轮与主轴接合面的微小缝隙处注油,使打击轮内锥孔细微变化扩张,使打击轮安全、有效、快速的被拆下来。

19.2)、通过实用新型结构来彻底解决了旧式拔轮装置拆轮困难而采用的火烤、渗油、振击拉拽等方法给整体设备带来的不良影响。也避免了设备使用单位巨大的资源浪费,给设备使用单位来了巨大的积极效果。

附图说明

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

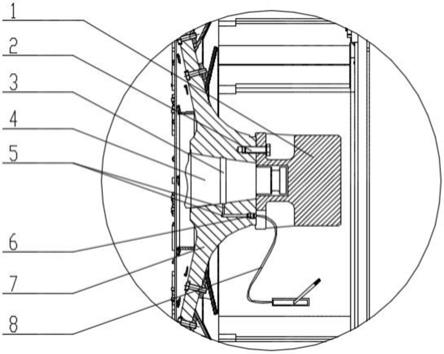

21.图1为本实用新型结构示意图;

22.图2为本实用新型应用示意图;

23.图3为打击轮安装过程简介图;

24.图4为旧式拔轮装置拆卸打击轮结构示意图。

25.附图1中,各标号所代表的部件列表如下:

26.1、拔轮固定架;2、连接螺栓;3、环槽;4、主轴;5、注油孔;6、丝堵;7、打击轮;8、液压装置。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

28.实施例1

29.请参阅图1,本实用新型提供一种技术方案:一种风扇磨煤机打击轮拆卸装置,包

括主轴4及套设在所述主轴4外部的打击轮7,还包括拔轮固定架1、连接螺栓2和液压装置8,所述打击轮7的内锥孔处加工有环槽3,所述环槽3内加工有注油孔5,所述液压装置8连接于注油孔5,通过连接螺栓2将所述拔轮固定架1与打击轮7连接固定。

30.其中,所述注油孔5处设置有丝堵6,通过丝堵6将所述注油孔5密封,以防止孔内进入煤粉。

31.检修拆卸打击轮7时,将丝堵6拧下,连接液压泵8。通过液压泵8向环槽3内注液压油施压,利用液体的流动性,液压油在注满环槽3后会继续向打击轮7与主轴4接合面的微小缝隙处注入,使打击轮7内锥孔细微变化扩张,当油压达到一定时,打击轮7与主轴4脱离。最后利用检修车将打击轮7拔走,即操作完成。这样的操作更简单、安全、可靠、有效。

32.实施例2

33.请参阅图2,所述拔轮固定架1安装于检修车上,所述液压装置8为从检修车上单独接一路液压管路。

34.首先将拔轮固定架1安装在附图4中的检修车上,将检修车开至合适位置,通过连接螺栓2将拔轮固定架1与打击轮7连接牢固。把丝堵6拧下,然后将从检修车上单独接一路液压管路连接到注油孔5上,准备就绪后开始启动液压系统,液压油开始充满环槽3内部并向接触面缝隙处继续填充,压力达到一定时,打击轮7与主轴4自然分离。将检修车带着拔轮固定架1与打击轮7开走即完成拔轮全部操作。此操作仅需要一名驾驶员与一名操作工人即可。此实用新型从根本上解决了拔轮难所带来的一切不良影响,节约了成本。

35.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

36.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1