一种大轴承拆卸工装的制作方法

1.本实用新型涉及一种轴承拆卸装置,具体涉及一种大轴承拆卸工装。

背景技术:

2.目前,化工机械设备的主轴通过大轴承来进行支承,轴承是在机械传动过程中起着固定和减小荷载摩擦系数的部件,以及能够保持主轴中心位置固定。在化机主轴维修时,需要将主轴上的轴承拆卸下来,进行修复和清洗,或者进行更换,现有技术中,往往是采用手动拆卸的方法,一手扶住主轴,一手用锤子敲击主轴,从而将轴承从主轴上拆卸下来,这种拆卸方法较为费劲,拆卸速度较慢,且容易导致主轴受损,此外,如果维系人员操作失误,还容易导致手部受伤;同时这样会使得轴承端面受力不均,容易造成轴承表面划伤,轴承在拆卸过程中极其容易发生变形损坏,严重影响轴承的精度,减少轴承的使用周期。人工拆卸轴承的方式不仅不能保证拆卸后轴承的质量,并且拆卸轴承的工作效率也比较低下。现有技术中,也有专门的轴承拆卸拉拔装置,但该类拉拔装置大都提供拉爪或者卡盘直接抓住待拆卸轴承的外圈,然后施力,将轴承拉下;但实际生产过程中,其待拆卸轴承一般与主轴因工作中相互过盈,已经连在了一起,如果使用常规的轴承拆卸拉马来拆卸,经常会将轴承的内外钢圈直接拉分离,从而一方面导致轴承损坏,另一方面内钢圈还留在主轴上,需要再拆卸一次,而常规拉马的拉爪或卡盘为了保证强度,尺寸都较大,故拆卸轴承内钢圈极其困难。常规拆卸过程中,无论轴承好坏,经过现有拆卸工具进行拆卸,都会造成轴承损坏,产生不必要的浪费。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足,提供一种大轴承拆卸工装,它结构简单紧凑,能够轻松快速地将轴承从主轴上拆卸下来,且不会使主轴受损,同时还能避免人工拆卸轴承效率低下的问题。

4.本实用新型的目的是这样实现的:一种大轴承拆卸工装,包括垫板,所述垫板的端部固定横向延伸的筒体,所述筒体的内孔中滑动配合活塞杆,所述活塞杆底部与筒体底部之间可形成第一注油腔,该第一注油腔通过筒体上的油道与外界连通,所述活塞杆的前端外伸出筒体,所述活塞杆的前端设置外伸长度可调的顶杆,所述顶杆与活塞杆共轴设置,所述筒体的前端设置外伸长度可调的挡板,所述挡板可与活塞杆前端部在活塞杆轴向上干涉并传递扭矩,所述挡板上设置供顶杆穿过的过孔,所述垫板上设置轴向延伸的拉杆,所述拉杆位于筒体的外周,拉杆的前端支承拉板,所述拉板上设置用于与主轴配合的豁口。

5.所述活塞杆内设置螺纹孔,所述螺纹孔内通过配合顶杆,所述顶杆外伸出活塞杆的圆周上设置凹陷或螺孔。

6.所述顶杆包括大径段以及小径段,所述大径段与小径段通过定位轴肩过渡,所述小径段设置与活塞杆螺纹孔螺纹配合的外螺纹。

7.所述活塞杆底部设置端面环槽。

8.所述活塞杆底部设置圆周环槽,所述圆周环槽与端面环槽连通。

9.所述筒体设置多个轴向外伸的螺柱,所述螺柱分布在顶杆的外周,所述螺柱穿过挡板的过孔,所述螺柱外伸出过孔的螺柱柱身上设置调节螺母。

10.所述垫板设置第一安装孔,所述拉杆穿过第一安装孔的一端设置连接螺母,所述拉板上设置第二安装孔,所述拉杆穿过第二安装孔的一端设置连接螺母。

11.所述活塞杆包括柱状筒段,所述柱状筒段的底部通过止口连接配合活塞杆端盖,所述止口的配合面通过密封圈密封,所述柱状筒段与活塞杆端盖通过螺栓拉紧。

12.所述活塞杆底段的圆周设置外凸缘,该外凸缘与筒体内壁通过密封圈密封配合,所述筒体的口端连接筒体端盖,所述筒体端盖设置向心的内凸缘,所述内凸缘通过与活塞杆外壁通过密封圈密封配合,所述内凸缘与外凸缘之间的第二注油腔设置与外界连通的油道。

13.所述垫板上设置四根拉杆,四根拉杆在呈矩阵分布,在同一高度方向上对应的两根共同支承在同一拉板上,两个拉板的相向端设置与主轴配合的半圆形的豁口。

14.采用上述方案,有益效果如下,垫板用于支承筒体以及拉杆,所述拉板上设置用于与主轴配合的豁口,方便侧向安装到主轴上并对轴承背部进行施加推力,第一注油腔内注入高压油时候,活塞杆相对筒体运动,继而实现顶杆相对筒体运动,由于顶杆顶在主轴端部,继而筒体带动垫板运动,继而实现拉杆的拉动,拉杆拉动拉板,拉板拉动轴承或者轴承内圈向外运动,顶杆的外伸长度可调节,能够根据实际需求以及轴承离轴端距离远近调节顶杆外伸长度,能够避免筒体存在空行程的现象。挡板的外伸长度可调节,能在安装初期使挡板与活塞杆贴紧,在轴向上干涉并压紧,挡板与活塞杆端部通过摩擦传递扭矩,在安装顶杆或者调节顶杆时候,对活塞杆进行止转,在进行轴承拆卸时,调节挡板,并使挡板远离活塞杆端部,第一注油腔进行注油时候,使筒体可相对活塞杆滑动。采用本实用新型,先将拉板卡合在主轴上,并让拉板抵靠在轴承背部,然后将挡板与活塞杆抵靠,然后调节顶杆,将顶杆与主轴顶紧,然后将挡板调节远离活塞杆的位置,然后往第一注油腔中注入高压的液压油使筒体向外运动,拉杆拉动拉板运动,实现轴承的拆卸,采用本实用新型,它结构简单紧凑,能够轻松快速地将轴承从主轴上拆卸下来,且不会使主轴以及轴承受损。

15.下面结合附图和具体实施例对本实用新型作进一步说明。

附图说明

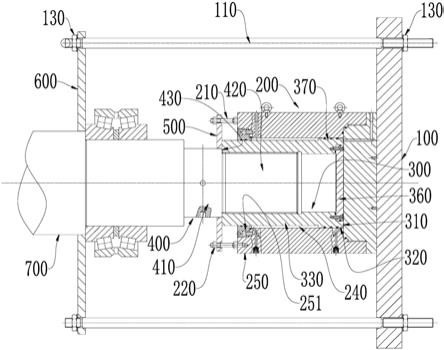

16.图1为本实用新型的结构示意图;

17.图2为图1中拉板的结构示意图。

18.附图中,100为垫板,110为拉杆,130为连接螺母,200为筒体,210为螺柱,220为调节螺母,240为第二注油腔,250为筒体端盖,251为内凸缘,300为活塞杆,310为端面环槽,320为圆周环槽,330为柱状筒段,360为活塞杆端盖,370为外凸缘,400为顶杆,410为大径段,420为小径段,430为定位轴肩,500为挡板,600为拉板,700为主轴。

具体实施方式

19.参照附图,将详细描述本实用新型的具体实施方案。

20.参见图1至图2,一种大轴承拆卸工装的一种实施例,大轴承拆卸工装包括垫板

100,所述垫板100的端部固定横向延伸的筒体200,所述筒体200的内孔中滑动配合活塞杆300。所述活塞杆300底部与筒体200底部之间可形成第一注油腔,该第一注油腔通过筒体200上的油道与外界连通,筒体200上可设置进油油道以及排油油道与第一注油腔连通,所述活塞杆300底部可设置可外缘设置端面环槽310,进一步地,所述活塞杆底部设置圆周环槽320,所述圆周环槽320与端面环槽310连通,端面环槽310、圆周环槽320可构成第一注油腔的一部分,采用该结构可使活塞杆300底部与筒体200底部具有较小的间距,便于液压油的初始驱动,同时也能便于液压油通过端面环槽310、圆周环槽320进行快速的扩散,能够保证活塞杆300底部与筒体200底部受液压油压力均匀,防止卡死。所述活塞杆300的前端外伸出筒体200,所述活塞杆300底段的圆周设置外凸缘370,该外凸缘370与筒体200内壁通过密封圈密封配合,所述筒体200的口端连接筒体端盖250,所述筒体端盖250设置向心的内凸缘251,所述内凸缘251通过与活塞杆300外壁通过密封圈密封配合,所述内凸缘251与外凸缘370之间的第二注油腔240设置与外界连通的油道,筒体可设置进油油道以及排油油道以便于第二注油腔240中介质进入和排出,活塞杆相对筒体运动进行拉动拉杆时候,第一注油腔扩张的时候,第二注油腔内的介质排出,采用该结构与筒体200滑动配合,配合精度高,便于安装密封圈,密封精度高,同时可以对密封面进行润滑,还能通过注入高压液压油使活塞杆300复位。

21.所述活塞杆300的前端设置外伸长度可调的顶杆400,所述顶杆400与活塞杆300共轴设置,本实施例中,所述活塞杆内设置螺纹孔,所述螺纹孔内通过配合顶杆400,所述顶杆400外伸出活塞杆300的圆周上设置凹陷或螺孔,通过螺纹配合可实现顶杆400的调节,凹陷或螺孔能方便工具与顶杆400配合并旋转顶杆400。进一步地,所述顶杆400包括大径段410以及小径段420,所述大径段410与小径段420通过定位轴肩430过渡,所述小径段420设置与活塞杆螺纹孔螺纹配合的外螺纹,设置定位轴肩430能够对顶杆400的调节进行定位,同时方便观察顶杆400调节距离,同时大径段410对主轴700接触面积更大。优选地,所述活塞杆300包括柱状筒段330,所述柱状筒段330的底部通过止口连接配合活塞杆端盖360,所述止口的配合面通过密封圈密封,所述柱状筒段330与活塞杆端盖360通过螺栓拉紧,采用该结构既然能够减轻活塞杆300的自重,同时也便于活塞杆300的加工,避免盲孔加工工艺。

22.所述筒体200的前端设置外伸长度可调的挡板500,本实施例中,所述筒体200设置多个轴向外伸的螺柱210,所述螺柱分布在顶杆400的外周,所述螺柱210穿过挡板500的过孔,所述螺柱210外伸出过孔的螺柱210柱身上设置调节螺母220,通过调节调节螺母220可实现挡板500的移动,在筒体200相对活塞杆300运动时候,也可直接松退调节螺母220,使挡板500脱离螺柱210,所述挡板500可与活塞杆300前端部在活塞杆300轴向上干涉并传递扭矩,本实施例中,挡板500可与活塞杆300挤压然后通过摩擦力传递扭矩,当然挡板500也可与活塞杆300通过凹凸配合结构传递扭矩,挡板500也可与活塞杆通过销钉等标件传递扭矩。所述挡板500上设置供顶杆400穿过的过孔,所述垫板100上设置轴向延伸的拉杆110,所述拉杆110位于筒体200的外周,拉杆110的前端支承拉板600,所述拉板600上设置用于与主轴700配合的豁口。本实施例中,所述垫板100上设置四根拉杆110,四根拉杆110在呈矩阵分布,在同一高度方向上对应的两根共同支承在同一拉板600上,两个拉板600的相向端设置与主轴700配合的半圆形的豁口。进一步地,所述垫板100设置第一安装孔,所述拉杆110穿过第一安装孔的一端设置连接螺母130,所述拉板600上设置第二安装孔,所述拉杆110穿过

第二安装孔的一端设置连接螺母130,通过螺母可调节拉板600与垫板100的距离,可适应不同工况。

23.采用上述方案,进行大轴承拆卸时,先将拉板600卡合在主轴700上,并让拉板600抵靠在轴承背部,然后将挡板500与活塞杆前端部抵靠,然后调节顶杆400,将顶杆400与主轴700顶紧,然后将挡板500调节至远离筒体200的位置,然后往第一注油腔中注入高压的液压油使筒体200向外运动,拉杆110拉动拉板600运动,实现轴承的松退,在主轴外伸出轴承较长距离时候,首先通过上述步骤实现轴承第一阶段的拉动,然后可通过第二注油腔扩张,实现活塞杆复位,复位后调节顶杆,继续安装上述步骤进行轴承拉动,直至轴承拆卸完成。采用本实用新型,它结构简单紧凑,能够轻松快速地将轴承从主轴700上拆卸下来,且不会使主轴以及轴承受损。采用本实用新型,它结构简单紧凑,能够轻松快速地将轴承从主轴700上拆卸下来,且不会使主轴以及轴承受损。

24.以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1