轴承安装结构及智能锁的制作方法

1.本实用新型涉及锁具,特别是涉及一种轴承安装结构及智能锁。

背景技术:

2.把手组件是半自动智能锁的核心部件,肩负开锁和上锁的基本功能需求。换向需求以及长期的转动、推拉导致把手组件极易出现机械故障或不良。因此,保证把手组件的长期稳定运转,对于智能锁来说至关重要。

3.目前,把手组件一般包括把手、面板、轴承、轴承、盖板、扭簧、把手头、紧固螺栓。轴承通过盖板进行固定,从而导致把手组件的厚度增加,损失外形美观度,增加金工和装配步骤。为此,人们提出另一种方案,便是面板开设用于轴承卡入的轴承孔,通过轴承与面板进行圆周紧配实现固定。但是,轴承和面板圆周紧配,对于配件精度要求高,才能达到既能安装又能够减少脱落风险。而在实际生产过程中,精度往往达不到要求,导致要么轴承难以装入面板,要么轴承装入面板后容易脱离,有待改进。

技术实现要素:

4.有鉴于此,有必要提供一种改进的轴承安装结构及智能锁,该轴承安装结构不仅厚度较小,而且轴承容易安装且不易脱落。采用该轴承安装结构的智能锁厚度较小,运行稳定。

5.本实用新型首先提供一种轴承安装结构,包括面板和轴承,所述面板设置有轴承孔,所述轴承安装于所述轴承孔内,所述轴承孔的内壁设置有凸台,所述凸台朝向所述轴承孔中心凸出设置,所述凸台和所述轴承过盈抵接。

6.通过采用上述技术方案,在将轴承装入轴承孔时,需要将轴承压入轴承孔中。在轴承压入轴承孔的过程中,凸台会受到轴承的挤压,使得凸台朝着轴承孔和轴承之间的间隙方向变形。凸台和轴承发生过盈抵接,凸台和轴承的接触面积变大,从而使得轴承受到凸台的挤压而被固定在轴承孔中。此时,不仅轴承安装结构的厚度较小,而且轴承容易安装且不易脱落。

7.在本实用新型的一个实施方式中,所述凸台的数量设置有多个,多个所述凸台沿着所述轴承孔的内壁间隔分布。

8.通过采用上述技术方案,若多个凸台沿着轴承孔的内壁接触分布,则在轴承压入轴承孔的过程中,每个凸台均受到轴承的挤压,但是并没有足够空间允许每个凸台发生形变,从而导致每个凸台便会阻止轴承压入轴承孔,从而增加轴承压入轴承孔的难度。而多个凸台沿着轴承孔的内壁间隔分布,则在轴承压入轴承空的过程中,每个凸台受到轴承挤压时有足够空间发生形变,从而使得每个凸台容易发生形变,从而减少轴承压入轴承孔的难度。

9.在本实用新型的一个实施方式中,所述凸台朝向所述轴承孔中心凸出的一侧为弧面。

10.在本实用新型的一个实施方式中,所述凸台沿着所述轴承孔的轴向从所述轴承孔的一端延伸至所述轴承孔的另一端。

11.在本实用新型的一个实施方式中,所述面板设置有与所述轴承孔同轴且相连通的安装孔,所述安装孔的孔径小于所述轴承孔的孔径,所述面板在所述安装孔和所述轴承孔连通处形成与所述轴承抵接的台阶。

12.通过采用上述技术方案,在轴承压入轴承孔的过程中,台阶起到对轴承的定位作用。

13.在本实用新型的一个实施方式中,所述凸台沿着所述轴承孔的轴向从所述轴承孔远离所述台阶的一端延伸至所述台阶处。

14.在本实用新型的一个实施方式中,所述轴承安装结构还包括把手和把手头,所述把手和所述把手头通过紧固件固定连接,所述把手和所述把手头之间形成环形槽,所述轴承套接于形成所述环形槽的所述把手和/或所述把手头。

15.通过采用上述技术方案,把手和把手头固定连接,而轴承套接于环形槽中,从而使得把手和把手头发生轴向移动时均会被轴承限位。

16.在本实用新型的一个实施方式中,所述把手设置有锁定槽,所述把手头的一端插入所述锁定槽且所述把手头插入所述锁定槽的一端设置有连通槽,所述连通槽延伸至所述把手头远离所述锁定槽的一端以贯穿所述把手头,所述把手头在所述连通槽内设置有与所述把手固定连接的紧固件。

17.通过采用上述技术方案,紧固件与把手固定连接从而实现把手头和把手的固定连接。

18.在本实用新型的一个实施方式中,所述把手包括第一内限位部和第一外限位部,所述第一内限位部的外径小于所述第一外限位部的外径,所述把手头包括第二内限位部和第二外限位部,所述第二内限位部的外径小于所述第二外限位部的外径,所述第一内限位部和所述第二内限位部之间形成环形槽,所述第一外限位部和所述第二外限位部位于所述面板的两侧。

19.本实用新型另外提供一种智能锁,包括如上述的轴承安装结构。

20.通过采用上述技术方案,采用该轴承安装结构的智能锁厚度较小,运行稳定。

附图说明

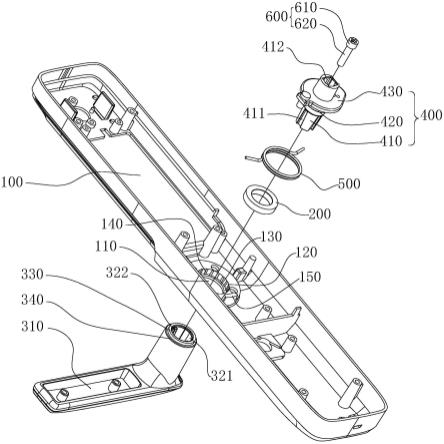

21.图1为本实用新型实施例中轴承安装结构的结构示意图;

22.图2为本实用新型实施例中轴承安装结构的分解结构示意图

23.图3为本实用新型实施例中轴承孔部分的结构示意图;

24.图4为本实用新型实施例中轴承安装结构的剖视图;

25.图5为本实用新型实施例中把手头的结构示意图。

26.附图标记:100、面板;110、安装孔;120、轴承孔;130、台阶;140、凸台;150、定位块;200、轴承;300、把手;310、握持部;320、转动部;321、锁定槽;322、转动筋;330、第一内限位部;340、第一外限位部;400、把手头;410、联动部;411、转动槽;412、连通槽;412a、第一连通段;412b、第二连通段;413、随动块;420、第二内限位部;430、第二外限位部;500、扭簧;600、紧固件;610、第一紧固段;620、第二紧固段;700、环形槽。

具体实施方式

27.下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

28.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接装设在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

30.本实用新型实施例首先提供一种如图1和图2所示的轴承安装结构,其包括面板100、轴承200、把手300、把手头400、扭簧500和紧固件600。

31.参照图2、图3和图4,面板100设置有安装孔110和轴承孔120。安装孔110和轴承孔120同轴且相连通。安装孔110的孔径小于轴承孔120的孔径。面板100在安装孔110和轴承孔120连通处形成台阶130。轴承孔120的内壁设置有多个凸台140,多个凸台140均朝向轴承孔120中心凸出设置。多个凸台140沿着轴承孔120的内壁间隔分布。每个凸台140朝向轴承孔120中心凸出的一侧为弧面。每个凸台140沿着轴承孔120的轴向从轴承孔120的一端延伸至轴承孔120的另一端。台阶130恰好位于轴承孔120的另一端,因此凸台140恰好延伸至台阶130处。轴承200安装于轴承孔120内且轴承200轴向的一端与台阶130处抵接。轴承200径向的外侧和多个凸台140过盈抵接。在将轴承200装入轴承孔120时,需要将轴承200压入轴承孔120中。台阶130起到对轴承200的定位作用。在轴承200压入轴承孔120的过程中,凸台140会受到轴承200的挤压,使得凸台140朝着轴承孔120和轴承200之间的间隙方向变形。凸台140和轴承200发生过盈抵接,凸台140和轴承200的接触面积变大,从而使得轴承200受到凸台140的挤压而被固定在轴承孔120中。此时,不仅轴承200安装结构的厚度较小,而且轴承200容易安装且不易脱落。若多个凸台140沿着轴承孔120的内壁接触分布,则在轴承200压入轴承孔120的过程中,每个凸台140均受到轴承200的挤压,但是并没有足够空间允许每个凸台140发生形变,从而导致每个凸台140便会阻止轴承200压入轴承孔120,从而增加轴承200压入轴承孔120的难度。而多个凸台140沿着轴承孔120的内壁间隔分布,则在轴承200压入轴承200空的过程中,每个凸台140受到轴承200挤压时有足够空间发生形变,从而使得每个凸台140容易发生形变,从而减少轴承200压入轴承孔120的难度。

32.参照图2和图4,把手300包括握持部310、转动部320、第一内限位部330和第一外限位部340。把手头400包括联动部410、第二内限位部420和第二外限位部430。握持部310与转动部320的一端连接,转动部320远离握持部310的一端设置有锁定槽321并在锁定槽321内壁设置有转动筋322。联动部410的一端穿过轴承200后插入锁定槽321。联动部410插入锁定槽321的一端径向的外侧设置有用于转动筋322插入的转动槽411。联动部410插入锁定槽321的一端设置有连通槽412,连通槽412延伸至联动部410远离插入锁定槽321的一端以贯

穿联动部410。连通槽412包括相连通的第一连通段412a和第二连通段412b。第二连通段412b比第一连通段412a更靠近锁定槽321,第二连通段412b的口径小于第一连通段412a的口径。联动部410在连通槽412内设置有紧固件600。紧固件600包括相连接的第一紧固段610和第二紧固段620,第一紧固段610的外径大于第二紧固段620的外径。第二紧固段620的外径小于第二连通段412b的口径,从而第二紧固段620可以穿过第二连通段412b后与把手300螺纹连接以实现把手300和把手头400的固定。第一紧固段610受到第二连通段412b的限制而无法穿过第二连通段412b,从而只能停留在第一连通段412a。紧固件600可以为螺栓、螺钉或者其他类似物体。

33.参照图4,第一内限位部330连接于转动部320远离握持部310的一端且位于锁定槽321径向上的外侧。第一外限位部340连接于转动部320径向上的外侧。第一内限位部330插入安装孔110中并与轴承200抵接。第一外限位部340和面板100的外侧抵接。第二内限位部420和第二外限位部430均连接于联动部410径向上的外侧。第二内限位部420的外径小于第二外限位部430的外径。第二内限位部420与轴承200抵接,第二外限位部430与面板100的内侧抵接。在图4所示的具体实施方式中,第二外限位部430通过螺纹连接有螺栓实现与面板100的内侧抵接。第一内限位部330和第二内限位部420之间形成环绕联动部410的环形槽700,轴承200恰好位于环形槽700内。联动部410和转动部320发生轴向移动时均会被轴承200限位。

34.参照图2和图5,面板100设置有定位块150,联动部410设置有随动块413。扭簧500套接于第二内限位部420的外侧,扭簧500的一端与定位块150抵接,另一端与随动块413抵接。随着握持部310带动转动部320转动,转动部320再带动联动部410转动,使得随动块413和定位块150的周向距离发生改变,从而使得扭簧500两端之间的周向距离发生改变,扭簧500发生弹性形变,从而产生复位随动块413,并通过联动部410和转动部320复位握持部310的趋势。

35.本实用新型实施例另外提供一种智能锁,包括如上述的轴承安装结构。采用该轴承安装结构的智能锁厚度较小,运行稳定。

36.以上所述实施方式的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施方式中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

37.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上实施方式所作的适当改变和变化都落在本实用新型要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1