一种模切底辊和一种模切组件以及一种自动模切机的制作方法

1.本实用新型涉及一种底辊,特别是涉及一种用于面膜等膜材加工成型的模切底辊,本实用新型还涉及一种模切组件和一种自动模切机,属于模切机械领域。

背景技术:

2.在加工面膜、眼膜等具有外轮廓和内轮廓的膜材中,通常会使用一种带模切组件的自动模切机,传统的模切组件主要是由一个刀辊加一个底辊构成,为了使切割出来的废料与膜材分离,还会通过设置吹气或吸气装置以及安装刮刀等方式来清除废料,但由于其底辊等模切工件的设计以及吹气或吸气方式等存在不合理的地方,使得废料仍然无法彻底从成型膜材中清除,或为清除废料而不得不降低加工效率,例如加入人工分拣或增加刀辊等。

技术实现要素:

3.为解决现有技术中存在的问题,本实用新型的第一个目的在于提供一种模切底辊。

4.本实用新型的第二个目的在于提供一种模切组件。

5.本实用新型的第三个目的在于提供一种自动模切机。

6.本实用新型的第一个目的通过以下技术方案予以实现:

7.一种模切底辊,它包括辊体,所述辊体表面开有避切凹槽。

8.所述避切凹槽形状是预设的成型膜材的外轮廓形状。

9.所述避切凹槽形状是预设的成型膜材的全部或部分内轮廓形状。

10.所述辊体上开有吸气孔。

11.所述吸气孔位于成型膜材内轮廓范围以内的位置上。

12.所述吸气孔位于成型膜材内轮廓范围以外、成型膜材外轮廓范围以内的位置上。

13.所述吸气孔可与外部抽吸装置连通。

14.所述辊体内开有气道,所述气道一端与模切底辊外部连通,另一端与吸气孔连通。

15.本实用新型的第二个目的通过以下技术方案予以实现:

16.一种模切组件,包括两个或两个以上的模切底辊和一个刀辊,所述模切底辊与刀辊配合,并围绕在刀辊周边,所述刀辊上设有外轮廓刀刃和内轮廓刀刃,所述模切底辊的辊体表面上设有避切凹槽。

17.所述模切底辊的辊体上开有吸气孔,吸气孔可与外部抽吸装置连通。

18.所述模切底辊辊体内开有气道,所述气道一端与模切底辊外部连通,另一端与吸气孔连通。

19.所述模切底辊分为第一底辊和第二底辊,所述刀辊位于第一底辊和第二底辊之间并分别与刀辊相配合,所述刀辊上设有外轮廓刀刃和内轮廓刀刃,所述第一底辊的辊体表面设有与刀辊外轮廓刀刃位置对应的外轮廓避切凹槽。

20.所述第二底辊的辊体表面设有与刀辊内轮廓刀刃位置对应的内轮廓避切凹槽。

21.所述避切凹槽的深度大于待切膜材的厚度,所述避切凹槽的宽度大于与其对应的刀辊刀刃的宽度。

22.所述第一底辊的辊体上开有吸气孔,所述吸气孔位于与刀辊内轮廓刀刃切除范围对应位置上,所述吸气孔可与外部抽吸装置连通。

23.所述第二底辊的辊体上开有吸气孔,所述吸气孔的位置与刀辊外轮廓刀刃与内轮廓刀刃之间围成的范围相对应,所述吸气孔可与外部抽吸装置连通。

24.所述第一底辊、第二底辊的辊体内分别开有气道,所述气道一端与各自底辊外部连通,另一端与各自吸气孔连通。

25.本实用新型的第三个目的通过以下技术方案予以实现。

26.一种自动模切机,它包括刀架、模切组件,所述模切组件安装在刀架上,所述模切组件包括两个模切底辊和一个刀辊,所述模切底辊分别是第一底辊和第二底辊,所述刀辊位于第一底辊和第二底辊之间,所述刀辊上设有外轮廓刀刃和内轮廓刀刃,所述第一底辊的辊体表面设有与刀辊外轮廓刀刃位置对应的外轮廓避切凹槽。当刀辊、底辊开始相对转动,膜材经过第一底辊与刀辊之间时,外轮廓刀刃在外轮廓凹槽位置上悬空,因此膜材的外轮廓不会被切穿,得以保留到下一工序。刀辊内轮廓刀刃(例如眼、鼻、嘴位置)与第一底辊辊体的光面接触,将内轮廓部分(例如眼、鼻、嘴位置)切穿。

27.所述自动模切机还包括抽吸装置,所述第一底辊上开有吸气孔,所述吸气孔位置与刀辊内轮廓刀刃切出的内轮廓膜材废料所在位置相对应,所述吸气孔与抽吸装置导通。内轮廓膜材开始被切时,吸气孔与抽吸装置导通,被切断的内轮廓膜材废料吸附在第一底辊表面,跟随第一底辊转动,内轮廓膜材废料离开刀辊,同时与膜材分离后,第一底辊上的吸气孔与抽吸装置的通道关闭,吸力断开,内轮廓膜材废料从第一底辊处跌落或转至模切机上的刮刀处被刮出。由于吸气孔开在第一底辊上,可避免废料沾在刀辊上,以及确保废料与膜材分离。

28.所述第二底辊表面上设有与刀辊内轮廓刀刃对应的内轮廓避切凹槽,当膜材经过第二底辊与刀辊之间时,由于内轮廓刀刃在内轮廓避切凹槽位置上悬空,可避免因重复切割内轮廓而可能产生新的废料的风险。

29.在所述第二底辊的辊体上开有吸气孔,所述吸气孔的位置与刀辊的外轮廓刀刃与内轮廓刀刃之间围成的范围相对应,所述吸气孔与抽吸装置连通,以确保膜材外轮廓切断后成型膜材跟随第二底辊转动而不被刀辊带走,成型膜材离开刀辊后,第二底辊上的吸力断开,成型膜材进入成品输送带,而废边料则被废边收卷机卷离。

30.所述第一底辊和第二底辊的辊体内均分别开有气道,所述气道一端与各自底辊外部连通,另一端与各自吸气孔连通。

31.所述第一底辊和第二底辊分别与刀辊同步相向转动。

32.所述第一底辊、刀辊、第二底辊之间通过齿轮组连接,所述齿轮组由三个同样规格的齿轮构成,第一底辊、刀辊和第二底辊的同一端的轴柄上各固定安装一个齿轮。

33.其中安装在刀辊上的齿轮为主动轮,安装在第一底辊和第二底辊上的齿轮分别为从动轮。

34.所述刀辊上的外轮廓刀刃是面膜外形刀刃(脸形刀刃)或眼膜外形刀刃,内轮廓刀

刃是眼形刀刃、嘴形刀刃、鼻形刀刃中的一种或两种或三种的组合。

35.所述第一底辊上的外轮廓避切凹槽是面膜外形避切凹槽或眼膜外形避切凹槽。

36.所述第二底辊上的内轮廓避切凹槽是眼形避切凹槽、嘴形避切凹槽、鼻形避切凹槽中的一种或两种或三种的组合。

37.所述自动模切机还设有成品输送带和成品带出辊,所述成品带出辊与第二底辊出料一侧相邻接,并位于成品输送带前端,其辊体压在成品输送带上,可将第二底辊上的成品膜材带出到成品输送带上。

38.与现有技术相比,本实用新型具有以下优势:

39.(1)本实用新型的模切底辊根据设计需要在辊体上设置避切凹槽和吸气孔,应用时不仅可以实现分次模切,还可使切割出来的废料或成品膜材被吸附在辊体表面,而不沾刀辊,确保废料与膜材分离,而不会被带入下个切割工序,可通用于大多数膜材分次切割领域。

40.(2)本实用新型的模切组件,可根据设计需要将两个或两个以上的模切底辊和一个刀辊进行组合,并在根据设计需要在各个模切底辊的辊体表面上设避切凹槽,以及在模切底辊的辊体上开可与外部抽吸装置连通的吸气孔。为自动模切机提供了一种可将膜材的内轮廓和外轮廓分次切出,并可确保成品膜材上零废料的机械部件,解决了现有技术中膜材一次成型时废料清除不彻底导致成品率不高的问题。

41.(3)本实用新型的自动模切机,通过在第一底辊表面设置与刀辊外轮廓刀刃配合悬空的外轮廓凹槽,确保膜材经过第一底辊和刀辊之间时仅切断内轮廓所在部位,而外轮廓不被切断,半成型的膜材在经过第二底辊和刀辊之间时其外轮廓才被切断成型。如此仅设置一个刀辊即可连贯地实现两次切割,不仅提高了生产效率,还确保了废料在成型前与膜材分离,提高了成品率。

42.(4)通过在第二底辊表面设置与刀辊内轮廓刀刃配合悬空的内轮廓凹槽,确保半成品膜材经过第二底辊和刀辊之间时仅切断外轮廓所在部位,避免半成品膜材的内轮廓被重复切割而可能产生新的废料。

43.(5)通过在第一底辊表面对应刀辊内轮廓刀刃切出的膜材所在位置上开吸气孔,确保被切出的废料吸附在第一底辊表面并与膜材分离,不被带入下一工序。

44.(6)通过在第二底辊表面对应膜材所在位置上开设吸气孔,以确保膜材外轮廓切断后成型膜材吸附在第二底辊表面并脱离刀辊。

45.(7)本实用新型的自动模切机摒弃了一底辊一刀辊或一底辊两刀辊或两底辊两刀辊等传统结构,通过优化的模切底辊设计、采用紧凑流畅的两底辊一刀辊的结构,工作效率可达同类型设备的1.5倍以上,清除废材效果显著,成品率可达百分之一百,本实用新型可运用于面膜、眼膜等类似膜材的加工。

附图说明

46.图1是实施例1、实施例3的的模切底辊结构示意图;

47.图2是图1的后视图;

48.图3是图2的a-a向剖视图;

49.图4是图1的立体图;

50.图5是实施例2、实施例3的模切底辊结构示意图;

51.图6是图1的后视图;

52.图7是图2的b-b剖面图;

53.图8是图1的立体图;

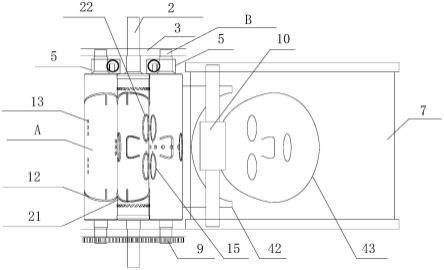

54.图9是实施例3的模切组件结构示意图;

55.图10是图9中的刀辊结构示意图;

56.图11是图10的刀辊仰视图;

57.图12是图10的刀辊俯视图;

58.图13是实施例4的一种面膜自动模切机结构示意图;

59.图14是实施例4的自动模切机工作过程示意图;

60.图15是实施例4的膜材模切成面膜成品过程示意图;

61.图16是实施例5的膜材模切成眼膜成品过程示意图。

具体实施方式

62.下面结合附图及具体实施例对本实用新型作进一步的详细描述。

63.实施例1

64.如图1、图2、图3、图4所示是本实用新型的一种用于面膜的模切底辊的实施例之一,该模切底辊1包括辊体11,所述辊体11表面开有对应面膜外轮廓的外轮廓避切凹槽12,所述辊体11上还开有吸气孔13,吸气孔13分别位于面膜眼部、嘴部的位置上,所述辊体11内开有气道14,所述气道14一端与模切底辊外部连通,另一端与吸气孔13连通。

65.实施例2

66.如图5、图6、图7、图8所示是本实用新型的一种用于面膜的模切底辊的实施例之二,该模切底辊1包括辊体11,所述辊体11表面开有对应面膜内轮廓的内轮廓避切凹槽15,该内轮廓避切凹槽15包括眼部轮廓避切凹槽、嘴部轮廓避切凹槽和鼻形轮廓避切凹槽,所述辊体11上开有吸气孔13,所述吸气孔13位于面膜的中线位置上(也可位于面膜的其他膜材位置上),使用时所述吸气孔13可与外部抽吸装置连通。

67.实施例3

68.如图9-12所示是本实用新型的一种模切组件的实施例之一,包括两个模切底辊1和一个刀辊2,所述两个模切底辊1分别为第一底辊a和第二底辊b,所述第一底辊a和第二底辊b围绕在刀辊2周边并与刀辊2相配合,所述刀辊2上设有外轮廓刀刃21和内轮廓刀刃22,所述第一底辊a的辊体表面设有与刀辊2外轮廓刀刃21位置对应的外轮廓避切凹槽12。

69.所述第二底辊b的辊体表面设有与刀辊内轮廓刀刃22位置对应的内轮廓避切凹槽15。所述外轮廓避切凹槽12和内轮廓避切凹槽15的深度大于膜材厚度,所述外轮廓避切凹槽12和内轮廓避切凹槽15的宽度大于与其对应的刀辊刀刃的宽度。

70.所述第一底辊a的辊体上开有吸气孔13,所述吸气孔13位于与刀辊内轮廓刀刃22切除范围对应位置上,所述吸气孔13可与外部抽吸装置连通。

71.所述第二底辊b的辊体上开有吸气孔13,所述吸气孔13的位置与刀辊外轮廓刀刃21与内轮廓刀刃22之间围成的范围相对应,所述吸气孔13可与外部抽吸装置连通。

72.所述第一底辊a和第二底辊b的辊体内分别开有气道14,所述气道14一端与各自底

辊外部连通,另一端与各自吸气孔13连通。

73.实施例4

74.如图13-图15所示是本实用新型的一种自动模切机的实施例之一,它包括安装在刀架3上的模切组件和抽吸装置5,所述模切组件包括第一底辊a、第二底辊b和一个刀辊2,刀辊2位于第一底辊a和第二底辊b之间,所述第一底辊a、刀辊2、第二底辊b之间通过齿轮组9连接,所述齿轮组9由三个同样规格的齿轮构成,第一底辊a、刀辊2和第二底辊b的同一端的轴柄上各固定安装一个齿轮。其中安装在刀辊2上的齿轮为主动轮,安装在第一底辊a和第二底辊b上的齿轮分别为从动轮。工作时,第一底辊a和第二底辊b分别与刀辊2同步相向转动。

75.所述刀辊2上设有外轮廓刀刃21和内轮廓刀刃22,所述第一底辊a的辊体表面设有与刀辊外轮廓刀刃21位置对应的外轮廓避切凹槽12。当刀辊2、第一底辊a、第二底辊b开始相对转动,膜材4经过第一底辊a与刀辊2之间时,由于外轮廓避切凹槽12的深度大于膜材厚度,且宽度大于与其对应的外轮廓刀刃21的宽度,外轮廓刀刃21在外轮廓避切凹槽12位置上是悬空的,因此膜材4的外轮廓不会被切穿,得以保留到下一工序。刀辊内轮廓刀刃22(例如眼、鼻、嘴位置)与第一底辊a辊体的光面接触,将膜材4内轮廓部分(例如眼、鼻、嘴位置)切穿。所述第一底辊a上开有吸气孔13,所述吸气孔13位置与刀辊内轮廓刀刃22切出的内轮廓膜材废料41所在位置相对应,所述吸气孔13可与抽吸装置5导通。刀辊内轮廓刀刃22开始与第一底辊a辊体的光面接触时,吸气孔13与抽吸装置5导通,被切断的内轮廓膜材废料41吸附在第一底辊a表面,跟随第一底辊a转动,内轮廓膜材废料41离开刀辊2、膜材4后,第一底辊a上的吸气孔13与抽吸装置5的通道关闭,吸力断开,内轮廓膜材废料41从第一底辊a处跌落或转至模切机上的刮刀6处被刮出。由于吸气孔13开在第一底辊a上,可避免内轮廓膜材废料41沾在刀辊2上,以及确保内轮廓膜材废料41与膜材4分离。

76.所述第二底辊b表面上设有与刀辊内轮廓刀刃22对应的内轮廓避切凹槽15,当膜材4经过第二底辊b与刀辊2之间时,由于内轮廓避切凹槽15的深度大于膜材厚度,且宽度大于与其对应的内轮廓刀刃22的宽度,所述内轮廓刀刃21在内轮廓避切凹槽15位置上悬空,可避免因重复切割膜材4的内轮廓而可能产生新的废料的风险。

77.在所述第二底辊b表面对应膜材4所在位置上开设吸气孔13,所述吸气孔13与抽吸装置5连通,以确保膜材4的外轮廓切断后成型膜材43吸附在第二底辊b表面并跟随第二底辊b转动而不被刀辊2带走,成型膜材43离开刀辊2后,第二底辊b上的吸力断开,成型膜材43进入成品输送带7,而废边料42则被卷机8卷离。

78.所述刀辊2上的外轮廓刀刃21是面膜外形刀刃(脸形刀刃)或眼膜外形刀刃,内轮廓刀刃22是眼形刀刃、嘴形刀刃、鼻形刀刃中的一种或两种或三种的组合。

79.所述第一底辊a上的外轮廓避切凹槽12是面膜外形避切凹槽或眼膜外形避切凹槽。

80.所述第二底辊b上的内轮廓避切凹槽12是眼形避切凹槽、嘴形避切凹槽、鼻形避切凹槽中的一种或两种或三种的组合。

81.所述自动模切机还设有成品带出辊10,所述成品带出辊10与第二底辊b出料一侧相邻,并位于成品输送带7前端,其辊体压在成品输送带7上,卷机8收卷废边料42,同时可将第二底辊b上的成品膜材43带出到成品输送7带上。

82.实施例5

83.图16是利用本实用新型的自动模切机将膜材模切成眼膜成品的工艺步骤:

84.工序一:由于第一底辊上设有眼膜外轮廓避切凹槽和吸气孔,膜材经过第一底辊和刀辊时刀辊在膜材上只切出眼孔,被切出的眼孔膜材废料吸附在第一底辊上,当废料转离刀辊及膜材后,吸力断开,废料从第一底辊上掉落或转至自动模切机的刮刀处被刮出。

85.工序二:已切出眼孔的膜材在经过刀辊和第二底辊之间时,膜材的眼膜外轮廓被切穿,由于第二底辊上设有对应眼膜眼睛部位的内轮廓避切凹槽和吸气孔,在该工序中眼睛部位的膜材不会被重复模切而可能产生新的废料,被切出的成型眼膜吸附在第二底辊上。

86.工序三:当成型眼膜转离刀辊时吸力断开,进入输送带,眼膜成品完成。

87.本实用新型适用于模切各种具有外轮廓和内轮廓的产品,例如眼膜、面膜、面罩、口罩、眼罩等等。本实用新型并不限于以上实施方式,只要是本说明书及权利要求书记载的方案及其等同替换均是可以实施的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1